Изобретение относится к области испытаний и касается способа измерения статического давления установленного в автошине шипа на дорожное покрытие. Также рассматривается конструкция измерительного стенда, позволяющего проводить эти измерения.

Использование шин, оснащенных шипами противоскольжения, в зимний период времени существенно повышает безопасность движения транспортных средств, но при этом не менее существенно влияет на износ дорожного покрытия, о чем свидетельствует высокая колейность дорожного покрытия по полосам движения в послезимний период.

Зимнюю скользкость на дорожных покрытиях создают все виды снежно-ледяных отложений, снижающих коэффициент сцепления автомобиля с покрытием. При ее образовании ухудшаются условия эксплуатации дороги, уменьшается скорость движения транспортных средств и возрастает количество дорожно-транспортных происшествий. Для борьбы с зимней скользкостью в настоящее время используются механические способы и (или) химические вещества и их смеси, способствующие разрушению и удалению льда с поверхности покрытия.

Химические способы борьбы с зимней скользкостью основаны на применении химических средств - солей, в основном хлоридов, обладающих способностью при контакте переводить снежно-ледяные отложения в раствор, не замерзающий при отрицательных температурах. К механическим способам можно отнести оснащение шин шипами противоскольжения, что позволяет существенно повысить коэффициент сцепления при движении по обледенелой поверхности дороги. Массовое использование ошипованных шин поддерживает повышенную шероховатость ледяного покрытия, что обеспечивает дополнительное увеличение коэффициента сцепления. Однако применение шипов не лишено недостатков. Проблема влияния ошипованных шин на износ дорожного полотна возникла еще в начале 70-х годов, когда имело место достаточно массовое применение шипов в Западной Европе, Северной Америке и Японии. Вскоре после этого применение шипов противоскольжения (далее по тексту - ШП) в ряде стран стало ограничиваться или было запрещено (Washington State Highway Department Research program report 9.1, Transportation Systems Section publication H-39, Washington (State). Dept. of Highways Research program report; no. 9.1., Washington State University. Transportation Systems Section Publication; no. H-39; Wheel track rutting due to studded tires /James R. Lundy [et al.]. p. 18-28: ill.; 28 cm.). 80-е годы характеризуются почти полным информационным вакуумом по тематике шипов. Но с 90-х годов произошел бурный рост информации, интереса и исследований по шипам противоскольжения и ошипованным шинам.

Практически во всех исследовательских отчетах утверждается, что ошипованные шины более эффективны на льду по сравнению с любыми другими шинами, в том числе всесезонными и специальными зимними без шипов. Однако они менее эффективны в других условиях, в частности на сухом асфальте. Тем не менее, их преимущество часто перевешивает ущерб, который они наносят дорожному полотну, поэтому, например, во многих штатах США законом установлено, что школьные автобусы обязаны в зимнее время быть оснащенными ошипованными шинами.

Исследовательские работы проводились также с точки зрения социоэкономических расчетов: эффект от применения ШП для обеспечения безопасности дорожного движения, износа дорожного полотна, ущерба от аварийности на дорогах (Estimation of effects of reduced salting and decreased use of studded tires on road accidents in winter / Veli-Pekka Kallberg [et. al.] P. 38-43: ill.; 28 cm.; Estimation of effects of reduced salting and decreased use of studded tires onroad accidents in winter: Kallberg, V-P; Kanner, H; Makinen, T; Roine, M,: Transportation Research BoardSeries: Transportation Research Record 1533: pp 38.43: 1996: 4 Fig. 1 Tab. 13.), стоимостные расходы на ошиповку, экологическое влияние на окружающую среду (Krukar, Milan. Studded tire pavement wear reduction and repair, phase I; report to the Washington State Department of Highways on Research project Y-1439, by Milan Krukar and John C. Cook. Prepared for Washington + Dept. of Highways in cooperation with U.S. + Federal Highway Administration and Idaho Dept. of Highways. Pullman, Transportation Systems Section, College of Engineering Research Division, Washington State University, 1972. XVI, 160 p. illus. 28 cm.). Исследования, проведенные в Alaska Department of Transportation, показали, что на ошипованных шинах значительно уменьшается время междугородных перевозок, достигается сокращение расхода топлива и транспортных расходов. Кроме того, ущерб от аварийности по своему уровню сопоставим с расходами на ремонт дорог. Так, по данным, полученным К. Перчонком (США), в 1978 году в двух штатах Миннесота и Мичиган за одну зиму из 91275 дорожных происшествий 36639 были связаны с шинами, из которых преобладающая доля не была ошипована. В Японии шипы противоскольжения запрещены полностью, кроме машин скорой помощи и служб спасения. В Хоккайдо с 1990 до конца 90-х годов после вступления в силу соответствующих нормативных актов количество автомобилей, оснащенных ошипованными шинами, уменьшилось с 90% до 0. При этом, как указывается в исследованиях, уменьшилось количество пыли, загрязняющей окружающую среду, однако увеличилось число транспортных происшествий в периоды, когда дороги покрывались снегом и льдом. Кроме того, в исследованиях приводятся данные о том, что шины без шипов полируют дорогу, покрытую снегом, увеличивая риск заносов автомобиля, в то время как ошипованные шины разрушают укатанный снег и лед, обеспечивая лучшие условия для шин не оснащенных шипами.

Исследования, проведенные в Японии, показали также, что единственной альтернативой шипованным шинам является соль. Приводятся расчетные данные, что если в движении по дорогам участвуют 75% автомобилей, оснащенных шипованными шинами, то эквивалентом достигнутого уровня безопасности станет внесение в течение зимнего сезона 10 т соли на каждый километр дороги [6, 8]. В финских источниках 70-х годов отмечается, что наилучший эффект безопасности наблюдается при одновременном применении соли и ошипованных шин, но с середины 80-х годов приоритеты изменились, соль практически не используется для целей повышения безопасности дорожного движения, и введена законодательная норма по применению зимних шин.

В России до настоящего времени отсутствуют законодательные нормативы по использованию зимних, в том числе ошипованных шин. При этом применение ошипованных шин в последние годы приняло массовый характер. Что касается износа дорог такими шинами, то можно отметить, что в России в соответствии с ГОСТ Р 50597-93 критерием необходимости ремонта дорог является появление на дорожном полотне отдельных просадок, выбоин и иных повреждений, размеры которых превышают по длине 15 см, по ширине - 60 см и по глубине - 5 см. Влияние шипов на образование дефектов таких размеров выделить достаточно сложно.

В журнале "Автотранспортное предприятие" №02 за 2007 год опубликована статья « Технико-экономические аспекты применения шипов противоскольжения», авторы А.С. Степанов, доцент кафедры ТМС ВоГТУ, зав. лабораторией средств противоскольжения НИЧ ВоГТУ, канд. техн. наук, А.В. Старостин, лаборатория средств противоскольжения НИЧ ВоГТУ (опубликована в сети Интернет по адресу: http://www.cnot.ru/ATP/stat_1_07_02.htm) приведены методика и результаты исследований динамических взаимодействий шипов с дорожным покрытием. Динамической характеристикой рассматриваемых взаимодействий является ударный импульс шипа о поверхность. Величина ударного импульса зависит от твердости контртела и определяет динамическое усилие прокола. Динамическое усилие прокола (ударное взаимодействие) имеет большое значение в процессах износа шипов и разрушения ими дорожного покрытия, а также в шумообразовании. Следовательно, для обеспечения эксплуатационной надежности и экологичности ошипованной шины наибольший интерес вызывает исследование особенностей и закономерностей динамических взаимодействий в системе «протектор шины - шип - твердое дорожное покрытие».

При анализе полученных данных установлено, что:

- при уменьшении исходной угловой жесткости посадки шипа (путем увеличения диаметра отверстия) наблюдается стабильное увеличение ударного импульса;

- при уменьшении выступания шипов над поверхностью протектора наблюдается стабильное уменьшение ударного импульса;

- увеличение твердости материала протектора приводит к некоторому увеличению ударного импульса.

Для минимизации динамических взаимодействий между шипами и твердыми элементами дорожной поверхности в процессе эксплуатации шины следует:

- снижать твердость материала протектора;

- устанавливать шипы в отверстия меньшего диаметра, но это снижает долговечность системы;

- уменьшить высоту выступания шипов над поверхностью протектора, но это приводит к снижению коэффициента сцепления протектора шины со скользкими поверхностями.

Из приведенных данных следует, что негативные воздействия ошипованных шин на дорожное покрытие могут быть существенно снижены в случае корректного выбора технических и технологических параметров системы «шип - резина протектора».

Таким образом, из приведенных исследований видно, что наиболее оптимальным и возможным для минимизации динамических взаимодействий между шипами и твердыми элементами дорожной поверхности является регулирование высоты выступания шипов над поверхностью протектора, так как снижение твердости материала протектора и установка шипов в отверстия меньшего диаметра негативно влияют на сам процесс сцепления и на долговечность и эксплуатационную надежность шины.

В ряде Скандинавский стран с похожими для России климатическими условиями (Швеция, Финляндия, Норвегия) приняты на законодательном уровне ряд ограничений по использованию ошипованных зимних шин (скоростной режим 80-90 км/ч, вес шипа 1,1 г, количество шипов на погонный метр длины протектора 50 шт., статическая сила давления шипа на дорожное покрытие для легковых шин 120 Н) с целью минимизации разрушающего воздействия шипов противоскольжения на дорожное покрытие.

В Финляндии в 13.07.2011 г.были опубликованы результаты испытаний и исследований статического давления шипа противоскольжения, полученные на специальном испытательном стенде («Stud force and protrusion measurements» TW Stud Force and Protrusion Methods - rev 13.7.2011, Финляндия, копия прилагается). Данное решение принято в качестве прототипа для всех заявленных объектов.

Указанный стенд включает в себя раму, выполненную с элементами статического закрепления ошипованной шины, смонтированной на диске, нагрузочную плиту, размещаемую над выбранным для исследований шипом противоскольжения, пневмоцилиндр нагружения плиты, в которой выполнена прорезь напротив датчика нагрузки, а также измерительный прибор для фиксации показаний датчика нагрузки и пневмоцилиндр нагружения контактного элемента датчика нагрузки, размещенного в прорези плиты.

При проведении испытаний прорезь плиты нагружения располагают над выбранным для исследований шипом противоскольжения, при этом плита находится над протектором шины. Затем в прорези размещают контактный элемент датчика нагрузки, а нагрузочную плиту опускают на протектор шины с усилием 70% от индекса нагрузки автошины, при этом давление в шине должно быть 200 кПа ±10 кПа. После этого пневмоцилиндром нагружают контактный элемент датчика нагрузки и вводят его в контакт с выступающей частью исследуемого шипа противоскольжения (не более чем на 1,2 мм), увеличением давления на контактный элемент датчика нагрузки утапливают выступающую часть шипа противоскольжения в тело протектора шины и выдерживают в утопленном положении от 5 до 10 с. Полученные значения усилий фиксируют протоколом. Такие испытания проводят до 4-х раз на один шип и для нескольких шипов на одной шине. Для каждого шипа определяют среднее значение усилия. Таким образом, определяют попадание нагрузки в предельную норму 120 Н, что указывает на соответствие используемых шипов требованиям законодательства.

Но применяемый для исследований стенд имеет недостатки, обусловленные тем, что полученные показания измерений имеют большие погрешности и дают не всегда достоверную картину действительной статической нагрузки шипа на дорожное покрытие. Это обусловлено тем, что в шине шип противоскольжения не всегда может занимать идеальное положение перпендикулярно поверхности протектора. Отсутствие средств точного позиционирования контактного элемента датчика нагрузки приводит к тому, что регистрируется не осевая доля усилия, а ее боковая составляющая. Этот стенд позволяет увидеть средне статистическое статическое давление в грубом исчислении, но этого недостаточно, когда речь идет о шипе с минимальным весом в 1,1 г.

В российском законодательстве в Техническом регламенте по безопасности колесных транспортных средств Таможенного союза (TP ТС) также присутствует ряд ограничений за исключением одного из важнейших: силы давления шипа ошипованной шины на дорожное покрытие.

Проводимый анализ состояния дорожного покрытия в Европе и США и воздействие на него шипованных шин доказывает, что дешевле обрабатывать дороги реагентами или посыпать песком, чем эксплуатировать шипованные шины. В среднем, по подсчетам норвежских специалистов, пассажирский автомобиль на шипованных шинах истирает в пыль 30 г асфальтобетона на 1 км пробега, а грузовой - 300 г. По подсчетам российских ученых из Института экономики транспорта и транспортной политики только в Москве стирается шинами до 400 тыс.тонн дорожного покрытия за год. После дорожных проблем зимой 2012 года на трассе М-10 Москва - Санкт-Петербург режим эксплуатации зимних, и в частности шипованных, автопокрышек остро встал вопрос подготовки условий технического регламента применения зимних шин и шипов противоскольжения. Принятый в 2011 году Технический Регламент Таможенного Союза, который будет введен в действие с 01 января 2016 года, включает требования к шипованным шинам в следующем виде:

«… Требования применяются к шинам, изготовленным после 01/01/2016 года согласно TP ТС 018/2011:

Правила ЕЭК ООН №№30-02, 117-01 или 117-02 (для пассажирских шин)

- шина должна быть приспособлена для установки шипов противоскольжения, и производитель должен рекомендовать шипы, предназначенные для установки на данный тип шины по длине шипа и диаметру верхнего (опорного) фланца;

- выступ шипа за пределы протектора - 1,2 мм+/-0,3 мм;

- максимальное количество шипов на погонный метр протектора - 60 шт.

Допустимо использование большего количества шипов, если результаты испытаний, проведенных независимой аккредитованной испытательной лабораторией, подтвердят, что такие шины не вызывают больший износ дорожного покрытия, чем шины, соответствующие установленному требованию к количеству шипов, и при этом не ухудшаются сцепные свойства;

Правила ЕЭК ООН №№54-00, 117-01 или 117-02 (для легкогрузовых и грузовых шин):

- шина должна быть приспособлена для установки шипов противоскольжения, и производитель должен рекомендовать шипы, предназначенные для установки на данный тип шины по длине шипа и диаметру верхнего (опорного) фланца;

- выступ шипа за пределы протектора -1,7 мм +/-0,3 мм для легкогрузовых и 2,5 мм +/-0,3 мм для грузовых шин;

- максимальное количество шипов на погонный метр протектора - 60 шт.

Допустимо использование большего количества шипов, если результаты испытаний, проведенных независимой аккредитованной испытательной лабораторией, подтвердят, что такие шины не вызывают больший износ дорожного покрытия, чем шины, соответствующие установленному требованию к количеству шипов, и при этом не ухудшаются сцепные свойства …»

Таким образом, получение достоверной информации о статических нагрузках на шип позволит объективно оценить его влияние как на дорожное покрытие, так и сформулировать более точные требования к конструкции самих шипов противоскольжения.

Изобретение направлено на достижение технического результата, заключающегося в повышении точности измерений за счет снятия только осевой составляющей статического нагрузки на шип противоскольжения.

Указанный технический результат достигается тем, что измерительный стенд для определения величины статического давления установленного в автошине шипа противоскольжения на дорожное покрытие, содержащий раму, на которой закреплена исследуемая ошипованная шина, смонтированная на диске, плита нагружения, выполненная с возможностью создания давления на исследуемую ошипованную шину с усилием 70% от индекса нагрузки этой шины, тензодатчик с наконечником, размещаемым над выступающей частью испытываемого шипа противоскольжения и используемым для введения его в контакт с этой выступающей частью с нагружением силовым усилием посредством средства его перемещения, при этом наконечник тензодатчика размещен во вкладыше прорези плиты нагружения, а также устройство регистрации показаний тензодатчика в режиме оказания давления на выступающую часть испытываемого шипа противоскольжения при утопленном в тело протектора положении выступающей части, снабжен V-образным плунжером для установки исследуемой ошипованной шины и силовым пневмоцилиндром перемещения указанного плунжера с этой шиной до ее контакта в расположенную над этой шиной плиту нагружения, противовесами по сторонам плунжера для компенсации веса исследуемой ошипованной шины на диске, V-образного плунжера и плиты нагружения, траверсой, смонтированной над плитой нагружения с возможностью перемещения и фиксации и несущей элемент, в котором размещен с возможностью перемещения силовой микрометрический винт, оснащенный лазерным коллиматором для выставления по центру испытываемого шипа противоскольжения наконечника тензодатчика и упора силового микрометрического винта, и вкладышем с направляющей для наконечника тензодатчика, размещаемого в прорези плиты нагружения для регулирования положения этого наконечника по лазерному лучу коллиматора.

Указанный технический результат достигается тем, что в способе измерения статического давления установленного в автошине шипа противоскольжения на дорожное покрытие, заключающемся в нагружении исследуемой ошипованной шины, смонтированной на диске, давлением с усилием 70% от индекса нагрузки этой шины, измерении высоты выступающей части испытываемого шипа противоскольжения, размещении напротив выступающей части испытываемого шипа противоскольжения наконечника тензодатчика и введении указанного наконечника в контакт с этой выступающей частью, а затем осуществляют нагружение шипа противоскольжения для его утапливания в тело протектора исследуемой ошипованной шины на величину, равную высоте выступающей части испытываемого шипа противоскольжения, с последующей регистрацией усилия, снятого с тензодатчика, согласно изобретению после размещения напротив выступающей части испытываемого шипа противоскольжения наконечника тензодатчика осуществляют соосность положения продольных осей указанного наконечника и контактной части элемента, осуществляющего нагружение шипа противоскольжения для его утапливания, с продольной осью испытываемого шипа противоскольжения, а нагружение шипа противоскольжения для его утапливания в тело протектора исследуемой ошипованной шины на величину, равную высоте выступающей части испытываемого шипа противоскольжения, осуществляют вдоль выставленной соосности указанных элементов.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

Согласно изобретению рассматривается новый способ измерения статического давления установленного в автошине шипа на дорожное покрытие. Также рассматривается конструкция измерительного стенда, позволяющего проводить эти измерения. Измерение силы статического давления установленного в автошине шипа противоскольжения на дорожное покрытие проводится как для шин легковых, так и легких и тяжелых грузовых автомобилей.

Под силой статического давления установленного в автошине шипа противоскольжения на дорожное покрытие понимается нормальная к поверхности пятна контакта автошины с дорожным покрытием сила, которую необходимо приложить к шипу противоскольжения для того, чтобы вдавить в шину выступающую из шины часть шипа противоскольжения до поверхности пятна контакта шины с дорожным покрытием.

При этом шина должна быть смонтирована на диске и нагружена на 70% от значения индекса нагрузки шины, а давление в шине должно быть 200 кПа ±10 кПа.

Выступ шипа - это нормальное расстояние от поверхности шины в месте установки шипа до максимально выступающей над поверхностью шины точки износостойкого элемента шипа.

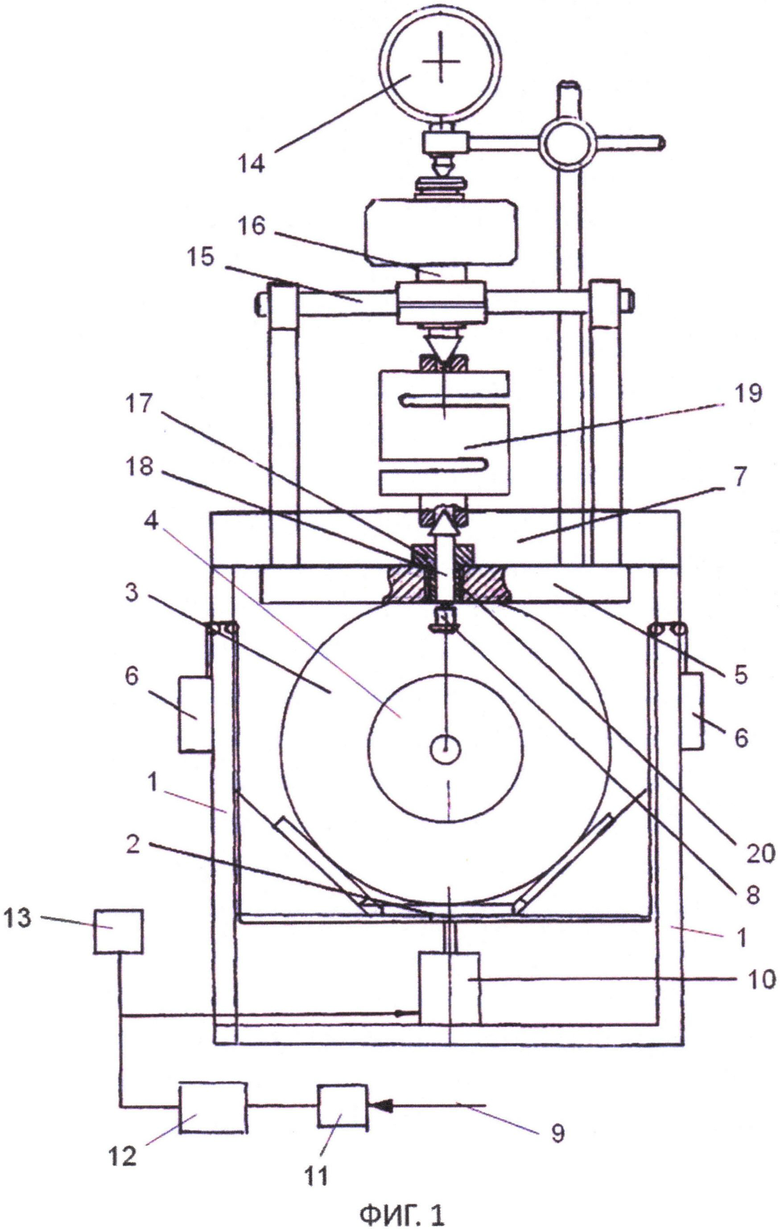

Конструкция стенда схематично представлена на фиг. 1. Этот измерительный стенд для определения величины статического давления установленного в автошине шипа противоскольжения на дорожное покрытие содержит раму, на которой закреплена исследуемая ошипованная шина, смонтированная на диске, плиту нагружения, выполненную с возможностью создания давления на исследуемую ошипованную шину с усилием 70% от индекса нагрузки этой шины, тензодатчик с наконечником, размещаемым над выступающей частью испытываемого шипа противоскольжения и используемым для введения его в контакт с этой выступающей частью с нагружением силовым усилием посредством средства его перемещения. Наконечник тензодатчика размещен в прорези плиты нагружения, а также устройство регистрации показаний тензодатчика в режиме оказания давления на выступающую часть испытываемого шипа противоскольжения при утопленном в тело протектора положении выступающей части.

Стенд выполнен с V-образным плунжером для установки исследуемой ошипованной шины и силовым пневмоцилиндром перемещения указанного плунжера с этой шиной до ее контакта в расположенную над этой шиной плиту нагружения, противовесами по сторонам плунжера для компенсации веса исследуемой ошипованной шины на диске, V-образного плунжера и плиты нагружения, траверсой, смонтированной над плитой нагружения с возможностью перемещения и фиксации и несущей элемент, в котором размещен с возможностью перемещения силовой микрометрический винт, оснащенный лазерным коллиматором для выставления по центру испытываемого шипа противоскольжения наконечника тензодатчика и упора силового микрометрического винта, и вкладышем с направляющей для наконечника тензодатчика, размещаемого в прорези плиты нагружения для регулирования положения этого наконечника по лазерному лучу коллиматора.

Ниже приводится пример конкретного исполнения испытательного стенда.

Стенд для измерения представляет собой вертикальный 4-стоечный пневматический пресс с максимальным усилием Fmax = 780 кг при давлении воздуха в магистрали 10 атм. Стойки 1 пресса являются направляющими V-образного плунжера 2, на который устанавливается испытываемая шипованная тест-шина 3, смонтированная на диске 4.

Для боковой устойчивости автошины на V-образном плунжере 2 стенд оснащен двумя регулируемыми роликовыми боковыми упорами. Для компенсации веса испытываемой шины на диске, плунжера 2 и плиты 5, являющейся имитатором дорожного покрытия (ИДП), стенд имеет два противовеса 6.

Верхняя рама каркаса 7 стенда имеет дополнительную подвижную раму (на схеме не показана), на которую опирается прижимаемая тест-шиной плита 5 ИДП при нагрузке V-образным плунжером тест-шины.

Плита 5 ИДП имеет прорезь, которая выставляется относительно испытываемого шипа 8 тест-шины. Давление из воздушной магистрали 9 в пневмоцилиндры 10 V-образного плунжера 2 подается через пневмораспределитель 11.

Плунжер 2 поднимается и прижимает тест-шину к плите 5 ИДП с усилием 70% от индекса нагрузки автошины. Регулировка давления загрузки тест-шины осуществляется редуктором 12 и контролируется по цифровому датчику давления 13 с точностью 0,1 атм.

В загруженном состоянии шины производится замер через щель плиты 5 ИДП высоты выступа шипа 8 над поверхностью протектора шины, Этот замер производится, например, индикатором 14 перемещений типа ИЧ часового типа со специальной насадкой. Индикатор часового типа ИЧ 0-2, ИЧ 0-5, ИЧ 0-1 - измерительный прибор, инструмент, предназначен для абсолютных и относительных измерений и контроля отклонений от заданной геометрической формы детали, а также взаимного расположения поверхностей.

Подвижная рама с верхней стороны имеет два направляющих паза, в которых может перемещаться и фиксироваться траверса 15. Траверса 15 имеет башмак, в котором может перемещаться силовой микрометрический упорный винт 16, оснащенный лазерным коллиматором. Луч коллиматора выставляется по центру испытываемого шипа 8 и фиксируется на траверсе 15 и направляющих рамы.

В прорезь плиты 5 ИДП устанавливается вкладыш 17 с наконечником 18 тензодатчика 19. Наконечник 18 тензодатчика 19 центрируется по лазерному лучу коллиматора, и вкладыш 17 фиксируется. Таким образом, обеспечивается соосность упорного винта 16, наконечника 18 и испытываемого шипа 8. Между упорным винтом 16 и наконечником 18 тензодатчика устанавливается тензодатчик 19.

Силовой винт 16 закручивается до момента касания конусного наконечника винта седла тензодатчика (касание контролируется отсутствием люфта тензодатчика и его нулевыми показаниями - «Нулевая нагрузка»). Затем устанавливается на силовой винт 16 индикатор перемещений ИЧ часового типа 14 с натягом 2 мм. Закручиваясь, винт 16 создает через тензодатчик 19 и через наконечник 18 нагрузку на испытываемый шип. Величина нагрузки регулируется тензодатчиком.

Величина перемещения силового упорного винта 16 контролируется индикатором 14 перемещений. Она должна соответствовать величине ранее произведенных измерений выступа шипа. Таким образом, закрутив силовой винт на величину выступа шипа, можно утверждать, что испытываемый шип 8 притоплен в шину до поверхности пятна касания шины 3 с плитой 5 ИДП. В течение 3-5 с после закручивания силового винта 16 на величину выступа шипа снимаются показания тензодатчика, так как затем начинается процесс релаксации резины под нагрузкой и показания датчика снижаются.

Измерения проводят трижды с интервалом 10 мин.

Затем винт выкручивается.

Датчик, вкладыш и наконечник датчика снимаются, снимается давление плунжера, прорези плиты 5 ИДП устанавливается на другой испытываемый шип в предполагаемом пятне контакта шины и процесс повторяется:

1. Подается давление на пневмоцилиндр плунжера.

2. Контролируется давление загрузки тест-шины.

3. Измеряется вылет шипа.

4. Выставляется луч коллиматора силового упорного винта по центру износостойкого элемента испытываемого шипа.

5. Устанавливается вкладыш 17 с наконечником 18 тензодатчика и центрируется по лучу и фиксируется.

6. Устанавливается тензодатчик 19.

7. Выставляется «Нулевая нагрузка».

8. Устанавливается индикатор перемещений ИЧ часового типа 14 на силовой упорный винт 9 с натягом 2 мм.

9. Закручивается силовой упорный винт 9 на величину выступа шипа, контроль осуществляют по индикатору 14 перемещений.

10. Фиксируются в течение 3-5 с показания тензодатчика.

11. Нагрузка снимается. Винт выкручивается.

Измерения повторяют трижды. Вычисляется среднее значение. Оформляется протокол испытаний.

Таким образом, на настоящем стенде можно проводить исследования по новому способу измерения статического давления установленного в автошине шипа противоскольжения на дорожное покрытие. Алгоритм этого способа заключается в нагружении исследуемой ошипованной шины, смонтированной на диске, давлением с усилием 70% от индекса нагрузки этой шины, измерении высоты выступающей части испытываемого шипа противоскольжения, размещении напротив выступающей части испытываемого шипа противоскольжения наконечника тензодатчика и введении указанного наконечника в контакт с этой выступающей частью.

После размещения напротив выступающей части испытываемого шипа противоскольжения наконечника тензодатчика осуществляют соосность положения продольных осей указанного наконечника и контактной части элемента, осуществляющего нагружение шипа противоскольжения для его утапливания, с продольной осью испытываемого шипа противоскольжения.

Нагружение шипа противоскольжения для его утапливания в тело протектора исследуемой ошипованной шины на величину, равную высоте выступающей части испытываемого шипа противоскольжения, осуществляют вдоль выставленной соосности указанных элементов.

При этом нагружение шипа противоскольжения для его утапливания в тело протектора исследуемой ошипованной шины на величину, равную высоте выступающей части испытываемого шипа противоскольжения, осуществляют с последующей регистрацией усилия, снятого с тензодатчика.

При проведении испытаний ошипованная тест-шина, смонтированная на диске, не должна иметь следов грязи и посторонних включений, если шина б/у (не новая), если новая, то не должна иметь следов облоя от формования. Шина должна быть накачена давлением 200 кПа ±10 кПа, а выступ шипов должен соответствовать требованиям TP ТС не более 1,2 мм±0,3 мм.

1. Тест-шина 1 устанавливается на V-образный плунжер 2 специального измерительного стенда и фиксируется боковыми роликовыми упорами в вертикальном положении.

2. Сверху на шину устанавливается плита 5 с прорезью ИДП.

3. Противовесами 6 уравнивается вес плунжера плюс вес шины с диском плюс вес плиты 5 ИДП.

4. Прорезь 20 плиты 5 ИДП центрируется относительно выбранного для измерения шипа 8 противоскольжения в предлагаемом пятне контакта.

5. Через пневмораспределитель 11 подается давление воздуха в пневмоцилиндр/ры 10 V-образного плунжера 2. Плунжер через тест-шину прижимает плиту 5 ИДП к верхней раме 7 измерительного стенда. Усилие плунжера должно соответствовать 70% от значения индекса нагрузки автошины. Необходимое давление в пневмоцилиндре плунжера регулируется редуктором давления 12 и контролируется по цифровому датчику давления 13, например, в виде цифрового высокоточного манометра.

6. Измеряется высота выступа испытываемого шипа над поверхностью протектора шины в загруженном состоянии тест-шины индикатором перемещений часового типа ИЧ ГОСТ 577-68 со специальной насадкой. Значение измерений не должно превышать 1,2 мм±0,3 мм.

7. Центрируется луч лазерного коллиматора силового микрометрического упорного винта 16, установленного на траверсе 15 по центру износостойкого элемента испытываемого шипа 8 в шине 3.

8. Устанавливается вкладыш 17 в прорезь плиты 5 ИДП с наконечником 18 тензодатчика 19 по лазерному коллиматору.

9. Устанавливается S-образный тензодатчик 19 между силовым микрометрическим упорным винтом 16 и наконечником 18 во вкладыше 17 плиты 5 ИДП.

10. Устанавливается исходное положение силового микрометрического упорного винта 16, определяемое касанием упорного винта седла датчика. (Контроль: отсутствие люфта тензодатчика 19 между упорным винтом 16 и наконечником 18. Показания тензодатчика должны быть «нулевым» - «Нулевая нагрузка»).

11. Устанавливается индикатор 14 перемещений часового типа ИЧ с натягом 2 мм на упорный силовой винт 16.

12. Силовой микрометрический винт 16 закручивается на величину выступа шипа. Контроль перемещения силового винта осуществляется по индикатору 14 перемещении.

13. В течение 3-5 с после закручивания силового винта на величину выступа шипа снимаются показания тензодатчика. Результаты заносятся в протокол.

14. Нагрузка силового винта снимается (винт выкручивается и через 10 мин (процесс релаксации шины) процедура по пп. 10-13 повторяется дважды с интервалом 10 мин.

Результаты записываются в протокол и вычисляется среднее значение 3-х измерений.

15. Тензодатчик 19, вкладыш 17 с наконечником 18 снимаются.

16. Снимается давление в пневмоцилиндре/рах 10 плунжера 2.

17. Плита 5 ИДП прорезью устанавливается на другой испытываемый шип в предполагаемом пятне контакта, и процедура с п. 5 по п. 14 повторяется.

Изобретение промышленно применимо, позволяет получить достоверную информацию о действительных статических нагрузках на шипах противоскольжения, так как при измерениях исключаются условия регистрации боковых составляющих нагрузок.

Изобретение относится к автомобильной промышленности. Способ заключается в нагружении исследуемой ошипованной шины, смонтированной на диске, давлением с усилием 70% от индекса нагрузки этой шины, измерении высоты выступающей части испытываемого шипа противоскольжения и размещении напротив выступающей части испытываемого шипа противоскольжения наконечника тензодатчика с последующим введением указанного наконечника в контакт с этой выступающей частью. Затем после осуществления соосности положения продольных осей указанного наконечника и контактной части элемента, осуществляющего нагружение шипа противоскольжения, осуществляют нагружение шипа противоскольжения для его утапливания в тело протектора исследуемой ошипованной шины на величину, равную высоте выступающей части испытываемого шипа противоскольжения, с последующей регистрацией усилия, снятого с тензодатчика. Технический результат - повышение точности измерений. 2 н.п. ф-лы, 1 ил.

1. Измерительный стенд для определения величины статического давления установленного в автошине шипа противоскольжения на дорожное покрытие, содержащий раму, на которой закреплена исследуемая ошипованная шина, смонтированная на диске, плита нагружения, выполненная с возможностью создания давления на исследуемую ошипованную шину с усилием 70% от индекса нагрузки этой шины, тензодатчик с наконечником, размещаемым над выступающей частью испытываемого шипа противоскольжения и используемым для введения его в контакт с этой выступающей частью с нагружением силовым усилием посредством средства его перемещения, при этом наконечник тензодатчика размещен в прорези плиты нагружения, а также устройство регистрации показаний тензодатчика в режиме оказания давления на выступающую часть испытываемого шипа противоскольжения при утопленном в тело протектора положении выступающей части, отличающийся тем, что он снабжен V-образным плунжером для установки исследуемой ошипованной шины и силовым пневмоцилиндром перемещения указанного плунжера с этой шиной до ее контакта в расположенную над этой шиной плиту нагружения, противовесами по сторонам плунжера для компенсации веса исследуемой ошипованной шины на диске, V-образного плунжера и плиты нагружения, траверсой, смонтированной над плитой нагружения с возможностью перемещения и фиксации и несущей элемент, в котором размещен с возможностью перемещения силовой микрометрический винт, оснащенный лазерным коллиматором для выставления по центру испытываемого шипа противоскольжения наконечника тензодатчика и упора силового микрометрического винта, и вкладышем с направляющей для наконечника тензодатчика, размещаемого в прорези плиты нагружения для регулирования положения этого наконечника по лазерному лучу коллиматора.

2. Способ измерения статического давления установленного в автошине шипа противоскольжения на дорожное покрытие, заключающийся в нагружении исследуемой ошипованной шины, смонтированной на диске, давлением с усилием 70% от индекса нагрузки этой шины, измерении высоты выступающей части испытываемого шипа противоскольжения, размещении напротив выступающей части испытываемого шипа противоскольжения наконечника тензодатчика и введении указанного наконечника в контакт с этой выступающей частью, а затем осуществляют нагружение шипа противоскольжения для его утапливания в тело протектора исследуемой ошипованной шины на величину, равную высоте выступающей части испытываемого шипа противоскольжения, с последующей регистрацией усилия, снятого с тензодатчика, отличающийся тем, что после размещения напротив выступающей части испытываемого шипа противоскольжения наконечника тензодатчика осуществляют соосность положения продольных осей указанного наконечника и контактной части элемента, осуществляющего нагружение шипа противоскольжения для его утапливания, с продольной осью испытываемого шипа противоскольжения, а нагружение шипа противоскольжения для его утапливания в тело протектора исследуемой ошипованной шины на величину, равную высоте выступающей части испытываемого шипа противоскольжения, осуществляют вдоль выставленной соосности указанных элементов.

| Устройство для испытания шипов противоскольжения | 1974 |

|

SU568859A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ШИПОВ ПРОТИВОСКОЛЬЖЕНИЯ | 1971 |

|

SU429303A1 |

| US 3523449 A, 11.08.1970. | |||

Авторы

Даты

2016-05-10—Публикация

2014-05-14—Подача