Изобретение относится к производству кабельных или других нитевидных изделий, один из элементов которых (предпочтительно наружный) изготавливается обмоткой лентами, наложением на прессах полимера, резины, металла.

Известны различные способы нанесения на провода и кабели маркировки, содержащей информацию об их маркоразмере, предприятии-изготовителе, особенностях технологии и т.п. Можно выделить нанесение символов с использованием краски (а.с. N 1686486), их создание с помощью тиснения по горячей оболочке (а. с. N 1654880), создание выпуклых символов на горячей оболочке с использованием вакуумирования (а.с. N 546941).

Переход от планового снабжения комплектующими изделиями к их приобретению в условиях рынка, появление большого числа малых предприятий повышают актуальность идентификации конкретного изделия с его производителем. Вполне вероятным представляется в ближайшее время возникновение проблемы защиты выпускаемых изделий от подделки. Эта проблема имеет экономическое выражение, так как предъявление рекламации на изделие, выпущенное другим изготовителем и снабженное ложной маркировкой, наносит экономический ущерб предприятию, чья маркировка незаконно использована. Помочь в этой ситуации может использование скрытой маркировки, недоступной для прочтения без специальных средств или без конфиденциальной информации. Перечисленные способы не отвечают этому требованию, все они создают визуально различимую маркировку.

Из известных способов маркировки кабельных изделий требованию недоступности информации потребителю отвечает способ [1] Он заключается в том, что на поверхность изделия наносится магнитное покрытие, с помощью магнитной головки на нем записывается требуемая информация (служебная и технологическая). Считывание информации осуществляется также с помощью магнитной головки. Недостаток этого способа значительная сложность и дополнительные затраты. Расходуется магнитный материал, выполняется дополнительная технологическая операция его нанесения, для записи информации и для ее считывания необходимы головки и соответствующая аппаратура. Цель, преследуемая авторами а.с. N 1467575, автоматизация процесса сборки жгутов оправдывает такие сложность и стоимость. Для исключения же подделки изделия представляется целесообразным использовать более простые и дешевые способы скрытой маркировки.

Настоящий способ предназначен для снабжения кабельного изделия, один из элементов которого (изоляция, оболочка) изготовляется обмоткой лентами или наложением материала на прессах, признаком, позволяющим определить, что изделие произведено на данном предприятии.

Целью изобретения является обеспечение недоступности заложенной в маркировке информации постороннему наблюдателю, снижение затрат изготовителя по рекламациям на изделия другого изготовителя, снабженные поддельной визуальной маркировкой.

В качестве меток, определяющих производителя, используются регулярно повторяющиеся по длине изделия изменения толщины изоляции (оболочки) в пределах, допускаемых конструкцией изделия. Изменение толщины изоляции (оболочки) обеспечивается периодически повторяющимися изменениями линейной скорости прохождения заготовки через рабочий узел (экструзионную головку, обмотчик) при неизменной производительности рабочего узла или периодически повторяющимися изменениями производительности экструдера, скорости вращения обмотчика при неизменной линейной скорости прохождения заготовки через рабочий узел. Информация о производителе может задаваться в виде шага (расстояния по длине изделия) повторения изменений толщины, в виде характера изменения толщины (только увеличение на фоне некоторого номинального значения, только уменьшение на фоне номинального значения, следующие непосредственно друг за другом увеличение и уменьшение по сравнению с некоторым номинальным значением). Информация, заложенная в маркировке, может быть считана простым измерением наружного диаметра по длине изделия. В качестве считывающего информацию устройства может быть использован дифференциальный емкостный датчик, обеспечивающий включение в плечи электрического моста двух участков изоляции (оболочки), расположенных между токопроводящей жилой (металлической оплеткой) и двумя электродами, охватывающими изделие и способными независимо перемещаться вдоль изделия. К одной диагонали моста подключается напряжение ультразвуковой частоты, в другую диагональ включается нуль-индикатор. Перемещая один из электродов вдоль кабельного изделия, устанавливают его над одним из участков с измененной толщиной, о чем судят по максимальному показанию нуль-индикатора. Удаляя затем вдоль изделия второй электрод, находят положение соседнего участка с измененной толщиной, о чем судят по минимальному показанию нуль-индикатора. Расстояние между соседними участками с измененной толщиной является в простейшим случае искомой информацией. Такой скрытый способ маркировки и ее чтения затрудняет подделку изделия. Он может применяться как автономно, так и в сочетании с визуально воспринимаемыми способами.

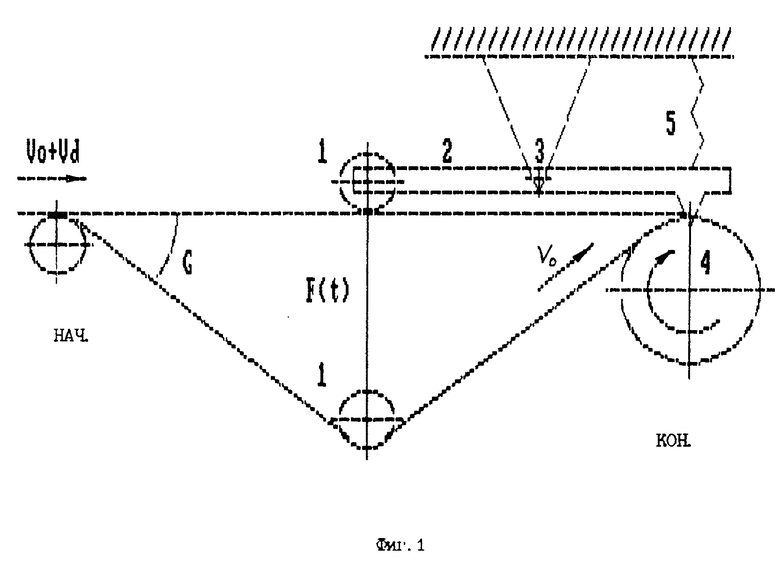

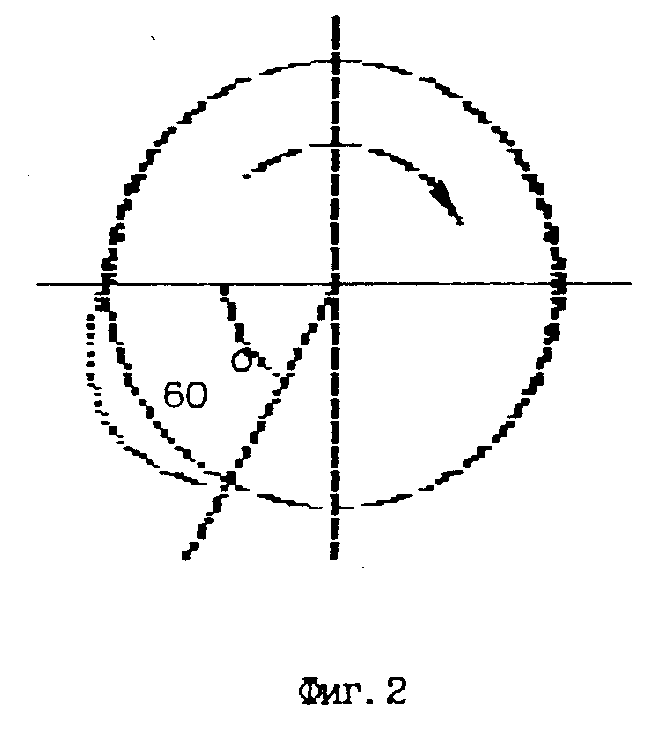

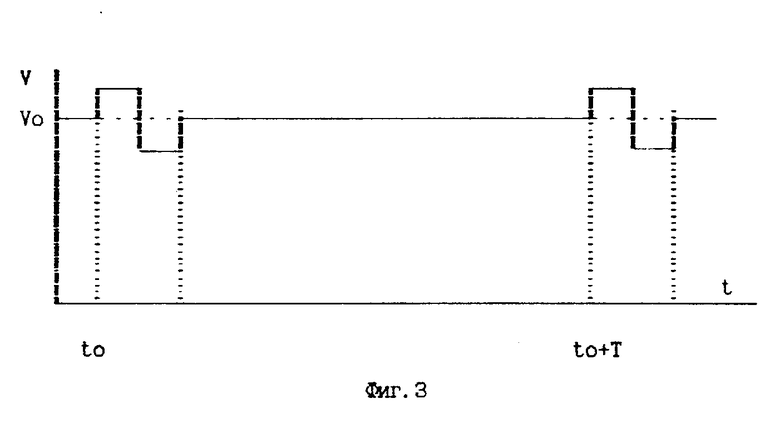

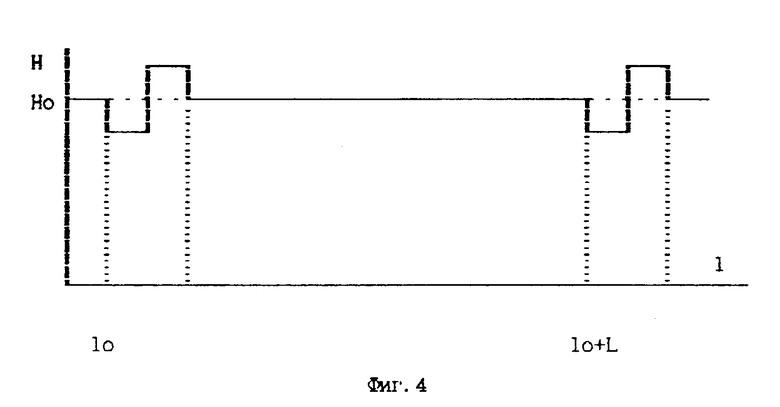

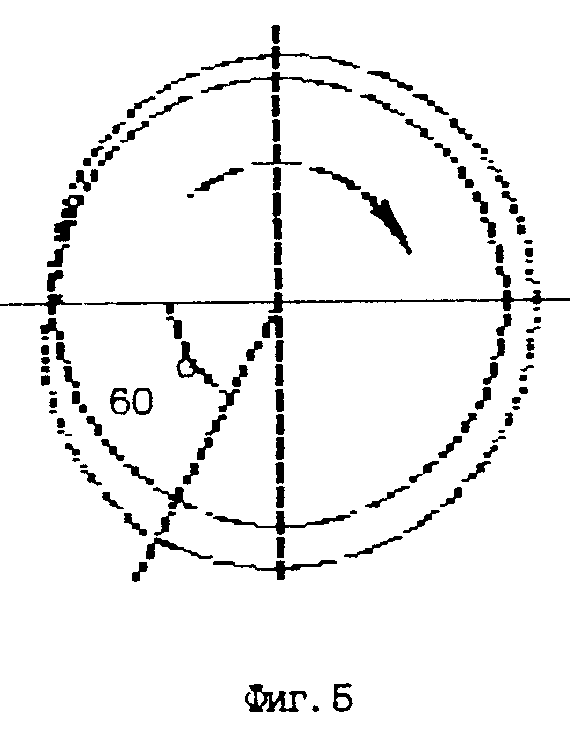

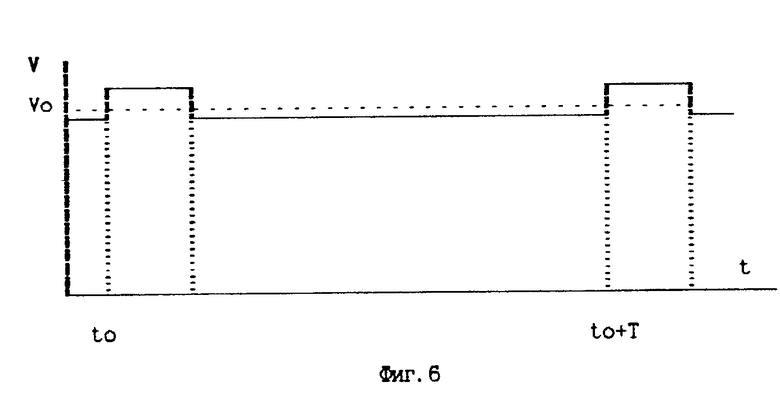

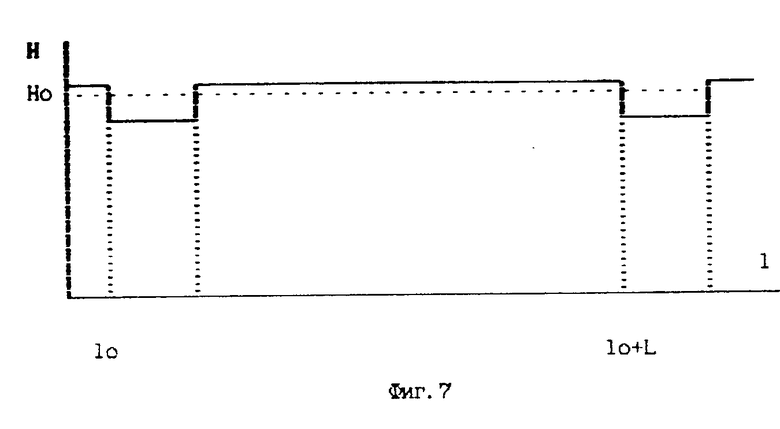

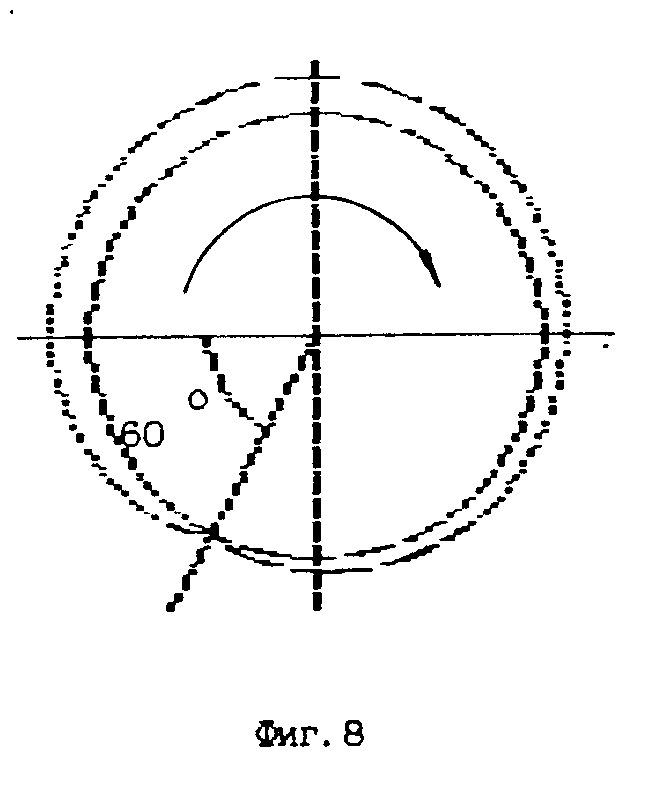

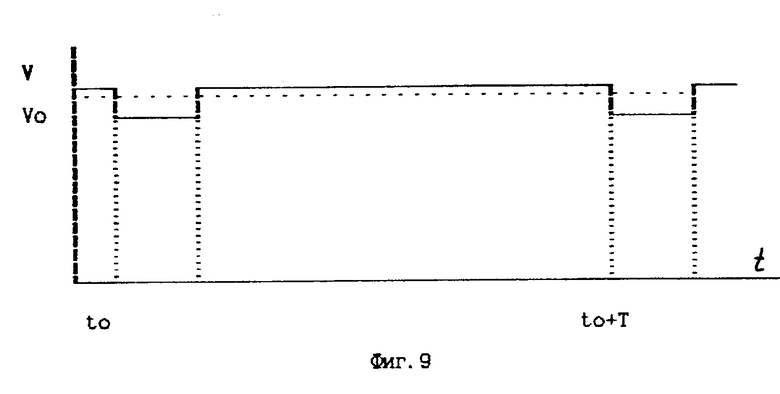

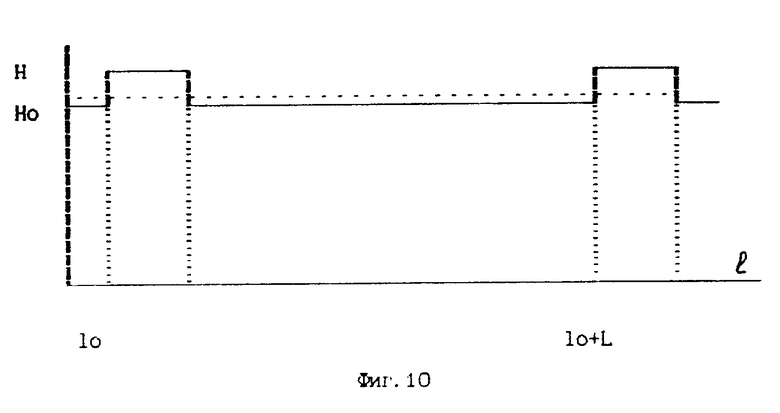

На фиг.1 представлена схема реализации предлагаемого способа при использовании изменений линейной скорости прохождения заготовки через экструзионную головку; на фиг. 2, 5 и 8 показаны три варианта управляющего обода тягового колеса; на фиг. 3, 6 и 9 соответствующие им изменения во времени скорости прохождения заготовки через головку экструдера; на фиг.4, 7 и 10 вызываемые этими изменениями скорости изменения толщины элемента по длине изделия соответственно.

Для изменения скорости vo + vd в головке экструдера при неизменной скорости vo у тягового устройства используется изменение протяженности заготовки между ее выходом из охлаждающей ванны (НАЧ) и приемом заготовки на тяговое колесо (КОН) (фиг.1). В середине этого участка расположен направляющий ролик 1, ограничивающий положение заготовки сверху и способный перемещаться приблизительно по вертикали. Перемещение ролика формирует добавочную скорость vd заготовки в головке. Ролик укреплен на одном конце рычага 2, ось 3 которого зафиксирована. Положение ролика определяется профилем управляющего обода тягового колеса 4, к которому прижимается пружиной 5 второй конец рычага. Обод закреплен на тяговом колесе и вращается вместе с ним.

На фиг.2 показан профиль обода, обеспечивающий в пределах продолжительности одной шестой части времени оборота Т тягового колеса увеличение и уменьшение линейной скорости заготовки в головке экструдера, следующие непосредственно одно за другим. В течение остальной части оборота тягового колеса линейная скорость остается неизменной и равной vo.

График изменения скорости показан на фиг.3. На фиг.4 представлено изменение толщины изоляции по длине изделия, обеспечиваемое ободом фиг.2. С шагом L, равным длине окружности тягового колеса, наблюдаются следующие друг за другом уменьшение и увеличение толщины изоляции. На фиг.5 показан профиль обода, обеспечивающий в пределах пяти шестых периода вращения Т тягового колеса постоянную линейную скорость заготовки в головке, несколько меньшую vо. В течение одной шестой доли оборота колеса скорость оказывается повышенной (фиг.6). График (фиг.7) показывает, что на изоляции формируются обжатия, повторяющиеся по длине изделия с шагом, равным длине окружности тягового колеса. На фиг. 8 изображен профиль обода, при котором в течение пяти шестых периода вращения линейная скорость заготовки в головке остается постоянной, несколько превышающей скорость vо (фиг.9). В течение одной шестой времени оборота линейная скорость в головке оказывается пониженной, на изделии формируется участок с увеличенной толщиной изоляции (фиг.10). Шаг следования утолщений по длине изделия тот же.

Математический анализ данной схемы показал, что в наибольшей степени постоянство скорости на каждом участке графиков фиг.3, 6 и 9 обеспечивается перемещением ролика по закону

F(t) C˙ tA (1) где 0,5 < A < 1,0; C коэффициент, определяемый требуемой величиной добавочной скорости заготовки.

На фиг.2, 5 и 6 показаны профили обода, определенные по (1) для продолжительности рабочего перемещения ролика, равной шестой части периода вращения тягового колеса (vo 30 м/мин, А 0,5077, С0,2246, расстояние между местом выхода изделия из ванны охлаждения и тяговым колесом 2 м). Показано, что в пределах 90% продолжительности формирования номинальной толщины элемента и в пределах 90% продолжительности формирования измененной толщины элемента поступательная скорость заготовки в головке и соответственно толщина создаваемого слоя изменяются не более 1,5% при добавочной скорости vd, составляющей 20% от vо.

Предлагаемый способ маркировки не позволяет записать объемную информацию, в этом смысле он уступает известному способу. Однако он значительно проще реализуется и не требует расхода магнитного материала, устройств магнитной записи и считывания. При его использовании совместно с визуально различимой маркировкой объем записываемой информации может быть увеличен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спирального кабеля | 1980 |

|

SU1169027A1 |

| Устройство для испытания изоляции кабельных изделий высоким напряжением в воде | 1989 |

|

SU1684752A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАПАСА ПРОЧНОСТИ НАГРУЖЕННОГО МАТЕРИАЛА | 1996 |

|

RU2141648C1 |

| СПОСОБ ХОЛОДНОГО РЕДУЦИРОВАНИЯ СВАРНЫХ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015755C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЦ ОБЛАСТИ ВОЗМОЖНОГО ПУСКА РАКЕТЫ | 2001 |

|

RU2206044C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗНАЧЕНИЙ ПАРАМЕТРОВ ТРАЕКТОРИИ БОМБЫ | 2002 |

|

RU2212620C1 |

| Литое железнодорожное колесо с маркировочными знаками и способ литья железнодорожного колеса с маркировочными знаками | 2017 |

|

RU2643537C1 |

| ГИБКАЯ ПРОТЯЖЕННАЯ ГИДРОАКУСТИЧЕСКАЯ АНТЕННА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2475774C1 |

| Устройство для изготовления спирального шнура | 1991 |

|

SU1783586A1 |

| Бронировочная машина | 1986 |

|

SU1385146A1 |

Использование: производство кабельных или других нитевидных изделий. Сущность изобретения: способ маркировки кабельных изделий заключается в придании изделиям признаков, несущих информацию. В качестве этих признаков используют изменения толщины элемента конструкции изделия, периодически повторяющиеся по его длине. Изменения толщины производят выпрессовкой материала элемента конструкции изделия или обмоткой изделия лентами. 3 з. п. ф-лы, 10 ил.

| Способ маркировки электрических проводов | 1987 |

|

SU1467575A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-20—Публикация

1993-06-11—Подача