Изобретение относится к изготовлению сварных трубных изделий, в частности холодноредуцированных сварных труб и кабельных оболочек.

Известен способ редуцирования труб, настройки и управления редукционным станом, включающий одновременное изменение соотношений частот вращения валков по всем клетям в зависимости от отклонения измеряемой толщины стенки заготовки от ее расчетного значения.

Недостатком данного способа является то, что он применим при поштучном производстве, когда замер толщины можно производить на каждой заготовке и в зависимости от результатов корректировать соотношение частот вращения (оборотов) валков.

Известен способ редуцирования труб и настройки редукционно-калибровочного стана, включающий распределение по клетям частот вращения валков.

Недостатком этого способа является ограниченность в применении для повышения качества только утолщенных концов труб. Кроме того, способ предусматривает только последовательное уменьшение частоты вращения валков, что не всегда позволит обеспечить благоприятный технологический режим в процессе непрерывного процесса изготовления сварных трубных изделий.

Известны также способ холодного редуцирования труб с уменьшением периметра непрерывно вращающимися ручьевыми валками, образующими ряд последовательно расположенных калибров, и способ, при котором, кроме того, осуществляют регулирование частоты вращения валков в каждом из калибров. Этот способ принят за прототип, как наиболее близкий по технической сущности к предлагаемому.

Недостатком известного способа, является получение труб с недостаточным качеством (наличием поверхностных дефектов в виде рисок, вмятин и др., ухудшающих потребительские и служебные свойства сварных трубных изделий, изменением толщины стенки по периметру по сравнению с толщиной исходной полосы).

Целью изобретения является повышение качества сварных трубных изделий.

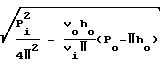

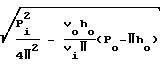

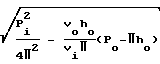

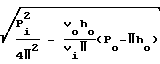

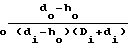

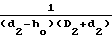

Это достигается тем, что в способе холодного редуцирования сварных трубных изделий, включающем деформацию выходящей из сварочного стана сварной заготовки в ряде последовательно расположенных калибров, образованных приводными валками, деформацию в первом калибре осуществляют при частоте (ω ) вращения валков, выбранной в диапазоне, определяемом из математического выражения ≅ ω ≅

≅ ω ≅  , где hо - толщина полосы сварной заготовки, мм;

, где hо - толщина полосы сварной заготовки, мм;

Ро - периметр сварной заготовки, мм;

Рi - периметр трубы в i-той клети, мм;

vo - скорость сварной заготовки, выходящей из сварочного стана, м/с;

Di - диаметр валков по дну калибра в i-том калибре, мм;

di - расстояние между валками по дну калибра в i-том калибре, мм и при диаметрах валков по дну калибра во всех последующих калибрах, выбранных при условии соблюдения частоты вращения валков в них, равной частоте вращения валков первого калибра.

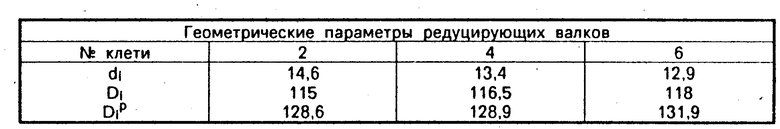

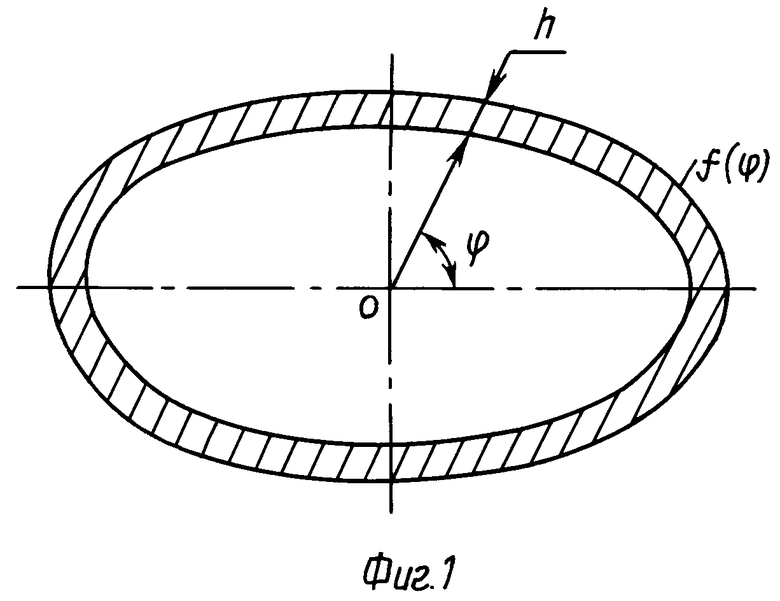

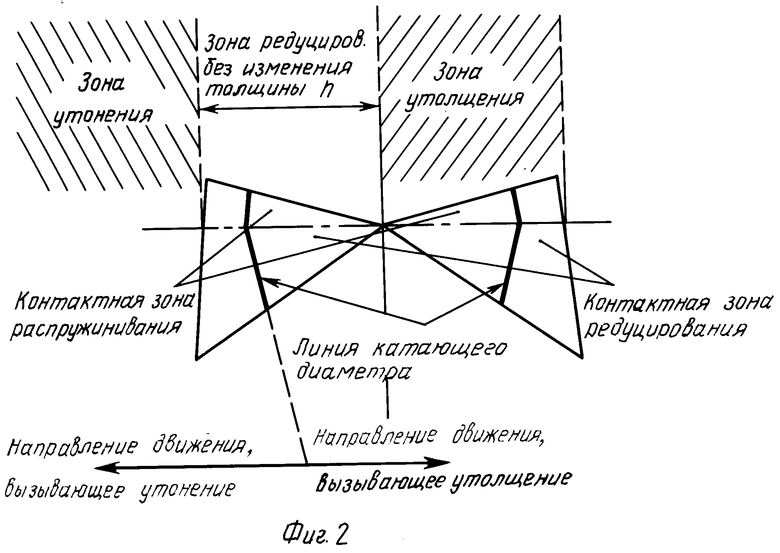

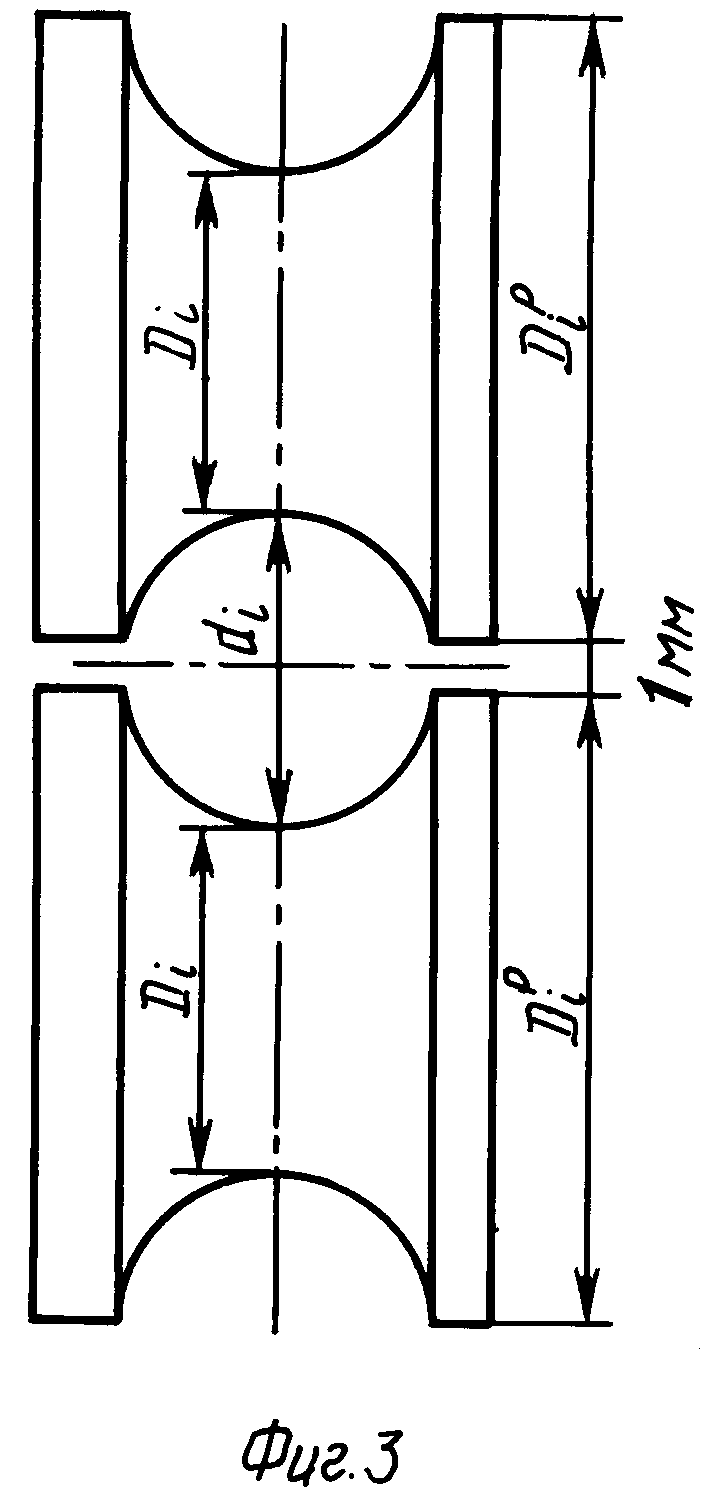

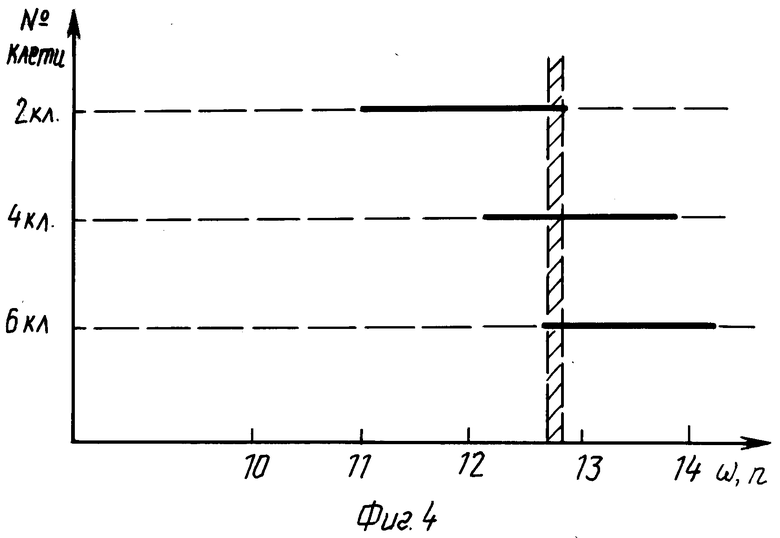

На фиг. 1 показана площадь сечения трубной заготовки произвольной формы; на фиг. 2 - геометрическое изобретение площади контакта редуцирующих валков со сварной трубной заготовкой; на фиг. 3 - габариты валков и образованного ими калибра; на фиг. 4 - графическое определение частот вращения редуцирующих валков всех калибров, при которых не происходит утолщения стенки сварных трубных изделий.

Сущность способа холодного редуцирования сварных трубных изделий заключается в определении диапазона частот вращения валков в первом калибре и осуществлении холодной деформации сварной трубной заготовки в ряде последовательно расположенных калибров, образованных приводными валками, диаметр которых по дну калибра выбран из условия соблюдения частоты вращения, равной частоте вращения валков первого калибра.

Процесс холодного редуцирования в нескольких деформирующих сечениях можно считать процессом течения упруго-пластического материала. Так как материал несжимаем, однороден, то из закона сохранения массы следует условие постоянства потоков. Выбирая поверхность в виде цилиндра и располагая его коаксиально трубной заготовке так, чтобы деформирующие сечения совпадали с основаниями цилиндров, получают соотношение

S1v1 = S2v2, (1) где S1, S2 - соответственно площади сечений при входе в поверхность редуцирования и выходе из нее;

v1, v2 - соответственно скорости входа в поверхность редуцирования и выхода из нее.

Площадь сечения трубной заготовки произвольной конфигурации (фиг. 1) можно определить

S = dr

dr  dϕ = h

dϕ = h  (ϕ)dϕ-Πh2, (2) где f( ϕ) - контур внешней образующей сечения трубной заготовки (фиг. 1);

(ϕ)dϕ-Πh2, (2) где f( ϕ) - контур внешней образующей сечения трубной заготовки (фиг. 1);

h - толщина стенки трубной заготовки.

Так как  (ϕ)dϕ = P - есть внешний периметр сечения трубной заготовки, площадь сечения можно определить по формуле

(ϕ)dϕ = P - есть внешний периметр сечения трубной заготовки, площадь сечения можно определить по формуле

S = h(P - π h) . (3)

Условие постоянства потока для любого деформирующего сечения можно выразить

voho(Po - πho) = vihi(Pi - πhi), ( 4) где vо - скорость сварной заготовки, выходящей из сварочного стана, м/с;

ho - толщина полосы сварной заготовки, мм;

vi - скорость движения трубной заготовки на выходе из i-го деформирующего сечения, м/с;

hi - толщина трубной заготовки на выходе из i-го деформирующего сечения, мм;

Ро, Рi(i = 1,n) - соответствующие внешние периметры сечений, мм.

Решая уравнение (4) относительно hi и обозначая отклонение hi от hoчерез e, получают, что при утонении стенки сварной заготовки при холодном редуцировании

ho-e =  -

-  ; (5)

; (5)

e = ho-  +

+  (6)

(6)

В случае утолщения стенки

ho+e =  -

-  ; (7)

; (7)

e =  - ho-

- ho- (8)

(8)

Если толщина стенки не изменяется, e = 0 и из выражений (6) и (8) находят, что =

=  (9)

(9)

Если равенство (9) не выполняется, то

vi

, (10) при этом происходит изменение (соответственно утонение или утолщение) толщины стенки трубной заготовки при редуцировании.

, (10) при этом происходит изменение (соответственно утонение или утолщение) толщины стенки трубной заготовки при редуцировании.

Кинематика процесса. Как известно, катающий диаметр устанавливается в соответствии со скоростью входа трубной заготовки в деформирующее сечение и скоростью на выходе из деформирующего сечения на основания связи угловой скорости ω вращения валков и линейной скорости движения трубной заготовки

vi = ωiRi, (11) где Ri - катающий радиус

Тогда на входе в очаг деформации

vi-1 = Riвх ωi (12) а на выходе из очага деформации

vi = Riв ωi, (13) где 2Riвх - катающий диаметр на входе в очаг деформации;

Riвх - катающий радиус на входе в редуцирующий калибр, а ωiзадается приводом валков;

2Riв - катающий диаметр на выходе из очага деформации;

Riв - катающий радиус на выходе из редуцирующего калибра и том же значении ωi (калибр один и тот же).

Когда изменения толщины стенки не происходит,

R

vo= R

vo= R

На фиг. 2 проиллюстрировано геометрическое место точек положений катающего диаметра по площади контакта валков с трубной заготовкой. При пересечении линий катающего диаметра линии контакта с ребордой на выходе получается утонение стенки трубной заготовки. Тогда

ωi>

vo (15)

vo (15)

В случае, когда линия катающего диаметра пересекает ось редуцирования, то происходит утолщение стенки трубной заготовки

ωi<

vo (16)

vo (16)

Соотношение (15) справедливо для любого возможного катающего диаметра, а, значит и для наименьшего

R , (17) где Di - диаметр по дну редуцирующего валка (фиг. 3).

, (17) где Di - диаметр по дну редуцирующего валка (фиг. 3).

Если записать диаметр на выходе из очага деформации в виде

Ri =  + K

+ K , (18) где di - расстояние между днами валков в калибре (фиг. 3);

, (18) где di - расстояние между днами валков в калибре (фиг. 3);

К - коэффициент, определяющий положение катающего диаметра, а значит находящийся в интервале 0-1, тогда наибольший катающий радиус (при К = 1)

Ri =  +

+  (19)

(19)

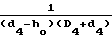

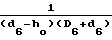

Подставляют (17) и (19) в (15) и (16) - изменения толщины сварной трубной заготовки не происходит, если при холодном редуцировании частота вращения валков в i-той клети фиксируется в интервале ≅ ωi ≅

≅ ωi ≅  (20)

(20)

Если частота вращения редуцирующих валков такова, что

ωi>

vo , (21) то происходит утонение стенки, а если

vo , (21) то происходит утонение стенки, а если

ωi<

vo , (22) то происходит утолщение стенки трубной заготовки при холодном редуцировании.

vo , (22) то происходит утолщение стенки трубной заготовки при холодном редуцировании.

Следовательно, для повышения качества сварных трубных изделий путем сохранения неизменной толщины стенки при холодном редуцировании необходимо, чтобы частоты вращения валков в каждом калибре редукционно-калибровочного стана не выходили за границы диапазона, определенного из выражения (20).

После установки параметров вращения валков в первой клети в соответствии с (20) очевидным является то, что процесс редуцирования в последующих приводных клетях должен проходить в тех же кинематических условиях, а это возможно только в том случае, если нижняя граница частоты вращения валков одинакова. Частоты вращения валков в неприводных клетях самоустанавливаются в зависимости от частот вращения валков в приводных клетях и процесс холодного редуцирования трубной заготовки не нарушают.

П р и м е р. При изготовлении сварных алюминиевых труб диаметром 12,9х1,0 в линии ТЭСА 10-35 применяется холодное редуцирование сваренной трубы диаметром 16,0х1,0 в шести калибрах круглой формы, причем 1, 3 и 5 клети редукционного стана - неприводные. Габариты приводных редуцирующих валков (см. фиг. 3) приведены в таблице.

Установлено, что при холодном редуцировании происходят утолщение стенки сварной алюминиевой трубы и образование на ее поверхности рисок и вмятин.

Необходимо определить частоты вращения и параметры приводных редуцирующих валков, чтобы после холодного редуцирования сварной алюминиевой трубы диаметром 16,0 х 1,0 не было указанных дефектов.

Для калибров круглой формы:

Pi = πdi (23)

Тогда согласно (20) при холодном редуцировании сварной трубной заготовки толщина ее стенки не будет изменяться, если нижняя ( ωiн) и верхняя ( ωiв) границы частот вращения приводных редуцирующих валков будут определены следующим образом:

ω (24)

(24)

ω (25)

(25)

Результаты расчетов частот вращения приводных редуцирующих валков, параметры которых приведены в таблице 1, представлены графически на фиг. 4. Из нее видно, что бездефектный процесс холодного редуцирования сварной трубы возможен только в интервалах ω = 12,7-12,8 с-1, поскольку совпадают угловые скорости валков во всех трех приводных клетях. Очевидно, что фиксировать ω в таком узком диапазоне практически невозможно, поэтому происходит утолщение трубы в четвертой и шестой клетях.

Во избежание утолщения стенки сварной трубы необходимо, чтобы совпали нижние границы частот вращения приводных валков.

После преобразования выражения (24) получают при этом =

=  =

=  (26) Из (26) следует, что диаметры по дну калибров в 4-ой и 6-ой клети редукционного стана должны быть D4 = 127,4 мм и D6 = 135,3 мм. Соответственно D4p = 139,8 мм и D6p = 147,2 мм. Частота вращения должна фиксироваться в интервале 11,2-12,8 с-1.

(26) Из (26) следует, что диаметры по дну калибров в 4-ой и 6-ой клети редукционного стана должны быть D4 = 127,4 мм и D6 = 135,3 мм. Соответственно D4p = 139,8 мм и D6p = 147,2 мм. Частота вращения должна фиксироваться в интервале 11,2-12,8 с-1.

При выполнении процесса холодного редуцирования выходящей из сварочного стана алюминиевой трубы в приводных валках с указанными параметрами и интервалом частот вращения валков не происходит изменения ее толщины и образования поверхностных дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОГО РЕДУЦИРОВАНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1992 |

|

RU2019326C1 |

| СПОСОБ НАСТРОЙКИ ВАЛКОВОГО АГРЕГАТА | 1990 |

|

RU2028844C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| Способ производства сварных прямо-шОВНыХ ТРуб | 1979 |

|

SU829246A1 |

| Способ производства сварных труб | 1988 |

|

SU1611486A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТУРНОГО ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2368439C1 |

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

| Валковый калибр трубоформовочного стана | 1987 |

|

SU1503925A1 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

Использование: при изготовлении сварных редуцированных труб и кабельных оболочек. Для сохранения неизменной толщины стенки частоту вращения валков в первом ручьевом приводном калибре устанавливают в диапазоне минимальной и максимальной частот, определенных по математической зависимости от толщины стенки, скорости трубы и параметров калибра. При этом в других последовательно расположенных ручьевых калибрах минимальную частоту вращения валков принимают равной минимальной частоте вращения в первом калибре и рассчитывают исходя из этого диаметры валков по дну калибра. 4 ил., 1 табл.

СПОСОБ ХОЛОДНОГО РЕДУЦИРОВАНИЯ СВАРНЫХ ТРУБНЫХ ИЗДЕЛИЙ, включающий деформацию выходящей из сварочного стана сварной заготовки в ряде последовательно расположенных калибров, образованных приводными валками, отличающийся тем, что, с целью повышения качества изделий, деформацию в первом калибре осуществляют при частоте вращения валков ω , выбранной в диапазоне, определяемом из выражения ≅ ω ≅

≅ ω ≅  ,

,

где h0 - толщина полосы сварной заготовки, мм;

P0 - периметр сварной заготовки;

Pi - периметр трубы в i-той клети, мм;

V0 - скорость сварной заготовки, выходящей из сварочного стана, м/с;

Di - диаметр валков по дну калибра в i-том калибре, мм;

di - расстояние между валками по дну калибра в i-том калибре, мм,

и при диаметрах валков по дну калибра во всех последующих калибрах, выбранных при условии соблюдения частоты вращения валков в них, равной частоте вращения валков первого калибра.

| Гуляев Г.И | |||

| и др | |||

| Технология непрерывной безоправочной прокатки труб, М.: Металлургия, 1975, с.224-243. |

Авторы

Даты

1994-07-15—Публикация

1991-05-23—Подача