Изобретение относится к пайке, в частности к способу нанесения припоя на металлический ячеистый элемент, сотовое изделие.

Известны виды ячеистых элементов, намотанных или сложенных из листов, имеющих слоистую структуру, которые, в частности, применяются в катализаторах для нейтрализации отработавших газов и используются на автомобильном транспорте.

Известен способ нанесения припоя на сотовое изделие, свернутое или сложенное из слоев структурированных листов с каналами для жидкости, включающий нанесение клея на паяемую поверхность, порошкового припоя на слой клея, удаление избытка припоя.

Недостатком этого способа является то, что при нанесении припоя перед намоткой или сложением слоев частицы припоя располагаются между отдельными слоями, поэтому при расплавлении частиц припоя могут возникнуть нежелательные зазоры и смещения между листами. Нанесение клея и припоя с торцовой стороны приводит к слишком большому количеству припоя в зазорах рядом с местами контакта, а при использовании клеющих веществ перед нанесением порошка припоя нужно дополнительное время для сушки клея. Кроме того, добавочное нанесение припоя с торцовой стороны не позволяет делать выборочную пайку отдельной полосой в середине ячеистого элемента.

Сухое нанесение припоя требует относительно дорогого оборудования и определенного состава припоя в отношении его частиц.

Цель изобретения ускорение процесса изготовления при высоком качестве паяного соединения.

Предлагаемый способ обеспечивает экономию времени. Во время транспортировки структурированных листов к машине для намотки или сложения они могут быть в необходимых местах снабжены клеем или связкой. При намотке или сложении слоев благодаря капиллярному эффекту происходит проникновение клея в щели рядом с местами соединения, поэтому позднее частицы припоя прилипают именно там, где они и должны быть. Впервые стало возможным выборочное нанесение припоя полосами в середине ячеистого элемента без нежелательного застревания частиц припоя между контактирующими поверхностями. Упрощается также нанесение припоя в виде полос с одной или обеих торцовых сторон.

Способ особенно предпочтителен при использовании клея, обладающего клеющими свойствами после высыхания.

В предлагаемом способе клей в зону пайки наносят на структурированные листы до сворачивания или укладывания слоев, а порошковый припой после сворачивания или укладывания слоев. Сворачивание или укладывание слоев могут производить до полного высыхания клея.

Клей можно наносить, по крайней мере, на один из структурированных листов в виде полос перпендикулярно, параллельно или под углом к структуре листов, по крайней мере в одной узкой зоне по одной или обеим кромкам, а также в виде полосы на расстоянии от торцов.

В качестве структурированных листов берут гладкие и гофрированные листы, при этом клей наносят на гладкие и/или гофрированные листы.

Клей можно наносить только в вершины гофр.

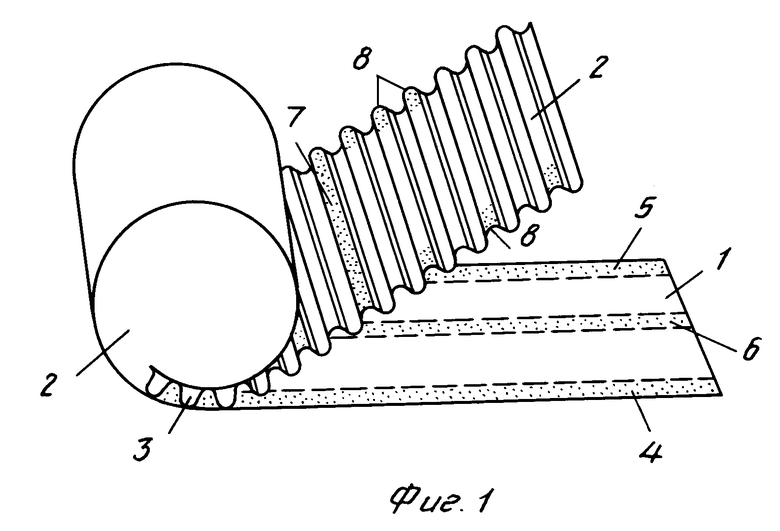

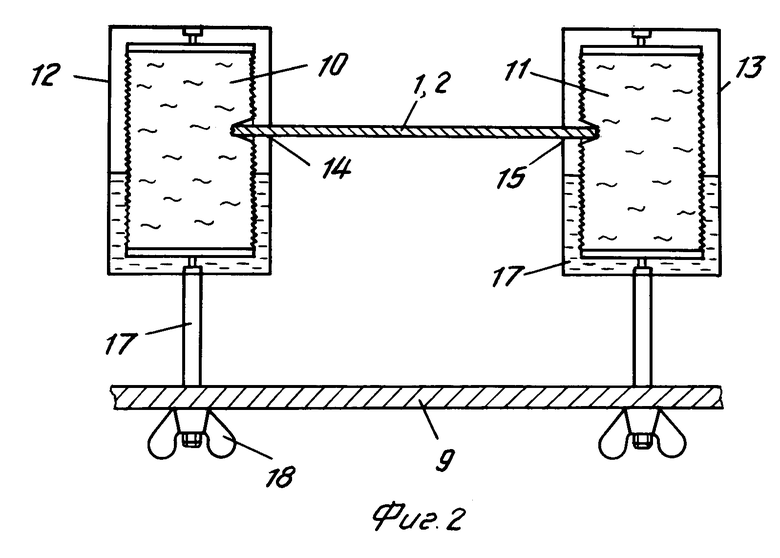

На фиг.1 представлен спирально намотанный носитель катализатора в процессе намотки; на фиг.2 устройство для нанесения клея или связки.

Спирально намотанный носитель катализатора состоит из гладкого 1 и гофрированного 2 листов, перед окончанием процесса намотки. Такой ячеистый элемент имеет множество каналов 3, проницаемых для жидкой среды. На еще не намотанном участке листов 1 и 2 показаны различные варианты нанесения клея перед намоткой. Клей можно наносить, например, на гладкий лист 1 по кромкам 4 и 5, можно и в виде полосы 6 по середине наматываемого ячеистого элемента. Целесообразно также нанесение клея на гофрированный лист 2, причем в этом случае может быть несколько вариантов. Клей или связку можно наносить лишь на вершины гофр. Это можно делать на всю ширину листа, как на покрытом клеем участке 7. Кроме того, можно наносить припой на все или на некоторые с промежутками вершины по кромкам листа (такие участки обозначены позицией 8). Могут быть целесообразны комбинации этих вариантов.

Способ, показанный здесь на примере спирально намотанного носителя катализатора, пригоден также и для уложенных ячеистых элементов из стапелей листов с противоположным переплетением.

На фиг.2 показано устройство для нанесения клея или связки. Данный пример выполнения предназначен для бокового нанесения клея на гладкие или гофрированные ленты с верхней и нижней стороны. На опорной плите 9 смонтированы два губчатых валка 10 и 11 на таком расстоянии друг от друга, чтобы пропускаемый между ними гладкий 1 или гофрированный 2 лист по обеим сторонам вдавливался на несколько миллиметров в губчатые валки 10 и 11. Валки 10 и 11 установлены в корпусах 12 и 13, которые снабжены окнами 14 и 15 для прохода листов 1 и 2. Внутри корпусов 12 и 13 может находиться запас клея или связки 16. Корпуса 12 и 13 смонтированы на державках 17, закрепленных в удлиненных отверстиях на опорной плите 9, например, с помощью барашковых винтов 18. Это упрощает регулировку в зависимости от ширины листов 1 и 2. Валки 10 и 11 установлены с возможностью вращения, они или снабжены собственным приводом, или приводятся во вращение пропускаемым листом.

В зависимости от характеристик валков 10 и 11 это устройство позволяет наносить клей полосами по кромкам гладких листов или полосами на вершины гофрированных листов по кромкам.

Изобретение предназначено в частности для изготовления подвергающихся высоким термическим нагрузкам носителей катализатора, используемых в двигателях.

Использование: изготовление подвергающихся высоким термическим нагрузкам носителей катализатора. Сущность изобретения: для создания выдерживающих высокие нагрузки паяных соединений припаиваемые участки листов покрывают клеем или связкой, преимущественно клеем. Затем листы наматывают или укладывают листы в ячеистый элемент и лишь после этого на элемент наносят порошок припоя. Возможны выборочные паяные соединения в середине ячеистого элемента или по торцам. Так могут быть выполнены высококачественные паяные соединения, необходимые для используемых на автомобилях катализаторов системы нейтрализации отработанных газов в режиме пуска и прогрева двигателя. 8 з. п. ф-лы, 2 ил.

| Европейский патент, заявка N 0049489, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-27—Публикация

1989-02-10—Подача