Изобретение относится к металлургии, в частности к термической обработке зубьев пильных дисков, предназначенных для резки труб, фасонных профилей и других видов проката, преимущественно в холодном состоянии и с незначительной высотой (4-8 мм) и толщиной зуба (3-6 мм).

Известен способ термической обработки зубьев пильных дисков для холодной резки, согласно которому производят непрерывно-последовательный нагрев вершин зубьев до температуры закалки и охлаждение, причем нагреву подвергают вершины зубьев на 1/3-1/2 их высоты со скоростью 400-600оС/с, а охлаждение в масле ведут через 0,3-0,8 с по окончании нагрева [1]

Пильные диски, предназначенные для холодной резки, имеющие разную толщину порядка 3-6 мм при диаметре D=500-800 мм при современном уровне технологии их изготовления на инструментальных заводах, имеют торцовое биение, вызванное наличием внутренних напряжений. При разрезании труб и профилей такие диски имеют повышенный износ боковых поверхностей зубьев, в особенности поверхностей, лежащих ниже закаленной вершины. Это снижает общую стойкость пильных дисков и возможность перезаточки из-за утонения основания зубьев.

При термообработке зубьев дисков по этому способу вершины зубьев нагреваются до закалочной температуры, а основание и впадины между зубьями нагреваются до температуры более низкой (300-400оС), что вызывает, хотя и небольшое, коробление полотна диска в виде вогнутости. Величина коробления тем большем, чем тоньше диск, и лежит в пределах 0,5-0,9 мм.

Наиболее близким к предлагаемому является способ термической обработки зубчатых изделий, в котором закалку зубьев производят непрерывно-последовательно с охлаждением в масле, причем для повышения стойкости нагрев зубьев под закалку осуществляют в поперечном электромагнитном поле индуктора, изменяя время нагрева и силу тока [2]

Недостаток прототипа заключается в том, что этот способ применим для обработки в основном крупных зубьев (шаг Н=15-50 мм, толщина S=8-12 мм) при горячей резке металлов, в котором не прогревается впадина.

При закалке мелких зубьев источник нагрева неизбежно захватывает электромагнитным полем впадины зубьев и участок полотна зуба, примыкающий к нагреваемым зубьям, в результате чего происходит подкаливание впадин зубьев, а также возникновение значительных термических напряжений в вышеуказанных участках полотна диска. Подкаливание впадин приводит к появлению в них закалочных трещин, а сжимающие термические напряжения во всей зоне полотна диска, лежащей под зубьями, вызывают коробление в виде вогнутости (тарельчатости) диска, что резко снижает его работоспособность и качество резания.

Целью изобретения является повышение работоспособности дисков путем предотвращения их коробления и появления трещин во впадинах зубьев.

Для достижения поставленной цели в способе термической обработки зубьев, включающем нагрев зубьев до температуры выше точки аустенитного превращения и их охлаждение в закалочной среде, в процессе нагрева производят принудительный отбор тепла от участка полотна диска, который примыкает к нагреваемым зубьям и имеет по периметру и в направлении центра протяженность, равную сумме шагов одновременно нагреваемых зубьев.

Именно принудительный отбор тепла от полотна диска на конкретном участке определенной протяженности в процессе ее нагрева обеспечивает предотвращение нагpева впадин до температур закалки, что позволяет избежать повышенных термических напряжений и закалочных трещин во впадинах зубьев, особенно дисков, имеющих незначительную (3-6 мм) толщину и высоту зуба, равную 4-8 мм.

При отборе тепла от диска в процессе нагрева на его участке меньшей протяженностью, чем сумма шагов одновременно нагреваемых зубьев, будет иметь место повышенный нагрев полотна диска, что вызывает его коробление и нагрев впадин зубьев.

Если же принудительно охлажденный в процессов нагрева участок диска будет больше его заявленной протяженности, то это приведет к необоснованному росту габаритов нагревателя, что приведет к невозможности или затруднению наблюдения за нагревом и обслуживанием.

Протяженность принудительно охлаждаемого в процессе нагрева участка диска в направлении его центра выбрана из условия оптимальной скорости теплопередачи в материале диска.

Протяженность участка диска, от которого производят отбор тепла в направлении его периметра, зависит от геометрических размеров излучающего теплонагревателя, непосредственно контактирующего с нагреваемыми зубьями, т.е. от числа шагов одновременно нагреваемых зубьев диска.

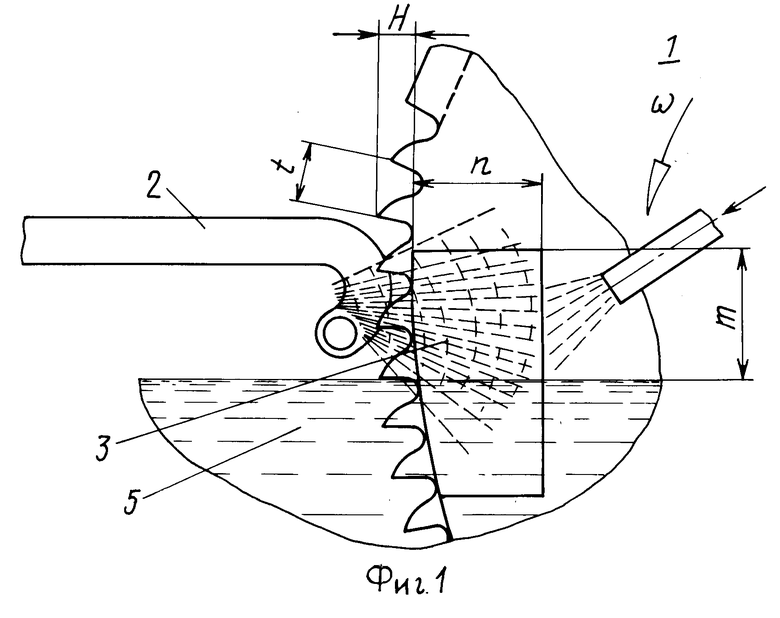

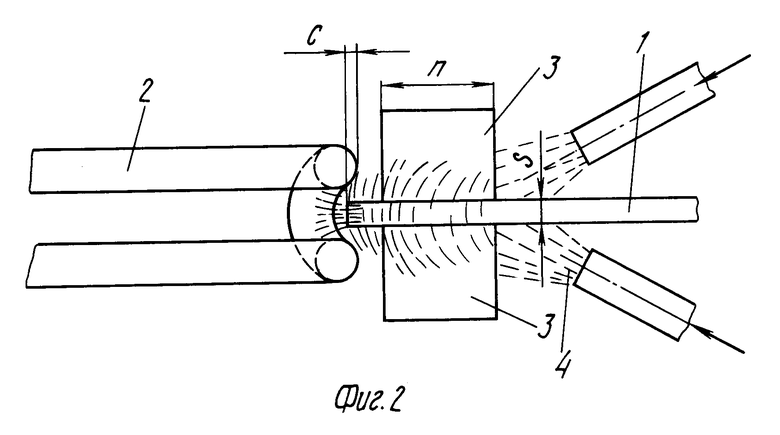

На фиг. 1 представлена схема осуществления способа термической обработки зубьев пильных дисков; на фиг. 2 то же, вид сверху.

Способ осуществляют при вращении по стрелке ω диска 1, зубья которого нагревают электромагнитным полем индуктора 2. При нагреве зубьев высотой H и шагом t происходит нагрев полотна диска как в направлении периметра m, так и в направлении центра n на участка m x n.

Когда вершина зуба входит в зев индуктора, а середина зуба совпадает с фокусом электромагнитного поля индуктора, т.е. местом наибольшей напряженности, то происходит максимально быстрый для данного индуктора нагрева зуба. Величина с ввода зубьев в индуктор и связанная с ней температура нагрева зубьев контролируется пирометром.

В процессе нагрева зубьев примыкающий к ним прогреваемый участок m x n перекрывают теплоотводами 3 с геометрическими размерами, равными нагреваемому участку диска m x n. Протяженность этого участка как по периметру, так и в направлении центра диска, соответствует сумме шагов одновременно нагреваемых зубьев и зависит от теплопроводящих свойств нагреваемой стали, интенсивности электромагнитного поля высокой частоты и форма индуктора.

Теплоотводы перекрывают нагреваемую зону полотна диска и отбирают тепло, генерируемое в диске токами, перемагничивающими стальное полотно диска. Для более интенсивного отвода тепла теплоотводы подвергают постоянному охлаждению струями жидкого охладителя 4. После нагрева зубьев и отвода тепла от диска при дальнейшем вращении диска зубья закаливаются в масляной ванне 5.

П р и м е р. Проводили термообработку 10 пильных дисков D=560 мм и толщиной S= 4,5 мм, шагом зубьев t=10 мм, высота зуба Н=6 мм. Пять дисков были изготовлены из стали 9ХФ, а другие пять из ст.65Г. В качестве нагревателя использовали индуктор 2, питаемый от не указанного на чертеже генератора ТВЧ типа ВЧГ-9-60/0,066. Одновременно нагревают в индукторе два зуба диска 1 при непрерывном вращении (ω) последнего и последовательном вхождении зубьев в индуктор. Температура нагрева диска из ст.9ХФ с учетом перегрева на 20-60оС выше точки Ас3 составляла 920-950оС, а диска из стали 65Г до температуры 830-860оС.

В процессе нагрева зубьев диска от поверхности полотна диска на его участке, который примыкает к нагреваемым зубьям, производят отбор тепла с помощью неферромагнитных, теплопроводящих материалов по обеим торцовым поверхностям диска, например, в виде медных теплоотводов 3, которыми изолируют полотно диска 1 от впадин зубьев. Участок диска m x n, с которого производят отбор тепла, имеет протяженность по периметру диска m и в направлении его центра n одинаковую величину, равную сумме шагов одновременно нагреваемых зубьев. Для двух нагреваемых зубьев протяженность участка диска, с которого производят отбор тепла при шаге зубьев t=10 мм составляет m x n=20 мм.

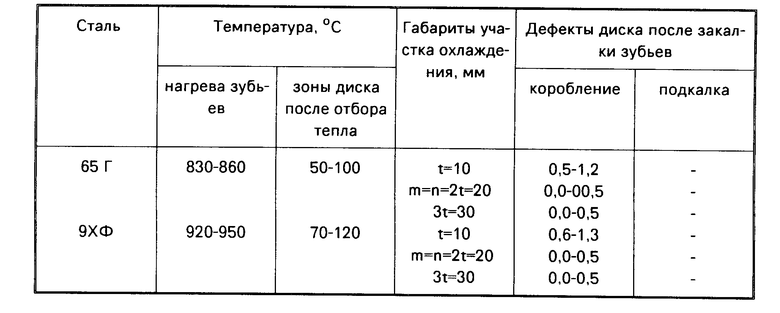

В таблице показаны результаты испытаний теплоотводов разных геометрических размеров, из которой следует, что теплоотводы с указанными выше размерами m=n=20 мм обеспечивают значительное снижение температуры нагрева и предотвращение коробления дисков. При больших размерах теплоотводов эффект их применения не меняется, но затрудняется обзор нагреваемых зубьев, а при меньших размерах коробление снова вырастает.

После нагрева зубьев с отбором тепла на прилегающем к зубьям участке осуществляют при повороте диска с паузой 0,5 с закалку в масляной ванне 5 с последующим низкотемпературным отпуском в печи до температуры дисков из стали 65Г 200-220оС и для дисков из стали 9ХФ 240-260оС. Твердость зубьев составила 58-62 НРСэ коробоватость дисков составила 0-0,5 мм. Вогнутость дисков отсутствовала. Работоспособность дисков проверялась при холодной резке труб D= 83 x 2,5 мм. Число резов составило 2500 для дисков из стали 9ХФ и 1800 резов для дисков из стали 65Г при средней стойкости дисков, закаленных по способу [1] из этой стали 850 резов.

Предлагаемый способ позволяет предотвратить коробление дисков и прогрев впадин зубьев, а также обеспечивает равномерную повышенную их твердость на всю высоту зуба, увеличивая в 2-3 раза стойкость дисков, что повышает их работоспособность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| Способ электроконтактной закалки вершин зубьев дисковых пил и устройство для его осуществления | 1990 |

|

SU1786140A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| Способ поверхностной термической обработки изделий | 1991 |

|

SU1792985A1 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| Способ индукционной закалки шестерен и индуктор для его осуществления | 1988 |

|

SU1640180A1 |

| Способ термической обработки массивных стальных деталей с резьбовыми участками | 1989 |

|

SU1731868A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОЛ\ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1970 |

|

SU432206A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ ПОЛУМУФТ И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170273C1 |

Изобретение относится к термической обработке металлов, в частности зубьев пильных дисков. Сущность: нагрев зубьев ведут до температуры выше точки аустенитного превращения и их охлаждения в закалочной среде. Новым в способе является то, что в процессе нагрева зубьев производят принудительный отбор тепла от участка полотна диска, который примыкает к нагреваемым зубьям и имеет по периметру и в направлении центра протяженность, равную сумме шагов одновременно нагреваемых зубьев. 2 ил. 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЬЕВ ПИЛЬНЫХ ДИСКОВ, включающий нагрев зубьев до температуры выше точки аустенитного превращения, охлаждение в закалочной среде, отличающийся тем, что, с целью повышения работоспособности дисков путем предотвращения их коробления и появления трещин во впадине зубьев, в процессе нагрева зубьев производят принудительный отбор тепла от участка полотна диска, который примыкает к нагреваемым зубьям и имеет по периметру и в направлении центра протяженность, равную сумме шагов одновременно нагреваемых зубьев.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ИОТЕКА I | 0 |

|

SU287078A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-27—Публикация

1991-06-19—Подача