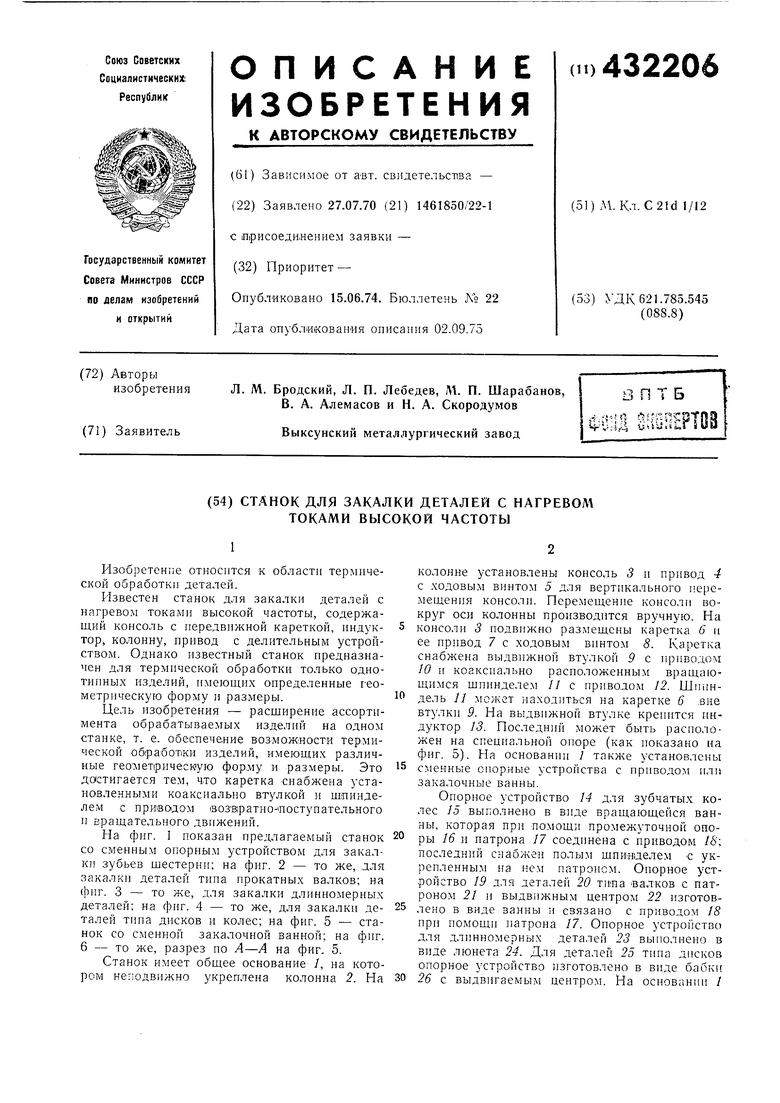

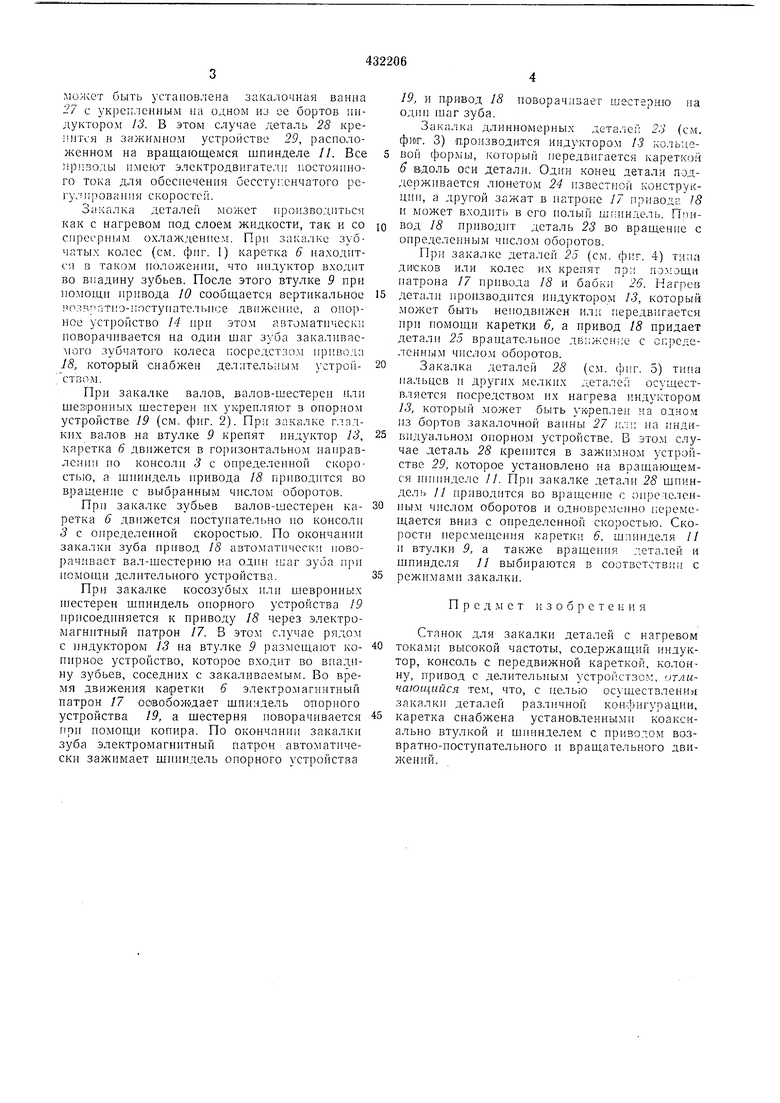

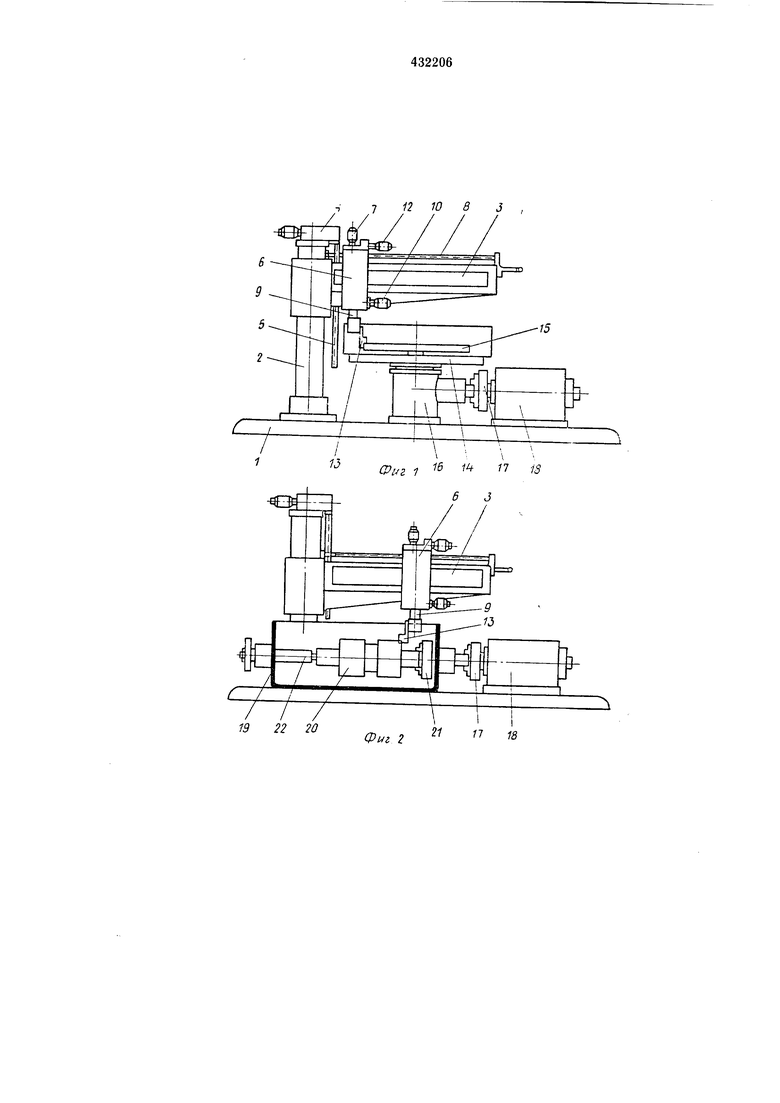

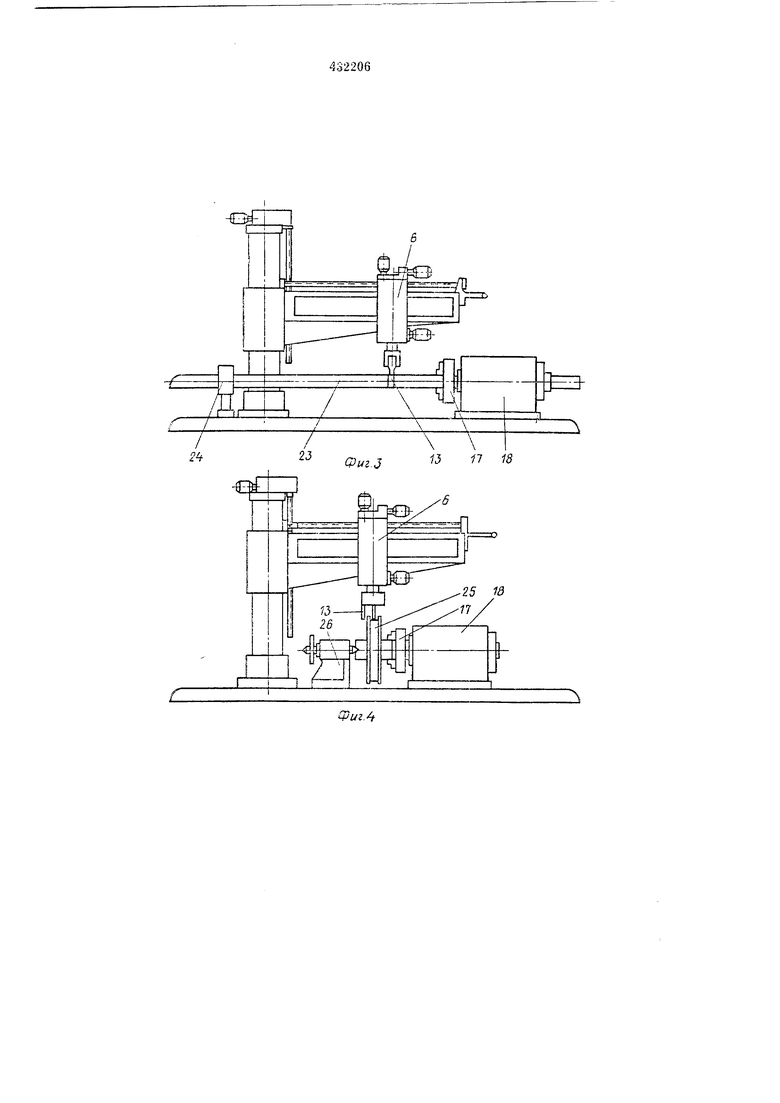

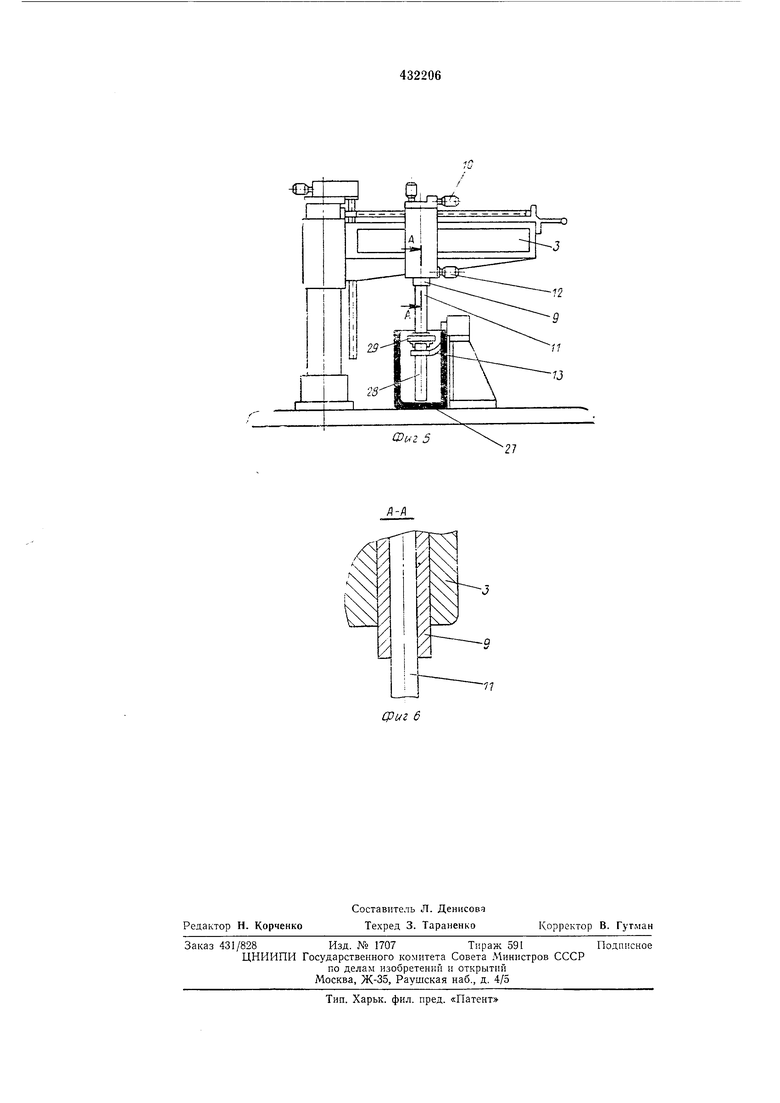

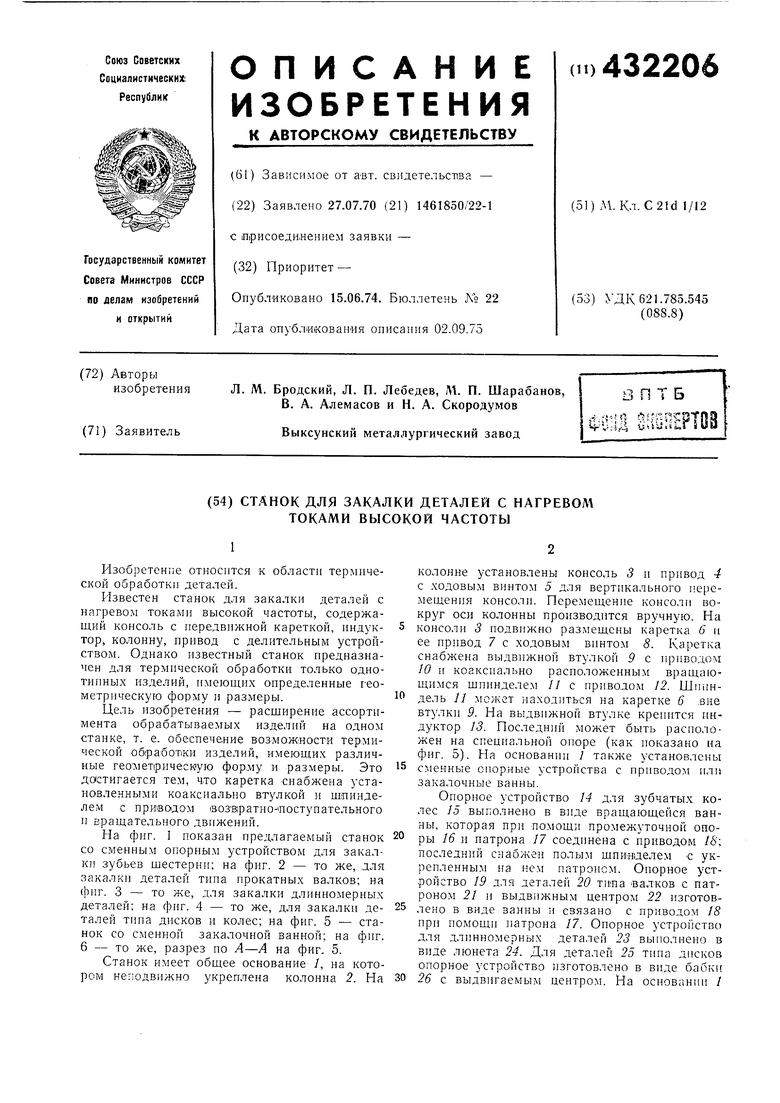

Изобретснпе относится к области термической обработки деталей. Известен станок для закалки деталей с нагревом токами высокой частоты, содержащий консоль с передвижной кареткой, индуктор, колонну, привод с делительным устройством. Однако известный станок предназначен для термической обработки только однотипных изделий, имеющих определенные Геометрическую форму п размеры. Цель изобретения - расширение ассортимента обрабатываемых изделий на одном станке, т. е. обеспечение возможяости термической об(работ1ки изделий, имеющих различные гео: 1ет|рическую фор.му и размеры. Это достигается тем, что каретка снабжена установленными коаксиалыю втулкой и шпинделем с приводОМ 1ВОЗВ1ратно-Поступательного п вращательного движений. На фиг. 1 показан предлагаемый станок со сменным опорным устройством для закалки зубьев шестерни; на фиг. 2 - то же, для закалкп деталей типа прокатных валков; на (Ьиг. 3 - то же, для закалки длинномерных деталей; на фиг. 4 - то же, для закалкп деталей типа дисков и колес; на фиг. 5 - станок со сменной закалочной ванной; на фиг. 6 - то же, разрез по Л-А на фиг. 5. Станок имеет общее основание /, на котором неподвижно укреплена колонна 2. На колонне установлены консоль 3 и привод 4 с ходовым впнтом 5 для вертикального перемещения консоли. Перемещение консоли вокруг оси колонны производится вручную. На консоли 3 подвижно размещены каретка 6 п ее привод 7 с ходовым впнтом 8. Каретка снабжена выдвижной втулкой 9 с приводом 10 п коаксиально расположенным вращающимся щпинделем // с приводом 12. Шииндель // может находиться на каретке 6 .вне втулки 9. На выдвижной втулке крепится индуктор }3. Последн) может быть расположен на спепиальной опоре (как показано на фиг. 5). На основании 1 также установлены сменные опорные устройства с приводом или закалочные ванны. Опорное устройство 14 для зубчатых колес 15 выполнено в впде вращающейся ванны, которая при помощи промежуточной опоры 16 и патрона 17 соедпнена с приводом IS: последний снабжен полым щпияделем с укрепленным на нем патроном. Опорное устройство 19 для деталей 20 тиша -валков с патроном 21 п выдвижным центром 22 изготовлено в виде ванны и связано с приводом 18 прп помощп патрона 17. Опорное ycTpoiicTBo для длинномерных деталей 23 выполнено в виде люнета 24. Для деталей 25 типа дисков опорное устройство изготовлено в виде бабки 26 с выдвигаемым центром. На основании / МО/кет быть установлена закалочная ванна 27 с укреп;1снныы на одном нз ее бортов индуктором 13. В этом случае деталь 28 кре;пг я В зажимном устройстве 29, расноложенном на вращающемся шпинделе П. Все приводы имеют электродвигатели постоянного тока для обеснечення бесстуг.енчатого регу,П1рован 1я с коросте5. Закалка детален может производиться как с нагревом нод слоем жидкости, так и со спресрным охлаждением. При закалке зубчатых колес (см. фнг. I) каретка 6 иаходнтt-;i в таком положении, что индуктор входит во впадину зубьев. После этого втулке 9 при помощн привода 10 сообщается вертикальное озя тпт 10-постуиателы1се движение, а опорное устройство 14 нрн этом автоматнчески поворачивается на один шаг зуба закаливаелюго зубчатого колеса иосредстзом привода 18, который снабжен делительным устройстпом. При закалке валов, валов-шестерен пли шез1роииых шестерен их укрепляют в опорном устройстве 19 (см. фиг. 2). При закалке гладкпх валов на втулке 9 крепят пндуктор 13, каретка 6 двнжется в го)нзонтальпом направлении по консоли 3 с определенной скоростью, а шпиндель привода 18 прпводится во вращение с выбранным числом оборотов. При закалке зубьев валов-шестерен каретка 6 движется поступательно по консоли 3 с определенной скоростью. По окончании закалки зуба привод 18 автоматически поворачивает вал-шестерню на одпп шаг зуба при иомощи делительного устройства. При закалке косозубых или шевронных нтестерен шпиндель опорного устройства 19 нрнсоединяется к приводу 18 через электромагннтный патрон 17. В этом случае рядом с индуктором 13 на втулке 9 размещают копнрное устройство, которое входит во впадину зубьев, соседних с закаливаемым. Во время движения каретки 6 электромагнитный патрон /7 оовобоЖДает шпиндель опорного устройства 19, а шестерня иоворачивается при помощи копира. По окоичании закалки зуба электромагнитный патрон автоматически зажимает щниндель опорного устройства 19, и привод 18 поворачивает шестерню па один niar зуба. Закалка длинномерных деталей 23 (см. фиг. 3) производится индуктором 13 кольцевой формы, когорый передвигается кареткой 6 вдоль ОСи детали. Один конец детали поддерживается люнетом 24 известной конструкции, а другой зажат в патроне 17 привода /5 и может входить в его полый шпиндель. Привод 18 пр)шодпт деталь 23 во вращение с определенным числом оборотов. При закалке деталей 25 (см. фиг. 4) типа дисков или колес их крепят пр;; помощи патрона 17 прпвода 18 и бабки 26. Нагрев детали производится индуктором 13, который .может быть неподвижен или передвигается при помощи каретки 6, а привод 18 придает детали 25 вращательное двьжепие с определенным чпслом оборотов. Закалка деталей 28 (с.м. фиг. 5) типа пальцев п других мелких деталей осуществляется посредством их нагрева индуктором 13, который может быть укреплен ia одном из бортов закалочной ванны 27 на пндивпдуальном опорном устройстве. В этом случае деталь 28 крепится в зажимном устройстве 29, которое установлено на вращающемся и1 П1нделе //. Прн закалке детали 28 шпиндель // приводится во вращение с определениы.м числом оборотов и одновременно перемещается вниз с определенной скоростью. Скорости персмеп1.епия каретки 6, шпинделя // п втулки Я а также вращеЕП1Я деталей и шпинделя // выбираются в соответстви;; с режимами закалки. Предмет изобретения Станок для закалки деталей с нагревом токами высокой частоты, содержащий индуктор, консоль с передвижной кареткой, колонну, привод с делительным устройством, отличающийся тем, что, с целью осуществлении закалки деталей различной конфигурации, каретка снабжена установленными коаксиально втулкой и шгпшделем с приводом возвратно-поступательного н вращательного движений.

/ I / 19 22 20

Т 12 Ю В 3 ,

Фи 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1968 |

|

SU207673A1 |

| Станок для закалки зубчатых венцов | 1978 |

|

SU732396A1 |

| Станок для индукционной закалки изделий | 1976 |

|

SU607847A1 |

| Станок для закалки зубчатых изделий | 1987 |

|

SU1502637A1 |

| Станок для закалки крупногабаритных деталей | 1985 |

|

SU1397503A1 |

| ПОВЕРХНОСТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 1965 |

|

SU171875A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ВАЛОВ | 1971 |

|

SU306176A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1973 |

|

SU383748A1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| Станок для закалки деталей | 1981 |

|

SU1032028A1 |

Даты

1974-06-15—Публикация

1970-07-27—Подача