1

(21)4471457/02

(22)15.06.88

(46) 07.04.91. Бюп. № 13

(71)Минский автомобильный завод

(72)П.С.Гурченко, В.М.Быков и Ю.И.Шумаков

(53)621.785.545 (088.8)

(56)Авторское свидетельство СССР К 926033, кл. С 21 D 1/10, 1979.

Авторское свидетельство СССР К 307193, кл. С 21 D 9/32, 1967.

(54)СПОСОБ ИНДУКЦИОННОЙ ЗАКАЛКИ ШЕСТЕРЕН II ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к термообработке деталей с зубчатой поверхностью индукционными токами и устройствам для осуществления этой термообработки. Цель изобретения - повышение

/О

качества закалки. В процессе непрерывного нагрева зубчатая поверхность движется относительно неподвижного индуктора нагрев проводят от вершинь, : впадине и далее от впадины к вершине соседнего зуба, скорость движения при нагреве непрерывно изменяют от наибольшеи на вершине до нуля во впадине, а во впадине производят выдержку. Изменение скорости движения зубчатой поверхности относительно индуктора позволяет обеспечить равномерный прогрев вершин и впадин и благодаря этому равномерность толщины закаленного слоя. Индуктор содержит монтажную плиту 1 с закрепленными на ней индуктирующим проводом (ИП) 2, упорами (У) 3, 4. Через направляющие колонки 5, скользящие во втулках 6, монтажная плита (МП) подiЈ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для индукционной закалки шестерен | 1979 |

|

SU926033A1 |

| СПОСОБ ИНДУКЦИОННОЙ ЗАКАЛКИ ЗУБЧАТОГО КОЛЕСА | 2014 |

|

RU2575262C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ ПОЛУМУФТ И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170273C1 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| Способ индукционной закалки деталей типа шестерен и устройство для его осуществления | 1984 |

|

SU1268624A1 |

| Станок для закалки зубчатых изделий | 1989 |

|

SU1638181A1 |

| Способ поверхностной закалки стальных изделий | 1990 |

|

SU1768655A1 |

„U

О

00

пружнпена 7 относительно станины. При этом МП шарнирно закреплена на осях 8 к кронштейну 9 станины, который жестко закреплен к токоподводя- щим шинам 10 при помощи изоляционных пластин 11 и болтов. Усилие, препятствующее вращению осей 8, можно регулировать при помощи винтов. ИП 2 соединен к токоподводящим шинам 10 гибкими шинами 15. Положение колонок 5 ограничено У 16. ИИ 2 размещен относительно обрабатываемой детали 17 с зазором, при этом У 4 входит в зацепление с обрабатываемой поверх ностыо, а У 3 - с эталонной поверх

Изобретение относится к индукционному нагреву, в частности к способам и устройствам для термообработки деталей с использованием индукционного чагрер.1 электрическим током, и может Оыгь использовано для поверхностного упрочнения зубчатых венцов шестерен.

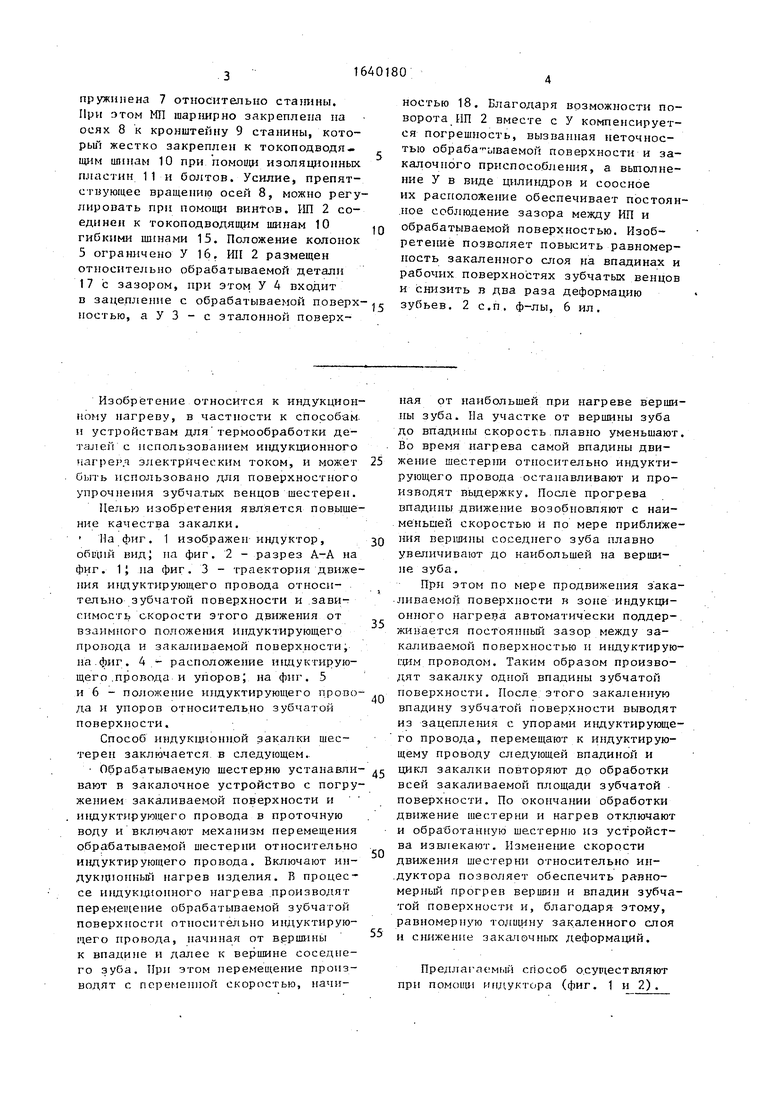

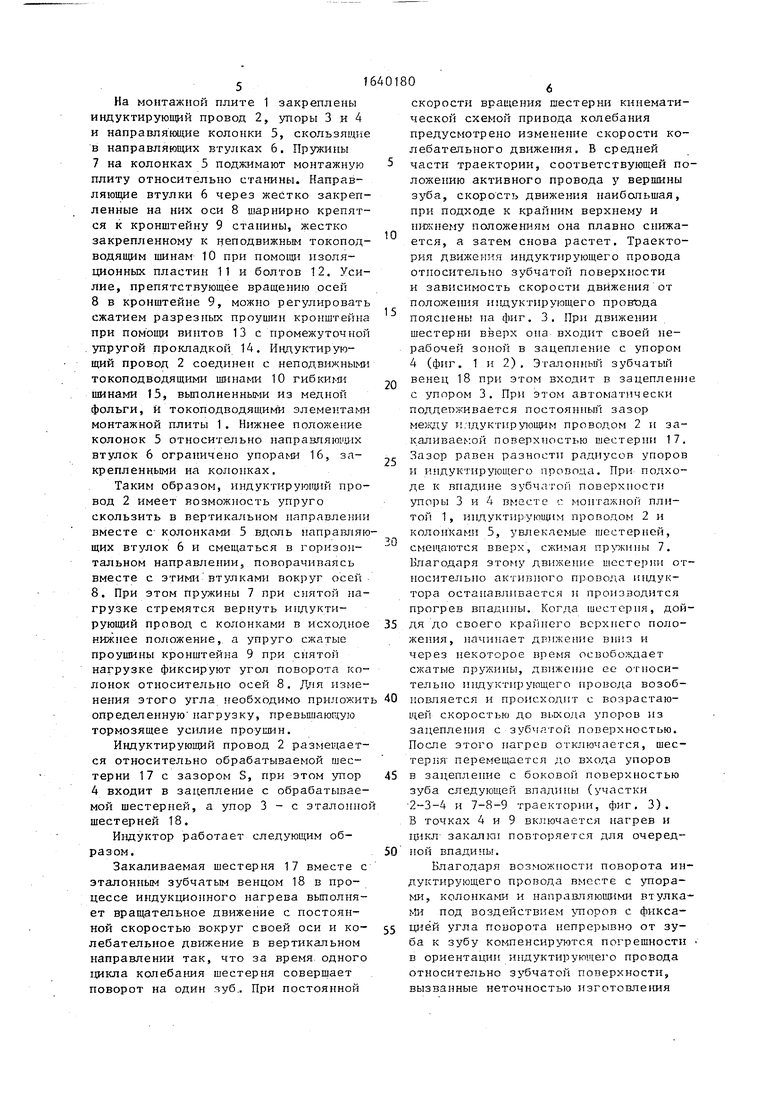

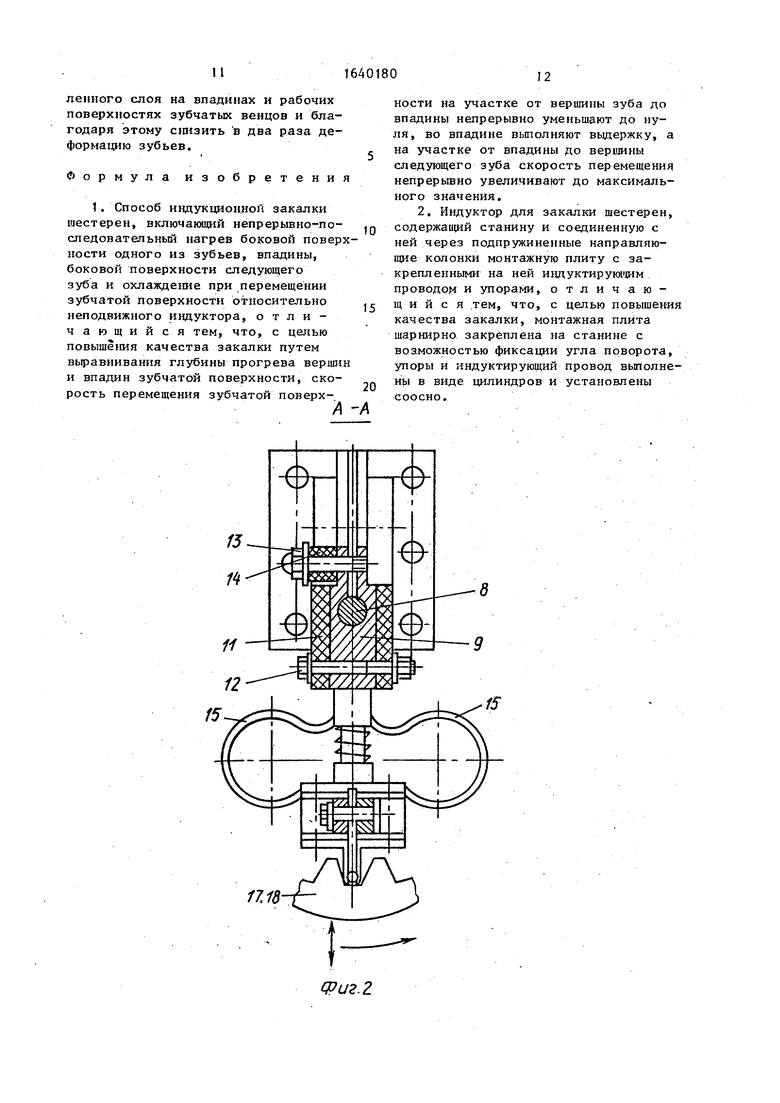

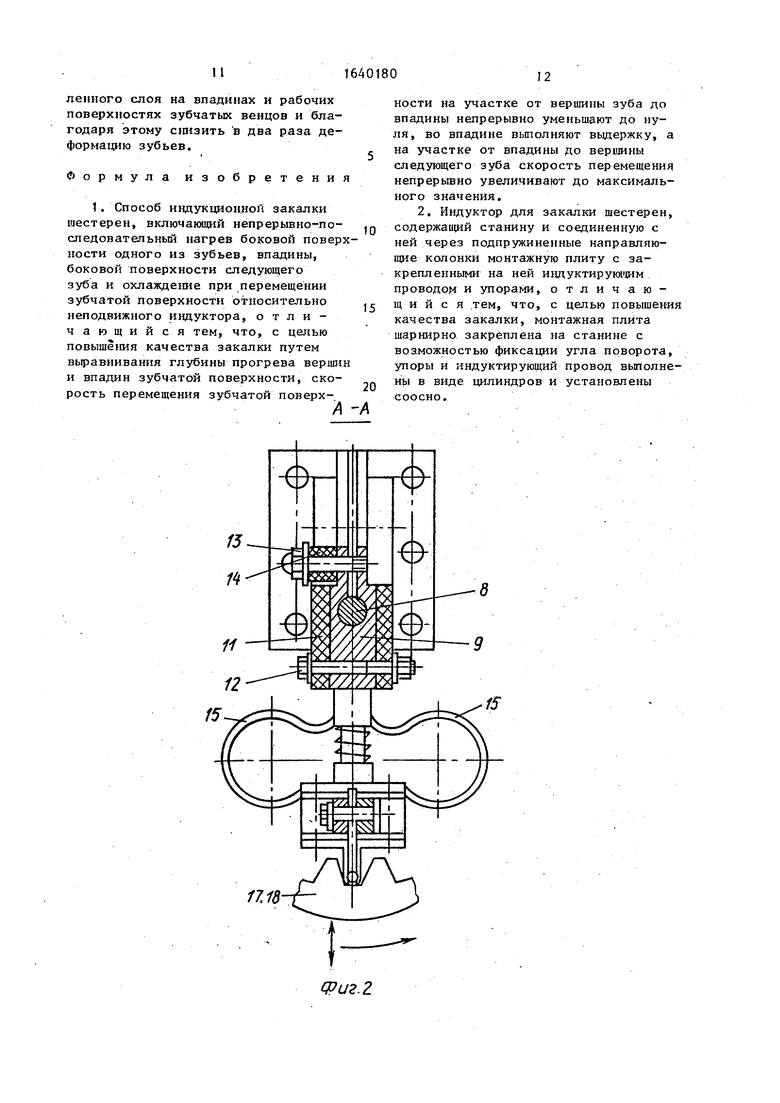

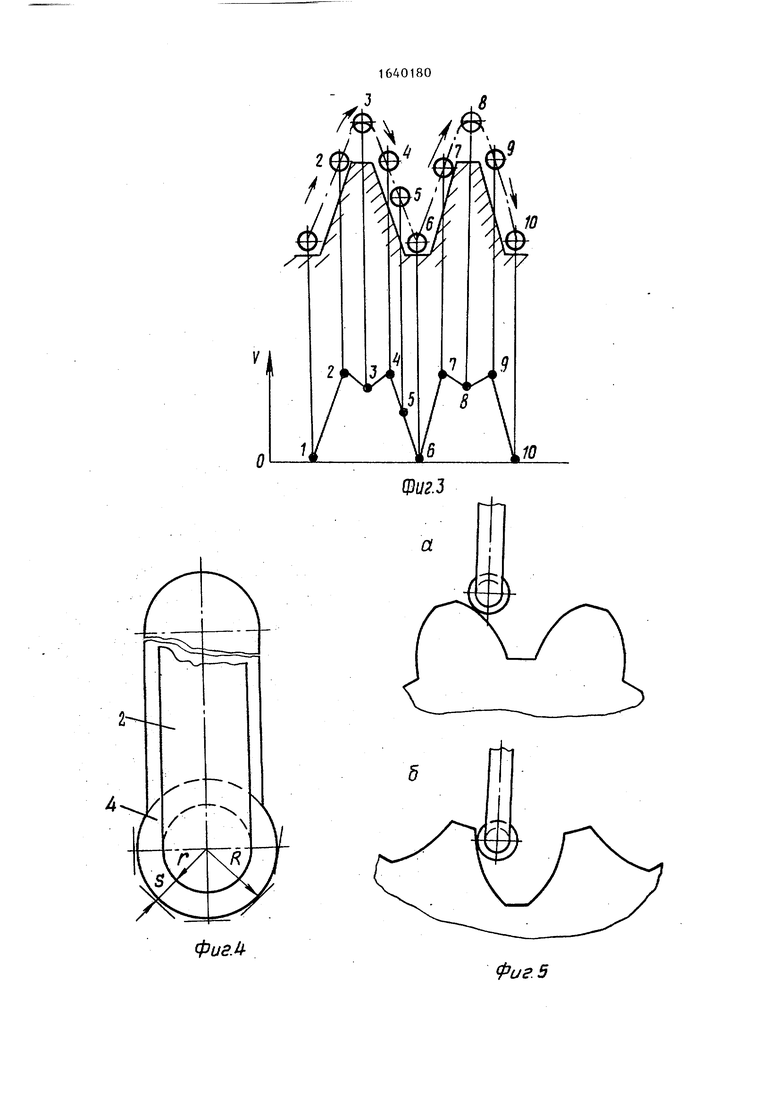

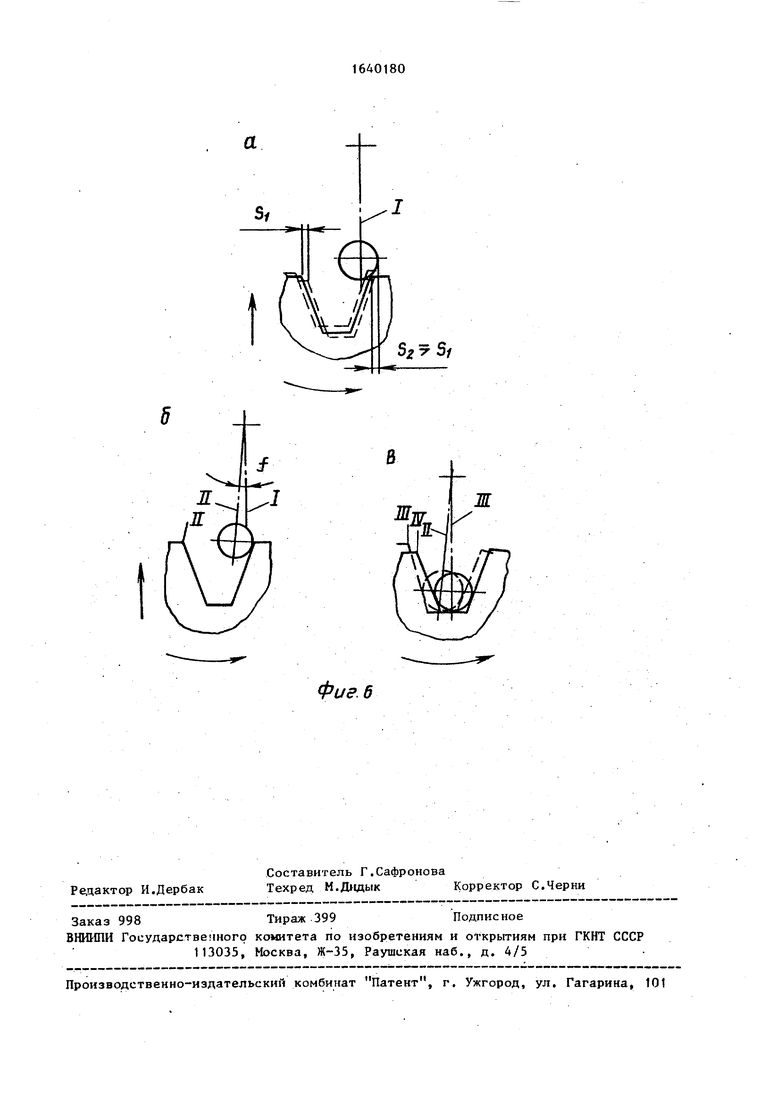

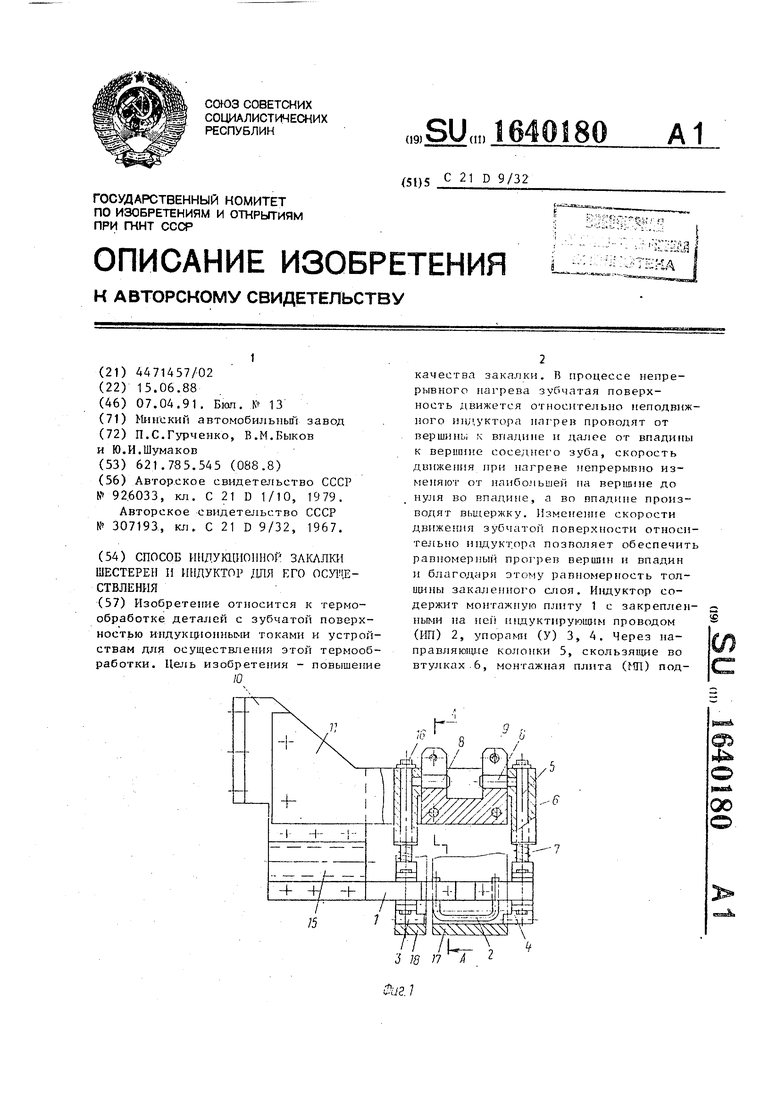

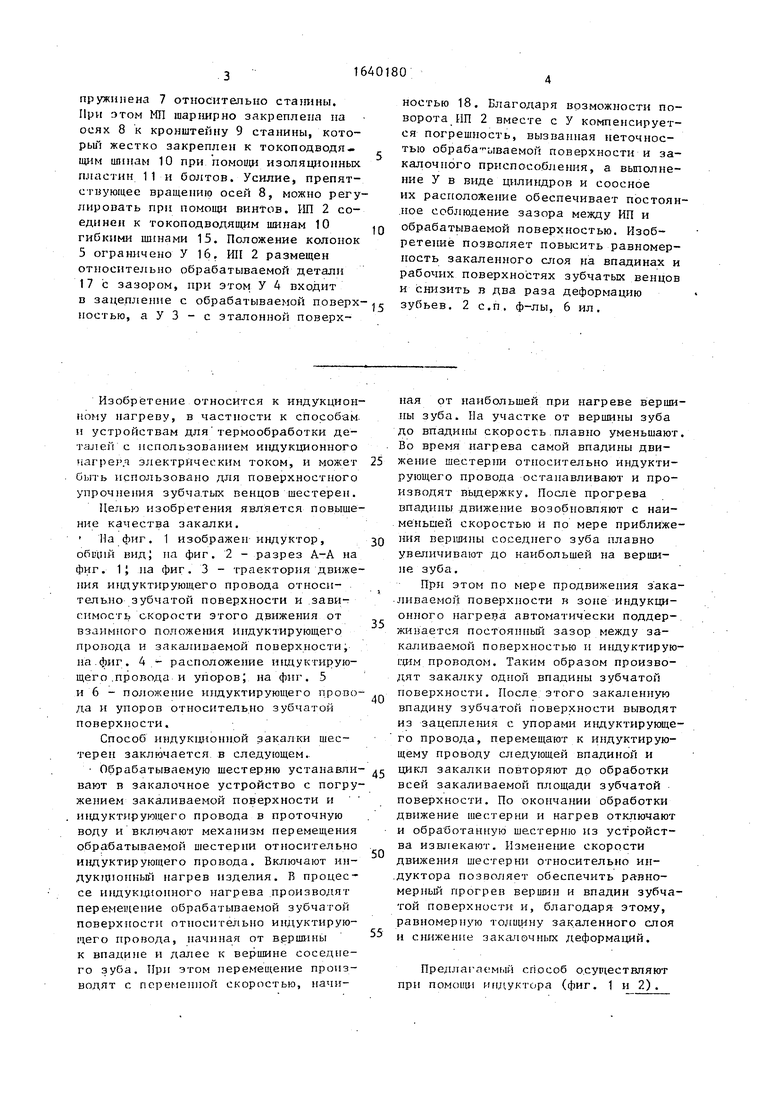

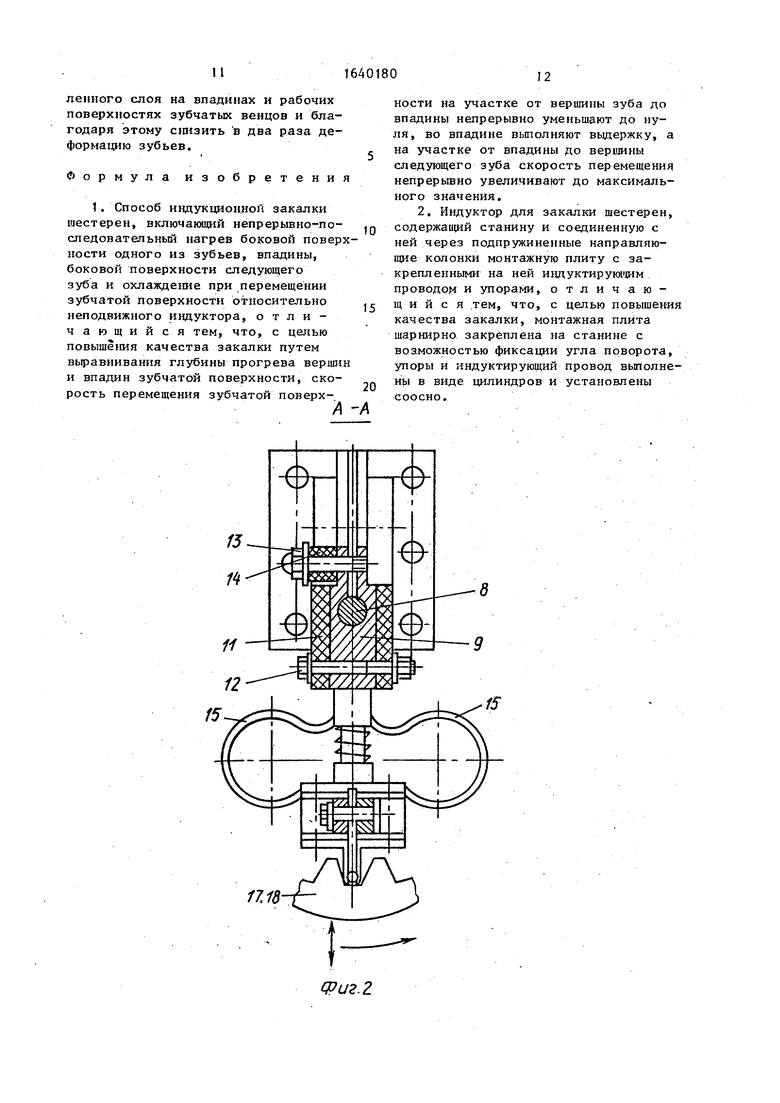

Целью изобретения является повышение качества закалки. На фиг. 1 изображен индуктор, общий вид; па фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - траектория движения индуктирующего провода относительно зубчатой поверхности и зависимость скорости этого движения от взаимного положения индуктирующего провода и закаливаемой поверхности, на фиг. 4 - расположение шщуктирующего провода и упоров; на фиг. 5 и 6 - положение индуктирующего провода и упоров относительно зубчатой поверхности.

Способ индукционной закалки шестерен заключается в следующем.

Обрабатываемую шестерню устанавливают в закалочное устройство с погружением закаливаемой поверхности и индуктирующего провода в проточную воду и включают механизм перемещения обрабатываемой шестерни относительно индуктирующего провода. Включают индукционный нагрев изделия. В процессе индукционного нагрева производят перемещение обрабатываемой зубчатой поверхности относительно индуктирующего провода, начиная от вершины к впадине и далее к вершине соседнего зуба. При этом перемещение производят с переменной скоростью, начи

ностью 18. Благодаря возможности поворота ИП 2 вместе с У компенсируется погрешность, вызванная неточностью обрабатываемой поверхности и закалочного приспособления, а выполнение У в виде цилиндров и соосное их расположение обеспечивает постоянное соблюдение зазора между ИП и обрабатываемой поверхностью. Изобретение позволяет повысить равномерность закаленного слоя на впадинах и рабочих поверхностях зубчатых венцов и снизить в два раза деформацию зубьев. 2 с.п. ф-лы, 6 ил.

5

0

5

0

5

0

5

пая от наибольшей при нагреве вершины зуба. Па участке от вершины зуба до впадины скорость плавно уменьшают. Во время нагрева самой впадины движение шестерни относительно индуктирующего провода останавливают и производят выдержку. После прогрева впадины движение возобновляют с наименьшей скоростью и по мере приближения вершины соседнего зуба плавно увеличивают до наибольшей на вершине зуба.

При этом по мере продвижения закаливаемой поверхности в зоне индукционного нагрева автоматически поддерживается постоянный зазор между закаливаемой поверхностью и индуктирующим проводом. Таким образом производят закалку одной впадины зубчатой поверхности. После этого закаленную впадину зубчатой поверхности выводят из зацепления с упорами индуктирующего провода, перемещают к индуктирующему проводу следующей впадиной и цикл закалки повторяют до обработки всей закаливаемой площади зубчатой поверхности. По окончании обработки движение шестерни и нагрев отключают и обработанную шестерню из устройства извлекают. Изменение скорости движения шестерни относительно индуктора позволяет обеспечить равномерный прогрев вершин и впадин зубчатой поверхности и, благодаря этому, равномерную толщину закаленного слоя и снижение закалочных деформаций.

Предлагаемый способ осуществляют при помощи индуктора (фиг. 1 и 2).

На монтажной плите 1 закреплены индуктирующий провод 2, упоры 3 и 4 и направляющие колонки 5, скользящие в направляющих втулках 6. Пружины

7на колонках 5 поджимают монтажную плиту относительно станины. Направляющие втулки 6 через жестко закрепленные на них оси 8 шарнирно крепятся к кронштейну 9 станины, жестко закрепленному к неподвижным токопод- водящим шинам 10 при помощи изоляционных пластин 11 и болтов 12. Усилие, препятствующее вращению осей

8в кронштейне 9, можно регулировать сжатием разрезных проушин кронштейна при помощи винтов 13 с промежуточной упругой прокладкой 14. Индуктирующий провод 2 соединен с неподвижными токоподводящими шинами 10 гибкими шинами 15, выполненными из медной фольги, и токоподводящими элементами монтажной плиты 1. Нижнее положение колонок 5 относительно направляющих втулок 6 ограничено упорами 16, закрепленными на колонках.

Таким образом, индуктирующий провод 2 имеет возможность упруго скользить в вертикальном направлении вместе с колонками 5 вдоль направляющих втулок 6 и смещаться в горизонтальном направлении, поворачиваясь вместе с этими втулками вокруг осей 8. При этом пружины 7 при снятой нагрузке стремятся вернуть индуктирующий провод с колонками в исходное нижнее положение, а упруго сжатые проушины кронштейна 9 при снятой нагрузке фиксируют угол поворота колонок относительно осей 8. Для изменения этого угла необходимо приложить 40 новляется и происходит с возрастаю- определенную нагрузку, превышающую тормозящее усилие проушин.

Индуктирующий провод 2 размещается относительно обрабатываемой шестерни 17 с зазором S, при этом упор 45 4 входит в зацепление с обрабатываемой шестерней, а упор 3-е эталонной шестерней 18.

Индуктор работает следующим образом.50

Закаливаемая шестерня 17 вместе с эталонным зубчатым венцом 18 в процессе индукционного нагрева выполняет вращательное движение с постоянной скоростью вокруг своей оси и ко- 55 лебательное движение в вертикальном направлении так, что за время одного цикла колебания шестерня совершает поворот на один зуб, При постоянной

щей скоростью до выхода упоров из зацепления с зубчатой поверхностью. После этого нагрев отключается, шестерня перемещается до входа упоров в зацепление с боковой поверхностью зуба следующей впадины (участки 2-3-4 и 7-8-9 траектории, фиг, 3) . В точках 4 и 9 включается нагрев и цикл закалки повторяется для очередной впадины.

Благодаря возможности поворота ин дуктирующего провода вместе с упорами, колонками и направляющими втулка ми под воздействием упоров с фиксацией угла поворота непрерывно от зуба к зубу компенсируются погрешности в ориентации индуктирующего провода относительно зубчатой поверхности, вызванные неточностью изготовления

0

5

0

5

5

скорости вращения шестерни кинематической схемой привода колебания предусмотрено изменение скорости колебательного движения. В средней части траектории, соответствующей положению активного провода у вершины зуба, скорость движения наибольшая, при подходе к крайним верхнему и нижнему положениям она плавно снижается, а затем снова растет. Траектория движения индуктирующего провода относительно зубчатой поверхности и зависимость скорости движения от положения индуктирующего провпда пояснены на фиг. 3. При движении шестерни вверх она входит своей нерабочей зоной в зацепление с упором 4 (фиг. 1 и 2). Эталонный зубчатый венец 18 при этом входит в зацепление с упором 3. При этом автоматически поддепживается постоянный зазор между II щук тирующим проводом 2 и закаливаемой поверхностью шестерни 17. Зазор равен разности радиусов упоров и индуктирующего провода. При подходе к впадине зубчатой поверхности упоры 3 и 4 вместе с монтажной плитой 1, индуктирующим проводом 2 и колонками 5, увлекаемые шестерней, смещаются вверх, сжимая пружины 7. Благодаря этому движение шестерни относительно активного провода индуктора останавливается и производятся прогрев впадины. Когда шестерня, дойдя до своего крайнего верхнего положения, начинает дрнжение вниз и через некоторое время освобождает сжатые пружины, движение ее относительно индуктирующего провода возобновляется и происходит с возрастаю-

щей скоростью до выхода упоров из зацепления с зубчатой поверхностью. После этого нагрев отключается, шестерня перемещается до входа упоров в зацепление с боковой поверхностью зуба следующей впадины (участки 2-3-4 и 7-8-9 траектории, фиг, 3) . В точках 4 и 9 включается нагрев и цикл закалки повторяется для очередной впадины.

Благодаря возможности поворота индуктирующего провода вместе с упорами, колонками и направляющими втулками под воздействием упоров с фиксацией угла поворота непрерывно от зуба к зубу компенсируются погрешности в ориентации индуктирующего провода относительно зубчатой поверхности, вызванные неточностью изготовления

и износом закалочного приспособления а также неточностью самой обрабатываемой шестерни и ее установки. Разница же в геометрии двух соседних зубьев незначительна по сравнению с радиусами упоров, поэтому прохождение упорами каждой предьщущей впадины в процессе закалки одновременно является и выставлением положения индуктор для закалки последующей впадины.

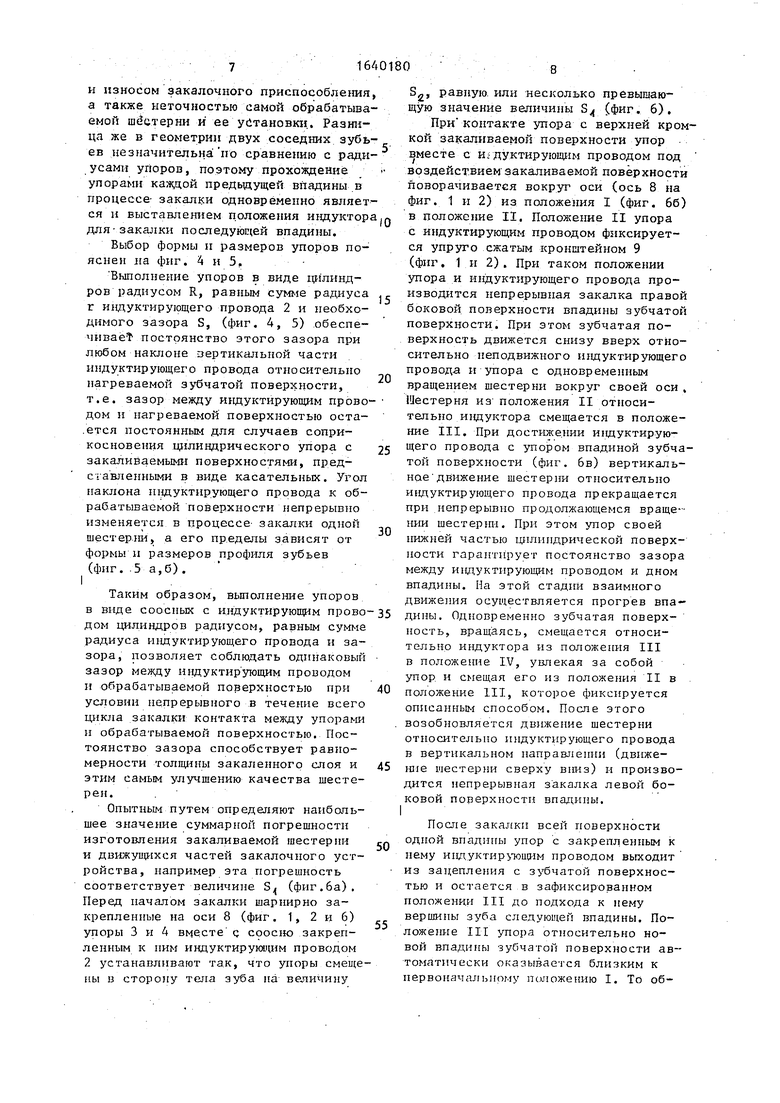

Выбор формы и размеров упоров пояснен ла фиг. 4 и 5.

Выполнение упоров в виде цилиндров радиусом R, равным сумме радиуса г индуктирующего провода 2 и необходимого зазора S, (фиг. 4, 5) обеспечивает постоянство этого зазора при любом наклоне вертикальной части индуктирующего провода относительно нагреваемой зубчатой поверхности, т.е. зазор между индуктирующим проводом и нагреваемой поверхностью остается постоянным для случаев соприкосновения цилиндрического упора с закаливаемыми поверхностями, пред- с авленными в виде касательных. Угол наклона индуктирующего провода к обрабатываемой поверхности непрерывно изменяется в процессе закалки одной шестерни, а его пределы зависят от формы и размеров профиля зубьев (фиг. 5 а,б) .

Таким образом, выполнение упоров в виде соосных с индуктирующим проводом цилиндров радиусом, равным сумме радиуса индуктирующего провода и зазора, позволяет соблюдать одинаковый зазор между индуктирующим проводом и обрабатываемой поверхностью при условии непрерывного в течение всего цикла закалки контакта между упорами и обрабатываемой поверхностью. Постоянство зазора способствует равномерности толщины закаленного слоя и этим самым улучшению качества шестерен.

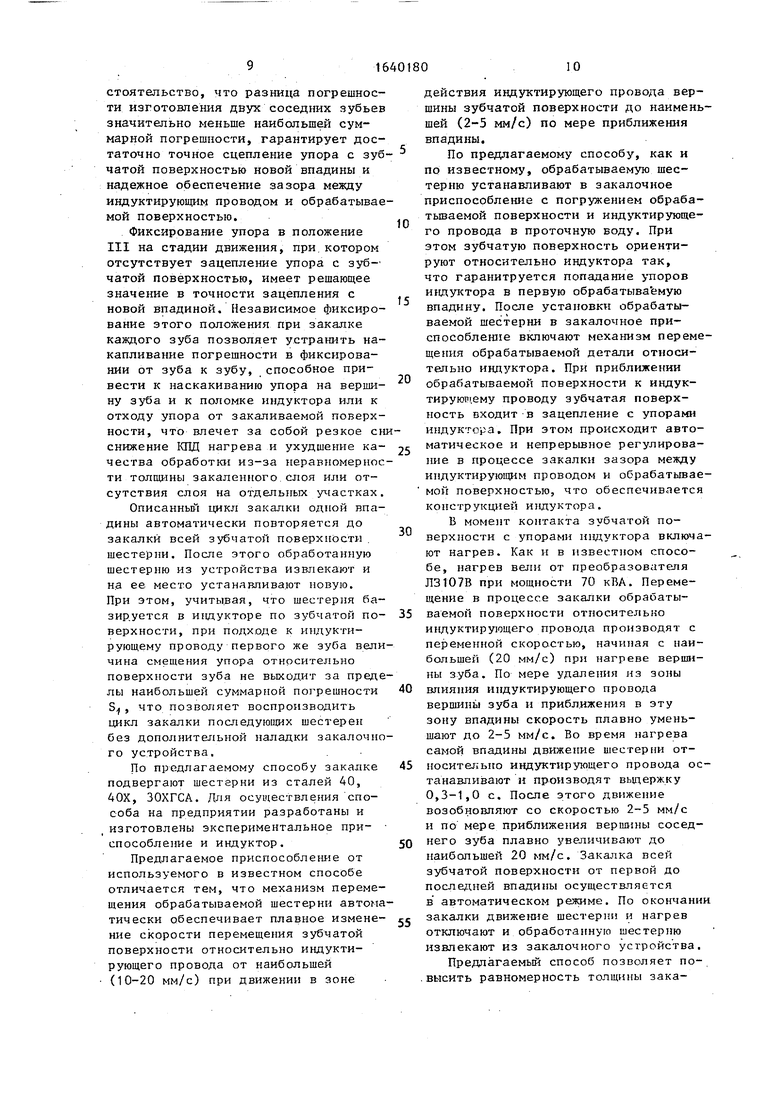

Опытным путем определяют наибольшее значение суммарной погрешности изготовления закаливаемой шестерни и движущихся частей закалочного устройства, например эта погрешность соответствует величине S (фиг.ба). Перед началом закалки шарнирно закрепленные на оси 8 (фиг. 1, 2 и 6) упоры 3 и 4 вместе с соосно закрепленным к ним индуктирующим проводом 2 устанавливают так, что упоры смещены в сторону тела зуба на величину

I

0

5

0

5

0

5

0

5

S2, равную или несколько превышающую значение величины S (фиг. 6).

При контакте упора с верхней кромкой закаливаемой поверхности упор вместе с и. дуктирующим проводом под воздействием закаливаемой поверхности поворачивается вокруг оси (ось 8 на фиг. 1 и 2) из положения I (фиг. 66) в положение II. Положение II упора с индуктирующим проводом фиксируется упруго сжатым кронштейном 9 (фиг, 1 и 2). При таком положении упора и индуктирующего провода производится непрерывная закалка правой боковой поверхности впадины зубчатой поверхности. При этом зубчатая поверхность движется снизу вверх относительно неподвижного индуктирующего провода и упора с одновременным вращением шестерни вокруг своей оси , Шестерня из положения II относительно индуктора смещается в положение III. При достижении индуктирующего провода с упором впадиной зубчатой поверхности (фиг. 6в) вертикальное движение шестерни относительно индуктирующего провода прекращается при непрерывно продолжающемся вращении шестерни. При этом упор своей нижней частью цилиндрической поверхности гарангнруег постоянство зазора между индуктирующим проводом и дном впадины. На этой стадии взаимного движения осуществляется прогрев впадины. Одновременно зубчатая поверхность, вращаясь, смещается относительно индуктора из положения III в положение IV, увлекая за собой упор и смещая его из положения II в положение 1IT, которое фиксируется описанным способом. После этого возобновляется движение шестерни относительно индуктирующего провода в вертикальном направлении (движение шестерни сверху вниз) и производится непрерывная закалка левой боковой поверхности впадины.

После закалки всей поверхности одной впадины упор с закрепленным к нему индуктирующим проводом выходит из зацепления с зубчатой поверхностью и остается в зафиксированном положении III до подхода к нему вершины зуба следующей впадины. Положение III упора относительно новой впадины зубчатой поверхности автоматически оказывался близким к первоначальному положению I. То обI

стоятельство, что разница погрешности изготовления двух соседних зубьев значительно меньше наибольшей суммарной погрешности, гарантирует достаточно точное сцепление упора с зубчатой поверхностью новой впадины и надежное обеспечение зазора между индуктирующим проводом и обрабатываемой поверхностью.

Фиксирование упора в положение III на стадии движения, при котором отсутствует зацепление упора с зубчатой поверхностью, имеет решающее значение в точности зацепления с новой впадиной. Независимое фиксирование этого положения при закалке каждого зуба позволяет устранить накапливание погрешности в фиксировании от зуба к зубу, способное привести к наскакиванию упора на вершину зуба и к поломке индуктора или к отходу упора от закаливаемой поверхности, что влечет за собой резкое сш снижение КПД нагрева и ухудшение качества обработки из-за неравномерности толщины закаленного слоя или отсутствия слоя на отдельных участках.

Описанный цикл закалки одной впадины автоматически повторяется до закалки всей зубчатой поверхности шестерни. После этого обработанную шестерню из устройства извлекают и на ее место устанавливают новую. При этом, учитывая, что шестерня базируется в индукторе по зубчатой поверхности, при подходе к индуктирующему проводу первого же зуба величина смещения упора относительно поверхности зуба не выходит за пределы наибольшей суммарной погрешности S.) , что позволяет воспроизводить цикл закалки последующих шестерен без дополнительной наладки закалочного устройства.

По предлагаемому способу закалке подвергают шестерни из сталей 40, 40Х, ЗОХГСА. Для осуществления способа на предприятии разработаны и изготовлены экспериментальное приспособление и индуктор.

Предлагаемое приспособление от используемого в известном способе отличается тем, что механизм перемещения обрабатываемой шестерни автоматически обеспечивает плавное изменение скорости перемещения зубчатой поверхности относительно индуктирующего провода от наибольшей (10-20 мм/с) при движении в зоне

0

5

0

5

0

5

0

5

0

5

действия индуктирующего провода вершины зубчатой поверхности до наименьшей (2-5 мм/с) по мере приближения впадины.

По предлагаемому способу, как и по известному, обрабатываемую шестерню устанавливают в закалочное приспособление с погружением обрабатываемой поверхности и индуктирующего провода в проточную воду. При этом зубчатую поверхность ориентируют относительно индуктора так, что гаранитруется попадание упоров индуктора в первую обрабатываемую впадину. После установки обрабатываемой шестерни в закалочное приспособление включают механизм перемещения обрабатываемой детали относительно индуктора. При приближении обрабатываемой поверхности к индук- тирукгп ему проводу зубчатая поверхность входит в зацепление с упорами индуктора. При этом происходит автоматическое и непрерывное регулирование в процессе закалки зазора между индуктирующим проводом и обрабатывае- мой поверхностью, что обеспечивается конструкцией индуктора.

В момент контакта зубчатой поверхности с упорами индуктора включают нагрев. Как и в известном способе, нагрев вели от преобразователя Л3107В при мощности 70 кВА. Перемещение в процессе закалки обрабатываемой поверхности относительно индуктирующего провода производят с переменной скоростью, начиная с наибольшей (20 мм/с) при нагреве вершины зуба. По мере удаления из зоны влияния индуктирующего провода вершины зуба и приближения в эту зону впадины скорость плавно уменьшают до 2-5 мм/с. Во время нагрева самой впадины движение шестерни относительно индуктирующего провода останавливают и производят вьщержку 0,3-1,0 с. После этого движение возобновляют со скоростью 2-5 мм/с и по мере приближения вершины соседнего зуба плавно увеличивают до наибольшей 20 мм/с. Закалка всей зубчатой поверхности от первой до последней впадины осуществляется в автоматическом режиме. По окончании закалки движение шестерни и нагрев отключают и обработанную шестерню извлекают из закалочного устройства.

Предлагаемый способ позволяет повысить равномерность толщины закаленного слоя на впадинах и рабочих поверхностях зубчатых венцов и благодаря этому снизить в два раза деформацию зубьев.

Формула изобретени

f7.18(Фиг.2

0

ности на участке от вершины зуба до впадины непрерывно уменьшают до нуля, во впадине выполняют выдержку, а на участке от впадины до вершины следующего зуба скорость перемещения непрерывно увеличивают до максимального значения.

8

15

ФигЛ

Фиг.3

Фиг 5

а

Фиг. 6

Авторы

Даты

1991-04-07—Публикация

1988-06-15—Подача