Изобретение относится к технологии получения пленкообразующих для синтетических олиф (СО) соолигомеризацией непредельных углеводородов C5-фракций пиролиза нефтепродуктов (пиперилена, изопрена, циклопентадиена, амиленов) и может быть использовано в нефтехимической промышленности.

Известен способ получения СО путем соолигомеризации непредельных углеводородов С5-фракций пиролиза нефтепродуктов в присутствии комплекса 1 2 мас. безводного хлорида алюминия с 5 10 мас. диэтилового и/или диизопропилового эфира, а также влаги при температуре 20 30oC в течение 3 4 ч с последующей дезактивацией катализатора водной щелочью, отмывкой полимеризата водой, отгонкой непрореагировавших и балластных углеводородов. Выход пленкообразователя 28% от массы загруженных непредельных углеводородов, цветность по Гарднеру 2, б.ч. 65. Недостатками способа является низкий выход пленкообразователя и экологическая опасность производства, связанная со сбросом химически загрязненных сточных вод [1]

Наиболее близким по технической сущности к настоящему является способ получения синтетической олифы путем соолигомеризации пипериленсодержащих С5-фракций пиролиза нефтепродуктов при 50-120oC в присутствии четыреххлористого титана в качестве катализатора, смеси низшего кетона (ацетона и, например, метилэтилкетона) с водой в качестве промотирующей добавки и 33-50 мас. углеводородного растворителя при концентрации катализатора 0,3-0,6 мас. массовом соотношении α катализатор промотирующая добавка 200-6000 последующей дегазацией полимеризата, дезактивацией катализатора основанием по Льюису, разбавлением до рабочей концентрации углеводородным растворителем и введением сиккатива, преимущественно жирнокислотного ЖК-1 [2] Выход пленкообразователя 95-99% от массы поданных в зону соолигомеризации катионофильных мономеров (КФМ, как-то: пипериленов, изопрена, циклопентадиена (ЦПД), 2-метилбутенов-1 и -2, метиленциклобутана и бутинов) и 73,2 81,2% от массы всех поданных в зону соолигомеризации непредельных углеводородов (включая н-амилены, 2-метилбутен-3 и циклопентен), температура его размягчения (-35)-(-25)oC. Отработанная С5-фракция содержит 29-35 мас. непредельных углеводородов, в том числе 0,6-3,0% сопряженных диенов, массовое b изопентан н-пентан 0,9=1,2. Получаемая известным способом синтетическая олифа (раствор смеси 55-70 мас. пленкообразователя и 3-5 мас. ЖК-1 в углеводородном растворителе) имеет следующие показатели: полная прозрачность, цветом 30-75 ед. ИМШ, условной вязкостью по ВЗ-4 при 20oC 7-45 с, кислотным числом 0,6-1,5 мг КОН/г, временем высыхания до "3" степени 3-24 ч. Получаемое покрытие через 24 ч после нанесения характеризуется: твердостью по М-3 0,40-0,82 усл.ед. ударопрочностью по У-1 20-50 кГс.см, водостойкостью при 20oC 10-24 ч, кислотостойкостью (в 10%-ной HCl) 5 -12 ч, прочностью при изгибе по ШГ-1 10-20 мм, адгезия к металлу 2-3 балла. Недостатками способа являются повышенная себестоимость продукта из-за его низкого выхода и большое количество отработанной C5-фракции, которое идет на сжигание, а также низкие эластичность и адгезия покрытия к металлу.

Технической задачей изобретения является снижение себестоимости продукта, а также повышение качества покрытия (эластичности покрытия и адгезии к металлу).

Техническая задача достигается тем, что количество катализатора составляет 0,7-1,0 мас. а массовое отношение катализатор промотор a 2,5-5,0.

Нами обнаружено, что при указанных значениях a и концентрации четыреххлористого титана, особенно при массовом значении g низший кетон вода в промотирующей смеси (6,5-32,2)1, вероятно, вследствие увеличения фракции бренстедовской кислотности реакционной смеси в 106 -109 раз, наряду с соолигомеризацией катионофильных мономеров C5-фракций, в значительной степени протекают параллельные реакции скелетной изомеризации н-амиленов и н-пентана. Образующиеся при этом 2-метилбутены-1 и -2 in statu nascendi вступают в соолигомеризацию с образованием дополнительного количества пленкообразователя.

Кроме того, вероятно, благодаря снижению величины  пленкообразователя до 2,5 3,0 растет эластичность покрытия, а благодаря увеличению функциональности пленкообразователя вследствие практически количественного превращения четыреххлористого титана в титанорганическое соединение растет адгезия покрытия к металлу.

пленкообразователя до 2,5 3,0 растет эластичность покрытия, а благодаря увеличению функциональности пленкообразователя вследствие практически количественного превращения четыреххлористого титана в титанорганическое соединение растет адгезия покрытия к металлу.

CO-соолигомеры получают в условиях прототипа с использованием тех же компонентов реакционной смеси и установки, но с вышеуказанными изменениями. Выход пленкообразователя 99,0 99,5% от массы загруженных КФМ и 88,0 99,1% от массы всех непредельных углеводородов, содержащихся в C5-фракции, М 2500 4200, температура размягчения 0-15oC. Отработанная C5-фракция содержит в сумме 6,7-18,9 мас. непредельных углеводородов, в том числе 0,1-0,8 мас. сопряженных диенов, величина β 1,8-2,5. Приготовленная на основе пленкообразователя по изобретению синтетическая олифа характеризуется: полной прозрачностью, цветом 30-80 ед.ИМШ, условной вязкостью по ВЗ-4 при 20oC 17-42 с, кислотным числом 0,6 1,5 мг КОН/г, временем высыхания до "3" степени 3 6 ч. Покрытие через 24 ч после нанесения характеризуется: твердостью 0,50 0,80 усл. ед. ударопрочностью 20 50 кГс.см, водостойкостью 16 -32 ч, кислотостойкостью (10% HCl) 8 24 ч, прочностью при изгибе 1-2 мм, адгезией к металлу (метод решетчатых надрезов, ГОСТ 15140-88) 1 балл.

Сказанное иллюстрируется нижеследующими примерами.

Пример 1. В смеситель емкостью 10 мл со скоростью 0,40 мл/ч подают безводный четыреххлористый титан. Сюда же со скоростью 46,0 мл/ч подают осушенный толуол. Полученный раствор катализатора подают в полимеризатор емкостью 42 мл. Сюда же со скоростью 88,3 мл/ч подают С5-фракцию пиролиза смеси газойля с нефтезаводскими газами, содержащую в сумме, мас. цис- и транс-пипериленов 13,2; изопрена 21,4; циклопентадиена (ЦПД) 0,9; 2-метилбутенов-1 и -2, метиленциклобутана (МЦБ) и бутина-2 8,7; н-амиленов, 2-метилбутена-3 и циклопентена 13,6; С4 и C6-углеводородов 3,4; н-пентана 19,5; изопентана 19,3 (значение b 1,0). Сюда же вводят 0,13 мас. ацетона и 0,01 мас. воды. Реакционная смесь полимеризатора характеризуется следующими показателями: концентрация четыреххлористого титана 0,7 мас. толуола 40 мас. время пребывания, в среднем, 19 мин, температура 95+5oC, значение a 5,0, g 10,0. Выходящий полимеризат имеет сухой остаток 29,7 мас. Выходящие из головной части испарителя со скоростью 65,7 г/ч легкие содержат в сумме, мас. толуола 57,8; изопентана 22,4; н-пентана 12,5; н-амиленов, 2-метилбутена-3 и циклопентена 6,4; C4 и C6-углеводородов 0,5; изопрена 0,2; пипериленов 0,1 и 2-метилбутенов-1 и -2, МЦБ и бутина-2 2. Таким образом, выход пленкообразующего составляет 99,0% от масс, поданных в полимеризатор с C5-фракцией КМФ или 88,0% от массы всех поданных непредельных углеводородов. Величина b в обработанной C5-фракции составляет 1,8. В нейтрализатор потоком под давлением подают газообразный аммиак со скоростью 0,052 г/ч. В смеситель со скоростью 1,7 г/ч подают жирнокислотный сиккатив ЖК-1 (ТУ 6-10-1641-87) и со скоростью 10,1 г/ч нефрас-С 150/200 (ТУ 38.40125-82). В течение 1 ч работы установки также получают 46,1 г синтетической олифы, характеризующейся следующими показателями: содержание сухого остатка 70 мас. сиккатива 3,7 мас. прозрачность полная, цвет 30 ед. ИМШ, условная вязкость по ВЗ-4 при 20+0,5oC 27 с, кислотное число 0,6 мгКОН/г, время высыхания до "3" степени 6 ч, совместимость со слабоокисленным растительным маслом и олифой "оксоль" полная. Полученное глянцевое покрытие через 24 ч после нанесения характеризуется: твердостью по М-3 0,50 усл.ед. водостойкостью при 20+0,5oC 12 ч, ударопрочностью по У-1 20 кГс. см, кислотостойкостью (10% HCl) при 20+0,5oC 6 ч, прочностью при изгибе по ШГ-1 1 мм, адгезией к металлу 1 балл.

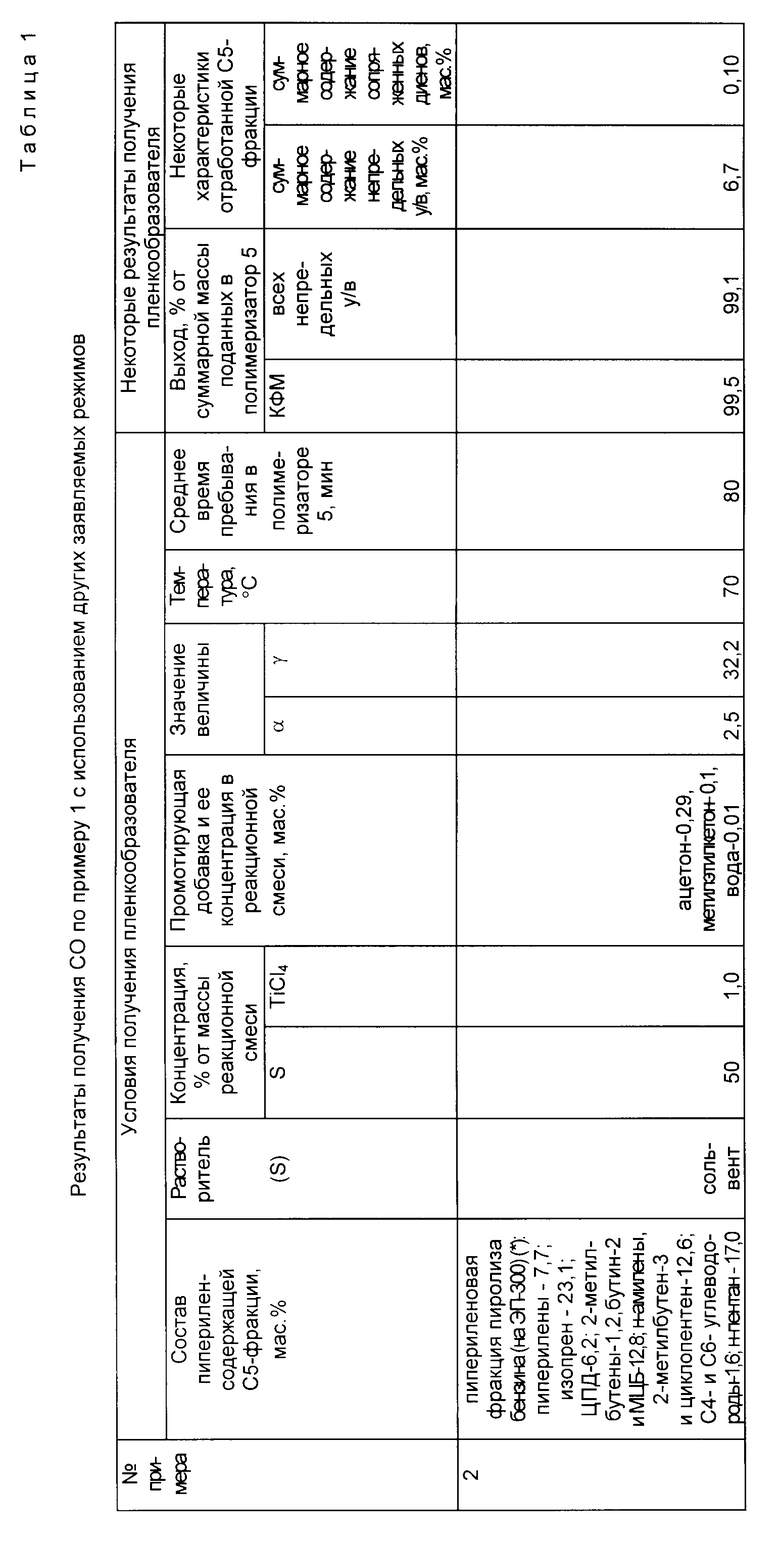

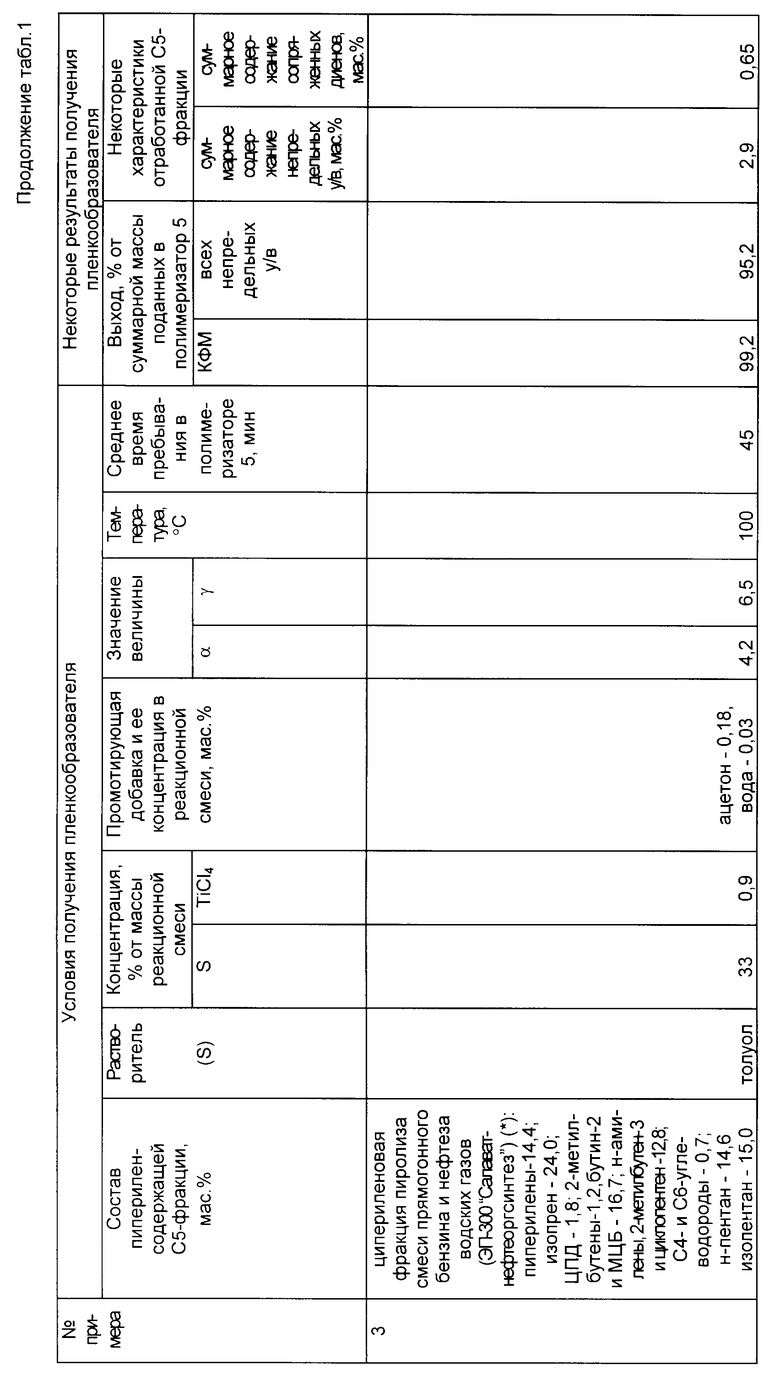

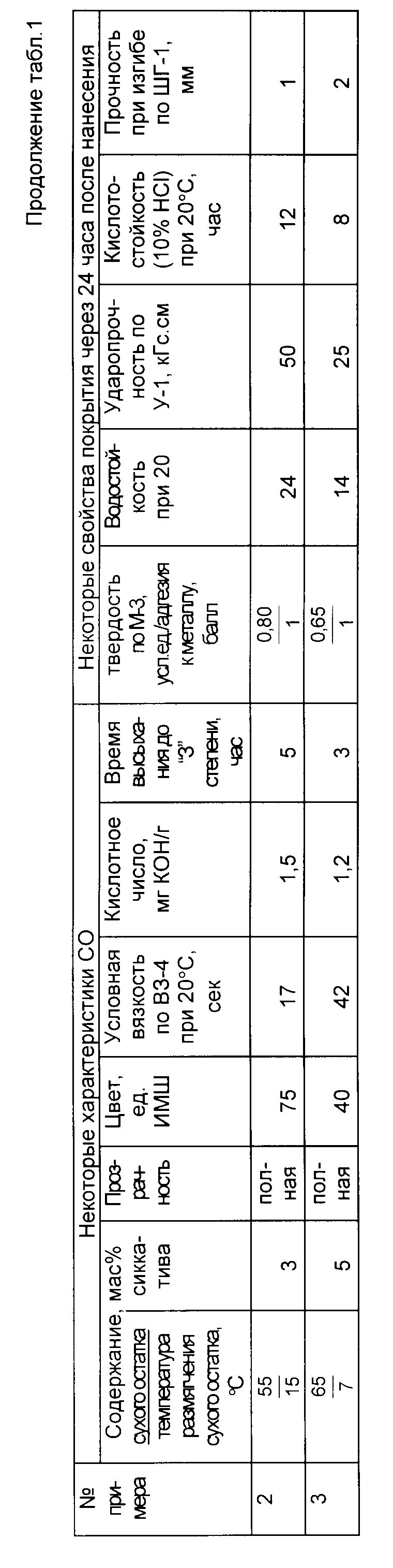

Результаты получения СО и компонента высокооктанового бензина - отработанной C5-фракции по примеру 1 из пипериленсодержащих C5-фракций пиролиза нефтепродуктов другого состава при других заявляемых значениях a и концентрациях четыреххлористого титана представлены в табл.1. Как следует из данных табл. 1, снижение значения a до 2,5-5,0 при одновременном увеличении концентрации четыреххлористого титана до 0,7 1,0% от массы реакционной смеси сопровождается увеличением выхода сухого остатка с 73,2-81,2% от массы загружаемых в зону соолигомеризации всех непредельных углеводородов до 88,0-99,1% при одновременном увеличении эластичности и адгезии покрытия к металлу, без снижения остальных технико-экономических характеристик процесса получения и качества продукта по прототипу.

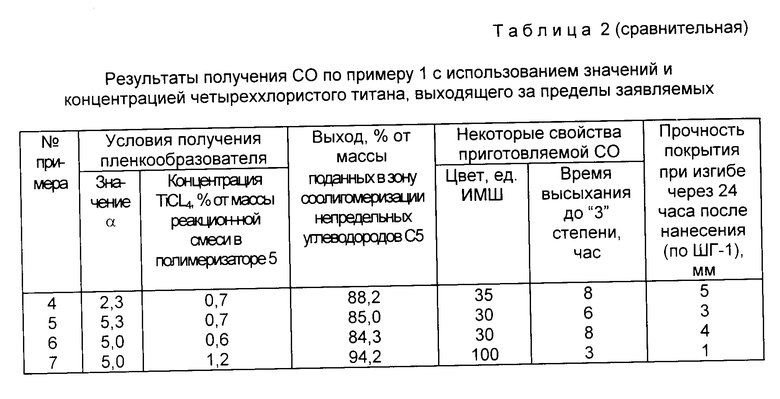

Примеры 4 7 (сравнительные, см. табл.2). Пипериленсодержащую углеводородную смесь и все режимы получения СО, кроме значения a и концентрации четыреххлористого титана, используют по примеру 1. При варьировании значений соотношение между ацетоном и водой сохраняют неизменным.

Все результаты получения, а также лакокрасочные свойства олифы и покрытия через 24 ч после нанесения, за исключением указанных в табл.2, сохраняются в пределах значений табл.1, поэтому в табл.2 не приводятся.

Если величину a снизить менее, чем до 2,5 (пример 4 сравнительной табл. 2), снижаются скорость высыхания и эластичность покрытия. Если величину a увеличить более, чем до 0,7 мас. (пример 6 табл.2) и/или концентрацию четыреххлористого титана в реакционной смеси полимеризатора 5 снизить менее, чем до 0,7 мас. (пример 6 табл.2), снижается выход пленкообразователя. Если концентрацию четыреххлористого титана увеличить более, чем до 1,0% (пример 7 табл.2), чрезмерно растет цвет олифы.

Применение изобретения позволит снизить себестоимость олифы за счет повышения эластичности и адгезии покрытия к металлу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2116320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗОВАТЕЛЯ | 2000 |

|

RU2194723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2084464C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1999 |

|

RU2150477C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2081885C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2068854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2089581C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗОВАТЕЛЯ | 1999 |

|

RU2161629C2 |

| Способ получения синтетической олифы | 1982 |

|

SU1027174A1 |

Использование: синтетическая олифа. Сущность изобретения: синтетическую олифу получают соолигомеризацией непредельных углеводородов C5 фракции пиролиза нефтепродуктов в присутствии растворителя, четыреххлористого титана в качестве катализатора и смеси низшего кетона с водой в качестве промотирующей добавки. После полимеризации осуществляют дегазацию полимеризата и дезактивацию катализатора. Способ характеризуется массовым отношением катализатор: промотирующая добавка, равном 2,5 - 5,0 и концентрацией катализатора на стадии соолигомеризации, равной 0,7 - 1,0 мас.%. 2 табл.

Способ получения синтетической олифы путем соолигомеризации непредельных углеводородов С5-фракций пиролиза нефтепродуктов в присутствии четыреххлористого титана в качестве катализатора и смеси низшего кетона с водой в качестве промотирующей добавки в углеводородном растворителе с последующей дегазацией полимеризата и дезактивацией катализатора, отличающийся тем, что массовое отношение катализатор промотирующая добавка составляет 2,5 5,0, а концентрация катализатора на стадии соолигомеризации составляет 0,7 - 1,0 мас.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, патент N 45967, кл.C 08 F 240/00, 1983 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения синтетической олифы | 1982 |

|

SU1027174A1 |

Авторы

Даты

1997-08-10—Публикация

1995-08-31—Подача