гш

S

1п

Л Ч1

а

ю

ff

со

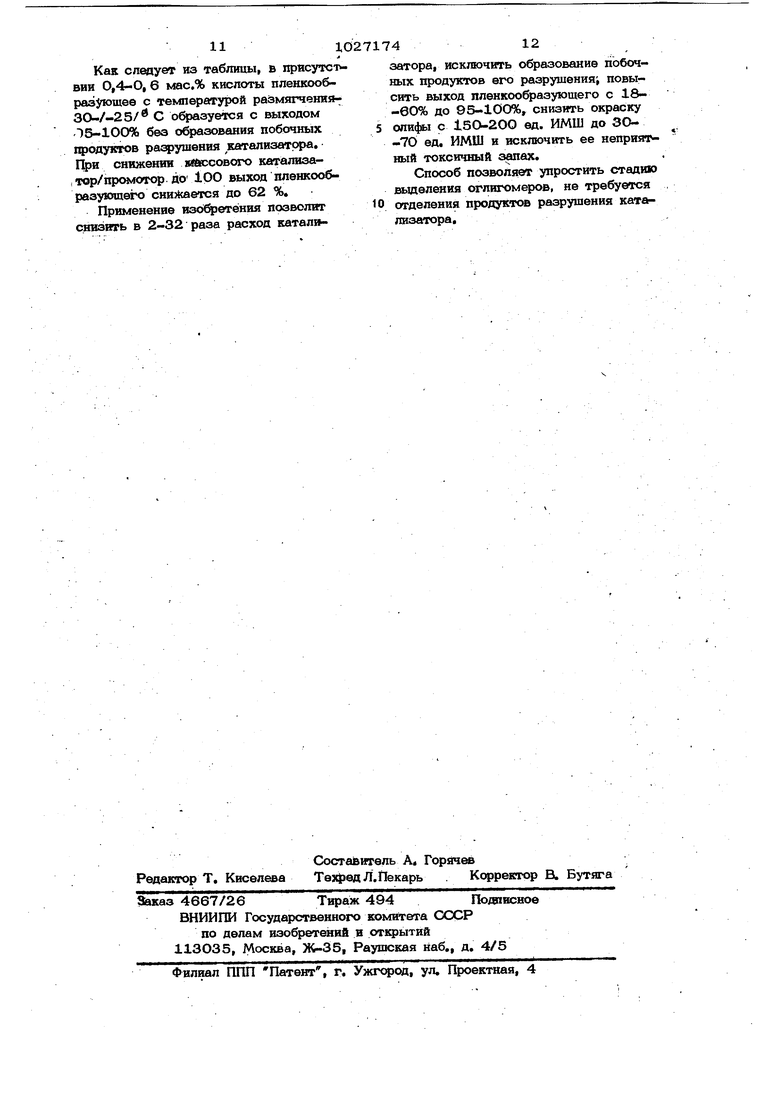

4 1О Изобретение относится к «ехяологии получения пленкоофаэуюшйх MaTepHanoBi в частности синтетической оли4&11 и может быть использовано в нефтехимичеокой промышленности. Соолигомеры сопряженных диенов и некоторых олефшиж, подобно полимер аованным расткртельным маслам,- способны отверждаться в тонких слоях под влиянием кислорода воздуха и о азовыва1ть водостойкие покрытия. Растворы этих олигомеров, шроизводство которых 6аэ1фуется на доступном дешевом сырье, в ряце случаев успешно заменяют мас. ляные олифы. Исвестен способ получения олигомеро используемых в лакокрасочных по1фытиях путем свободнорадикальной соолигомериа шш арилалкенов с сопряженными диенами в среде растворителя в присутствии регу ляторов молекулярного веса jjLJ . Недостатки способа состоят в сложности технологии и повышенной пожаровзрывоопасности производства. Наиболее близким по технической сущности к предлагаемому изофетению является способ получения синтетической олифы путем соолигомеризации кокетоненSOB шшериленоодержйщих углеводородных смесей при 5О-±20 С в присутс ии галогенидов металлов или алкилгалогенидов алюминия в качестве катализаторо и углеводс одного растворителя 2 , Выкоа олигомеров, в состав которых акрдят растворимые пленкообразующие дигексадекамеры, а также нерастворимая гельфракция, составляет 20-64% от тесфий, в том числе пленкообразующего 18-60%, Недостатки известного способа низкий выход пленкообразующих, непрнят ных запах и токсичность продукта и&-за содержащихся в нем димеров, триме- ров, содимеров и сотри еров, большой расход катализатора, сложность его yfделения,. Целью изобретения 5шляется увеличение выхода пленкообразующих олигомеров Эта цель достигается тем, что ссяп. ласно способу получения синтетической ОЛИФЬ путем соолигомеризации компоневн тов пипериленсодержащих углеводородных смесей при 5О-120° С в присутетыш галогенндов металлов или алкилгалоге нидов алюминия в. качестве катализато ров и углеводородного растворителя, процесс проводят в присутствии промотк рующих добавок, выбранных из группы. 4 содержащей метилэти жетон, ацетон, диметипамин, бутанол, воду, бутилме1 каптан и их смеси при массовом соотношении катализатора и промотирующих добавок от 200 : 1 до 6000 : i,. На чертеже приведено устройство для реализации способа. Процесс проводят следующим обраэом, Углеводородный растворитель (yafetспир1тт, сольвент) смесь алкиларн- Vi-yr. леводородов (декалин, гептанто луаольную фракцию, растворитель) смесь 68 мас,% парафинов, 29 мас,% нафтенов, 2 мас,% ароматизиров нных углеводородов и 1,0 мас,% олефинов С f, -C,jjD или др,, подаваемый потоком I в емкости 2 смешивают с подаваемым потоком 3 кжзлотным катализатором и потоком 4 подают в полимеризатор (или батарею полимеризаторов) 5. Сюда же потоком 6 подают сырье и вводят промотнрующую добавку. Выделяющееся в количестве около 253 ккал на 1 кг щуореагировавшего сырья тепло отводят от Полимеризатора (ов), Полимеризат сырец потоком .7 подают на пленочный испаритель 8, где отводят непрореагировавшие С 5 , ai также и Cg. - углеводс оды; содержащиеся в исходном сырье и частично образующиеся, вероятно, вследствие конкурирующего диспропорциони55ования амиленов, затем потоком 9 - на насадочный нейтрализатор 10, в который потоком 11 нагнетают амляиак в огехиометрическом количестве для перевода кислоты в аддукты (амиакаты) нейтрального характера. Полученный таким образом нейтральный, иногда слегка опалесцирующий,, раствор пленкообразующего потоком 12 подают в смеситеш. 13, Сюда же потоком 14 подают сиккатив, например, жирнокислотный (ЖК-1, или ЖК-3). Полученная синтетическая олифа выходит из установки потоком 15, В качестве сырья используют пштерипеновую фракцию двухстадийного дегидрирования изопентана, Cj-фракцию П1фолиза бензина, которые могут содержать до 35% изобутипена или до 60, 5 % винилароматических углеводс юдов. Содержание «яспхггнаго катализапора в полимеризаторе, преимущественно 0,4-О6 мас,% углеводородного разбавителя 33-5О мае, %. Температура олигомеризации SO-IUO C, время пребывания сырья в полимеризаторе от нескольких секунд до 1, 5ч, Массовое соотношение кислота/промотор 2ОО-6ООО,

Расход аммиака 0,06-0,1 кг на 1 т получаемой олифы, содержание в последней продуктов дезактивации катализатора О,О8-0, 26 мае, %, Выход пленкообразующего 95-99% от теории, температура его размягчения (-35)-(-25 ) G. Кислотное число получаемой олифы О, 62,5 мг КРН/1г, время высыхания до , третьей степени 3-8 ч цвет по иодо метрической шкале ЗО-75, совмест мость с растительными маслами в ойки ; фой оксоль полная, условная вязк6б1гь ;1фи ,5.0 по ВЗ-4 15-45 с. Твердость получаемой чфез 24 ч-, пленки по маятниковому прибору М-3 не менее 0,5 условных единиц, водосто& кость при 20° С 10-24 ч,,- светостойкость в аппара:те ИП-1|3 15О-520 кислострйкость ( Ь 1О%- ой нее ) при 5-12 ч.

При мер. В смеситель 2 емкос-т тью Ю мл со скоростью 0,15 мл/ч подают безводный тетрахлорид . Сюда же со ск остью 42,3 мл/ч подают уайт-спирит. Полученный раствс

катализатора подают в полимеризатор ,3 емкостью 42 мл. Сюда же со скоростыо 97,1 мл/ч подают пипериленовую фрак--, цию двухстадийного дегидрирований изопентана, содержащую в сумме, мас.%: U,uC- итранс-пиперилена 64, Oi,Tsi3onрена 8,О, амиленов 24,0, ииклопентадиена 2,6, углеводородов и С 1,5, пешганов О,5 Сюда же вводят 0,ОО1 мас. (к шияге) промотора, смеси метилэтилкетона О,ООО65 мае. % и ацетона 0|ООО35 мас.%. Соотношение Т, С /промотор составляет 435,6. Температура в полимеризаторе поддерживает

ся 115 С, время пребывания сырья 25 мин, концентрация уайт-спирита 33 мас.%, Tt С 64 -0,44 мас.%. Э нейтрализатор подают под давлением газообразный аммиакт со скоростью

0,О4 г/ч. Выходящий потоком 12 полимеризат имеет сухой остаток при 150 ® С 65,0 мае. %, т.е. выход пленкообразующего 99% от теории, температура его размягчения 35 С. В смеситель 13 сиккатив подают со скоростью 5,0 г/ч. В течение 1 ч. работы установки получают ЮЗ, 1 г синтетической олифьг, характеризующейся следующими показателями: кислотное чиоло 0,6 мг КОН/1г, время высыхания до третьей степени 3 ч, цвет по иодометрической шкале ЗО, совместимость с олифой оксоль полная, условную вязкость при 20 -f 0,5°С по ВЗ-4 15 с.

Полученная пленка имеет через 24 ч твердость по маятниковбму прибору М-3 О,70 усл.ед,, водостойкость при 2О®С 24 ч, кислостойкость в 10%- .ой нее при 12 ч.

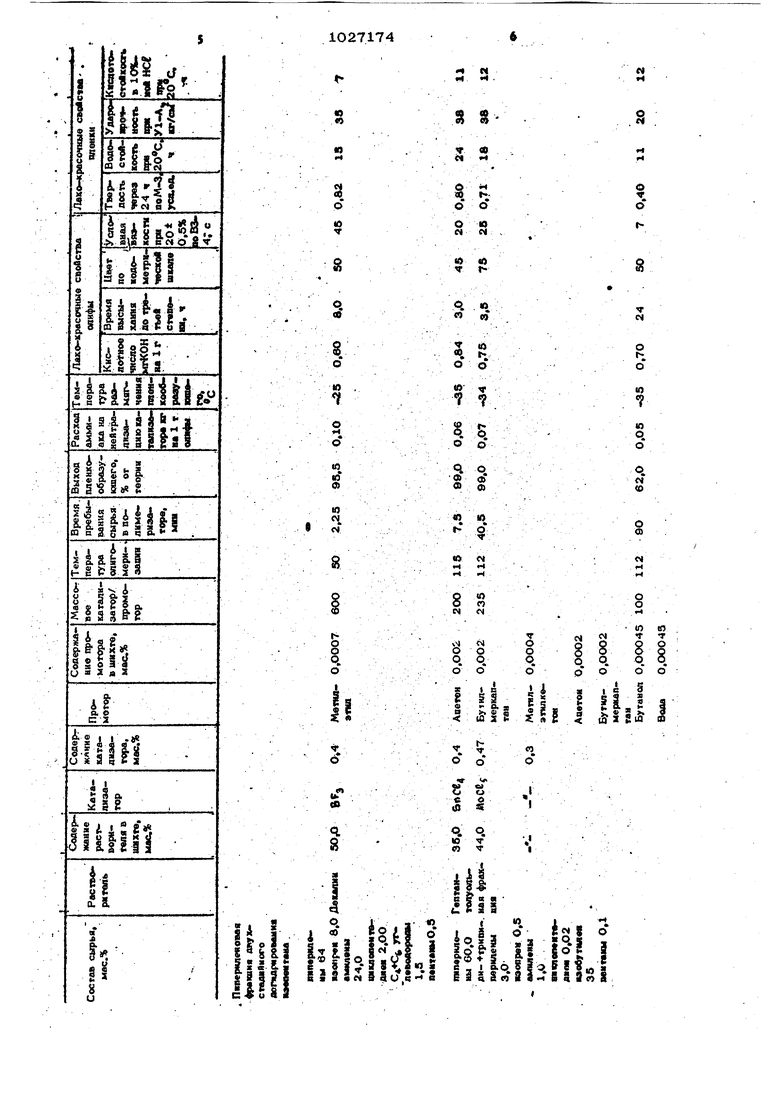

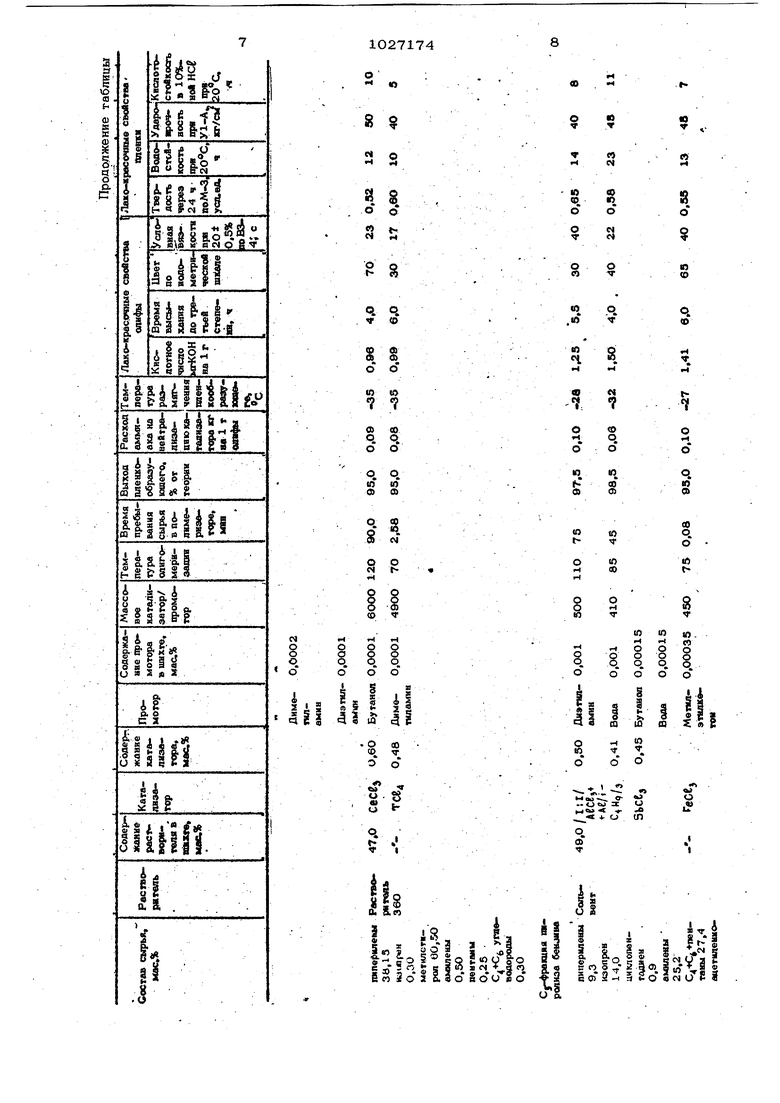

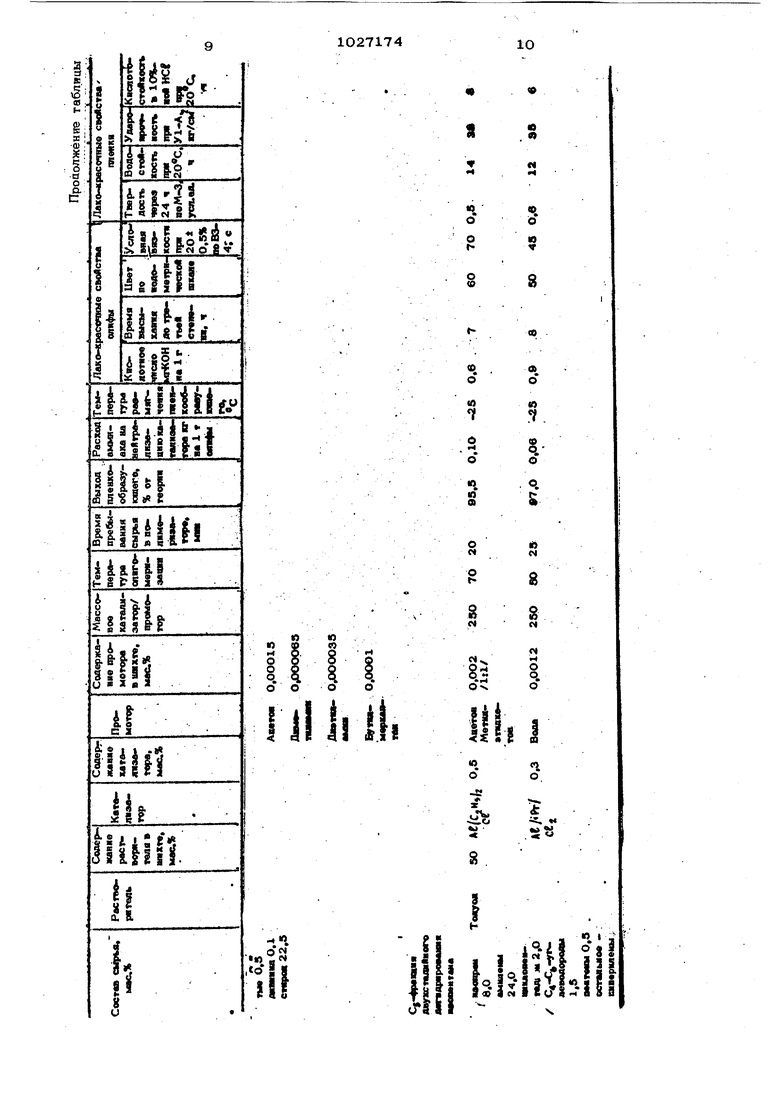

Результаты получения синтетической олифы в условиях примера при маосовом кислота/промотор 2ОО-60ОО в присутствии других растворов кислот и«из другого сырья представлены в таблице.

м

ч С4

21

И

« «

ГХ и.

iil.

Ш и

о ю

8

S $

т «

М 4

о

т

о

10 «о

S

ч- гр. в

Г С4

со сф

§i

и

ю

ё

ji|H|:f

о

II11 its §

4

о

Aio

S

«

ф HI МГ

g-gle

0)

«

N

в оГ

1 4 I S

в is. 11

ь ё I 8

i

3 8 Н t I о. о о о в р в 13 и и g.

s.

iliil

о

I г я 3

i е

1

Ч о

i Sa gg i i IS 8 n я u 5, e M о .llll

О h;

О 10

7

ю о о

ч

м

0

«

о

CD

м

м

«ч

rt

«) п м

ю

ю т

f

м

ТГ

м

о о о.

м

о о

S I с S

ri

3 5 3

ise I hl

. Л;

CO

o

SCJ о

« Л .oS|o6 V.ni Ssl SltjS S gi§Sn8|. °M -8 Ht sA. I®-Ч 1 hi

1М ,

.

и fg

о I

Иг 6

н

ю U

ги

5Т

kl «м в

...

J § Is о 8-у

Ml

Я в g а (F

о «

8

o

ю

о

со N

«

-I

§

« ю

ю

8

Ф о о

о

о

;

о

я

г

о о

§

ю ф t- 8

q q

q ч- «о

(О

iS±ili

liiiHIilb.

iisiinb iIs Ii i

g I S g g S ;

A J.,;

3 Ib S

lilii

n iJ

u

g.S

Ш в

i i i

Illlt

q Ф н (. о и,

О q m Р. о

я 3 и и С

M

8 о

о

ё.

ей О)

1 i 1111 в

Э n

§

о

«о

7

If

со

о

q

гН

о

о

q S

q

т

а

о О

« ri

Q i

л о .w

U

tn

q a

4H|a &

5

о гю

о «

8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2086568C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗОВАТЕЛЯ | 2000 |

|

RU2194723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2116320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2084464C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2068854C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1999 |

|

RU2150477C1 |

| Способ получения синтетической олифы | 1982 |

|

SU1030375A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1998 |

|

RU2140427C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2081885C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2089581C1 |

СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСЖОЙ ОЛИФЫ путем соолигомеризации компонентов пипериленсодержащих углеводородных смесей при 50-120 С в присутствии галогенидов металлов или алкилгалогенидов алюминия в качестве катализаторов и углеводородного растворстеля, lo тличаюши йс я тем, что, с целью увеличения выхода пленко образующих олшхм еров, процесс проводят в присутствии промотирующих доба ВОВ, выбранных из группы, содержащей метилэтилкетон, ацетон, диметиламин, бутанол, воду, бутилмеркаптан и их смеси, при массовом соотношении ката(/газатсфа и промотирующих добавок от 2ОО : 1 до 6ООО : 1.

ф о

(О

«

о. Si

n «

и м

8 8

N

с

W

.

о 11 102 Как слеаует из таблицы, в присутствии 0,4-О, 6 мас,% кислоты пленкообразуюшее с температу юй размягчени$ ЗО-/-25/ С образуется с выходом 05-100% без офазования побочных гфодуетов paqpymsHHH катализатора. При снижении Жйссового катализа,тор/промотор.до 100 выход пленкообразующего снилаатся до 62 %. Применение изо етёния позволит снизить в 2-32 раза расход катал 17412 ;. затора, исключить образование побочных продуктов его paзpyшвния повысить выход пленкоофазующего с 18-вО% до 95-100%, снизить окраску 5 олифы с 150-200 ед. ИМШ до ЗО-70 ед. ИМШ и исключить ее неприятный токсичный запах. Способ позволяет упростить стадмо вьзделения оглигомеров, не требуется 0 отделения продуктов разрушения ката лизатора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Регистратор для дел | 1925 |

|

SU690A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| кл | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-11—Подача