Изобретение относится к технологии получения пленкообразующих материалов, в частности, для приготовления лаков, эмалей, и может быть использовано в нефтехимической промышленности.

Растворимые в доступных малотоксичных растворителях сополимеры пиперилена с температурой размягчения выше 90oC используют в качестве самостоятельных водо- и атмосферостойких пленкообразователей [1].

Технико-экономические показатели производства и качество катионных пленкообразующих нефтеполимерных смол (КПНПС) предпочтительнее, чем анионных, радикальных или ион-радикальных [2].

Одним из наиболее доступных видов сырья для производства КПНПС является побочный продукт этилен-пропиленовых производств пиролизом нефтепродуктов - "легкая смола" (пироконденсат), точнее, сопряженные диены, дициклопентадиен (ди-ЦПД), винилароматические углеводороды и трет-олефины, содержащиеся в C6- и в C6-C10-фракциях в суммарном количестве 73-325 кг на 1 т этилена. C5-фракцию перед ее использованием обычно термостатируют при 120-150oC в течение 0,5-5,0 ч для димеризации по Дильсу-Альдеру содержащегося в ней ЦПД, выделяют кубовую фракцию ди-ЦПД отгонкой C5-углеводородов [3]. Последние фракционируют на сырые изопреновую, пипериленовую и пентанамиленовую фракции [4]. C6-C10-фракцию используют в "сыром" виде или после выделения C8-C9- или C9-фракции [5].

Наиболее близким - прототипом является способ получения КПНПС сополимеризацией компонентов C8-C9-фракции пиролиза нефтепродуктов с компонентами пиперилен- и изоамиленсодержащей фракцией субфракционирования пиролизной C5-фракции в присутствии углеводородного раствора BF3 и промотора диэтилового эфира при температуре около 30oC в 2 ступени с подачей в зону I ступени C8-C9-фракции и части раствора смеси BF3 и диэтилового эфира. Время пребывания в зоне - 2 ч. Полученный раствор форполимера подают в зону II ступени, куда также подают вторую часть раствора смеси BF3 с промотором и пиперилен-изоамиленовую фракцию из расчета (C5-фракция): (C8-C9-фракция) = 0,25 : 1 по массе, время пребывания в зоне 3 ч, конечная концентрация катализатора 0,25 мас. %. Полимеризат подают в зону дезактивации катализатора с интенсивным перемешиванием, куда также подают горячую водную щелочь, затем дезактиват промывают водой, сушат безводным сульфатом натрия, отгоняют под вакуумом легкие балласты и растворяют КПНПС в углеводородном растворителе для приготовления лакокрасночной композиции. Выход КПНПС 92-97% от теории, температура размягчения 30-135oC [6].

Недостатком способа является экологическая опасность производства, как следствие сброса химически загрязненных сточных и токсичных твердых отходов из узла дезактивации катализатора, а также недостаточная водо- и кислотостойкость покрытия.

Целью изобретения является снижение себестоимости и повышение качества КПНПС (водо- и кислотостойкость покрытия).

Цель достигается тем, что в качестве промотирующей добавки используют смесь низшего карбонильного соединения с водой, на первой стадии используют C5-фракцию, включающую пиперилен и третамилены, в количестве 1,0-7,5% от массы мономеров, и поддерживает количество катализатора 1,4-4,2 мас.%, при массовом соотношении катализатор : промотирующая добавка равном (18-26) : 1, на 2-ую ступень подают пиперилен- и третамиленсодержащую фракцию и поддерживают массовое соотношение четыреххлористый титан : промотирующая добавка равным (17-24) : 1, дезактивацию катализатора осуществляют окисью пропилена.

Нами обнаружено, что при указанном порядке дозировки конечной реакционной смеси те же молекулярно-массовые и лакокрасочные характеристики КПНПС, что и в прототипе, достигаются при уменьшении расхода дорогостоящих тетрахлорида титана и, как следствие, окиси пропилена в 2,0-15,0 раз. Это, вероятно, связано с тем, что сополимеризация ди-ЦПД с изопреном и/или винилароматическими углеводородами протекает с гораздо меньшими значениями констант скорости переноса цепи на мономеры, чем при их сополимеризации с пипериленом (и изоамиленами). Кроме того, образующийся в I ступени форполимер имеет характер "живучего" и способен блок-сополимеризоваться с пипериленом и, например, изоамиленами с аналогичным вышеуказанному снижением эффективных констант скорости переноса цепи на мономер, вероятно, благодаря своеобразному эффекту "матрицы". В результате отпадает необходимость в "вулканизации" макромолекул тетрахлоридом титана, расход которого, а следовательно, и окиси пропилена снижается в 2-15 раз.

Для получения КПНПС по настоящему предлагаемому изобретению используют сырые фракции ди-ЦПД, изопреновую, пипериленовую и, например, C6-C10-, C8-C10- или C9-фракцию субфракционирования "легкой смолы пиролиза" после их предварительной азеотропной осушки. Конечная "гипотетическая" мономерная смесь содержит, мас.%: ди-ЦПД 18,7-40,5, следы содимеров (метил-)ЦПД с изопреном (ИП) и пипериленом (ПИ) 8,9, следы содимеров ИП и ПИ 3,9, следы сотримеров сопряженных диенов (СД) 3,6, (алкил-)безнолы (АБ) 0,4-20,4, н-олефины, парафины и нафтены C4-C10 3,2-22,6, ПИ 4,6-11,0, ИП 0,8-40,4, следы 2-метилбутенов-1,2 (трет-изоамиленов, ТИА) 12,8, следы циклопентена и метиленциклобутана (ЦБ) 1,2, следы бутина-2 1,7, например, винилароматические углеводороды (ВУАВ, стирол, метилстиролы, инден, винилтолуолы, дивинилбензолы) 15,2-16,2. Мономерная смесь, подаваемая в зону I ступени, содержит, мас.%: (со)ди-ЦПД 21,8-55,0, следы содимеров ИП и ПИ 9,3, следы сотримеров СД 3,8, АБ 0,4-23,5, н-олефины, парафины и нафтены C5-C10 3,3-21,0, ИП 0,9-42,4, ПИ в смеси с трет-олефинами 1,0-7,5, следы ЦБ 0,2, следы бутина-2 1,8, следы СД 1,6, следы C4-углеводородов 3,3 и, например, ВАУВ 17,5-19,6. Содержание тетрахлорида титана в конечной реакционной смеси II ступени 1-2,5%, т.е. в зоне I ступени 1,4-4,2%.

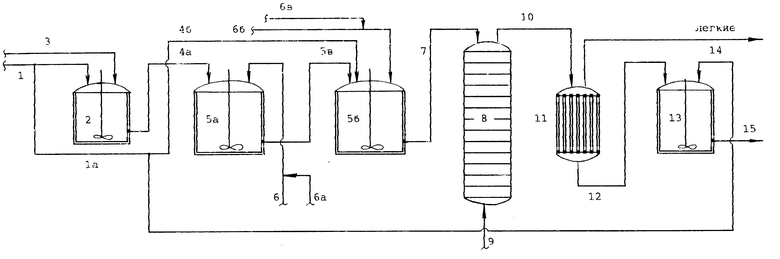

Процесс осуществляется по следующей схеме. Потоком 1 подают углеводород, потоком 3 - тетрахлорид титана. Полученный раствор катализатора потоком 4а подают в полимеризатор-форреактор 5а. Сюда же потоком 6 подают смесь фракции ди-ЦПД, ИП и/или ВАУВ и, например, часть ПИ- и/или изоамиленсодержащей фракции с потоком 6а - первую часть промотирующей смеси. В этой зоне I ступени устанавливается концентрация катализатора 1,4-4,2 мас.%, суммарная концентрация углеводородного растворителя и "балластных" углеводородов, поступающих в составе мономерсодержащих фракций 33,0-58,9 мас.% (остальное - прореагировавшие и непрореагировавшие мономеры и промотирующая смесь). Конверсию мономеров в этом аппарате поддерживают, в среднем, в интервале 90-98%. Так же, как и в прототипе, вторую часть промотирующей смеси потоком 6б подают во второй полимеризатор 5б. Сюда же потоком 5в направляют форполимер, а потоком 6в - фракцию пиперилена или ее остаток. В этом аппарате протекает блок-сополимеризация форполимера с пипериленом и другими непредельными углеводородами (в т.ч. изоамиленами). Суммарная конверсия мономеров в этом аппарате достигает 99,99-100,00%. Сырье почти полностью расходуется на получение КПНПС, выход которого, как и в прототипе, составляет 99,5-100,0% от теории. Температура размягчения получаемой КПНПС 95-140oC. Выходящий из второго полимеризатора полимеризат потоком 7 направляют в насадочный дезактиватор 8, куда также потоком 9 подают дезактивирующую смесь, содержащую, мас. %: окись пропилена 70, метанол 10 и хлорпарафин 20. Дезактиват потоком 10 направляют в испаритель 11, из верха которого отводят парафины, н-олефины и (алкил)ароматические углеводороды C5-C7. Дегазат потоком 12 направляют в смеситель 13, куда также потоком 14 подают углеводородный растворитель. Выходящий потоком 15 раствор КПНПС (лак) характеризуется: содержанием сухого остатка 55-70 мас.%, условной вязкостью по ВЗ-4 при комнатной температуре 20-45 с, цветом 20-160 ед. ИМШ, кислотным числом 0,5-1,0 мг КОН/г, временем высыхания до "3" степени 3-12 ч. Получаемое глянцевое покрытие через 24 ч после нанесения характеризуется: твердостью 0,50-0,65 усл. ед. по М-3, прочностью при изгибе 1 мм по ШГ-1, водостойкостью при комнатной температуре более 120 ч, кислотостойкостью (10%-ная HCl) 72-144 ч, адгезией к металлу 1 балл.

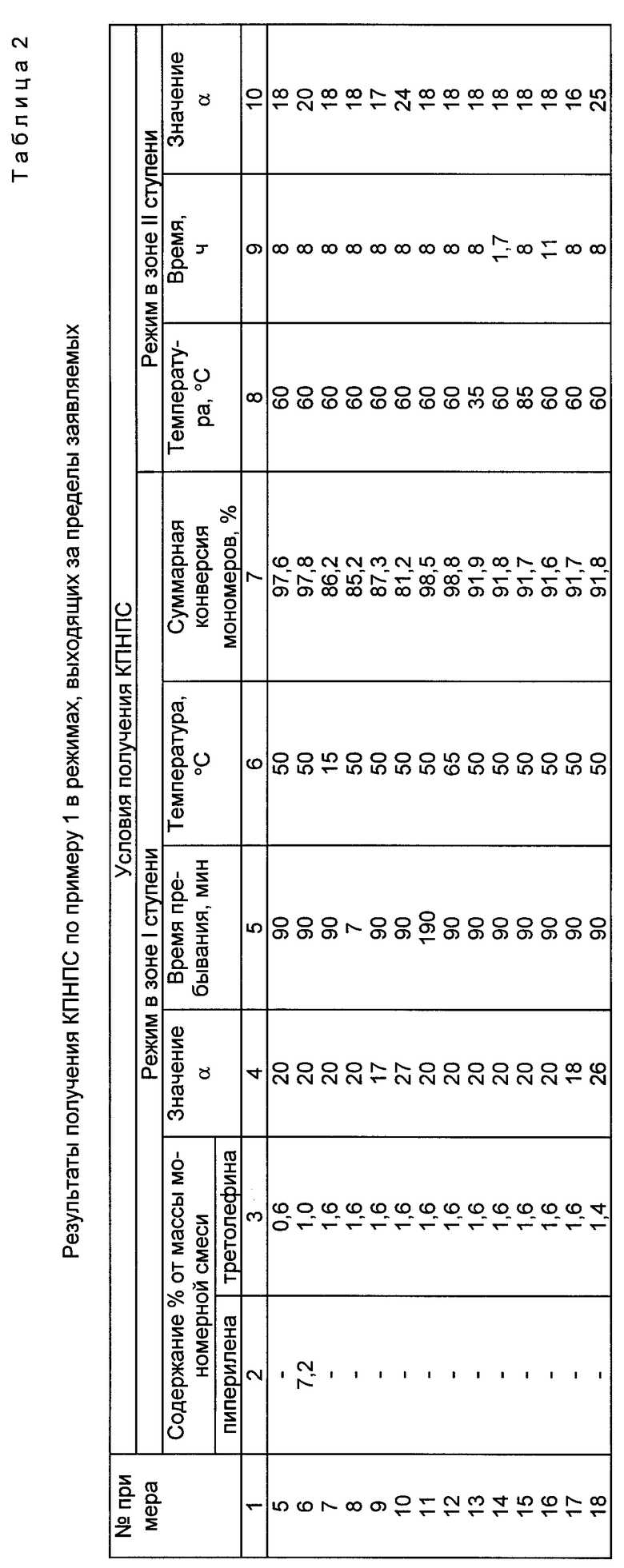

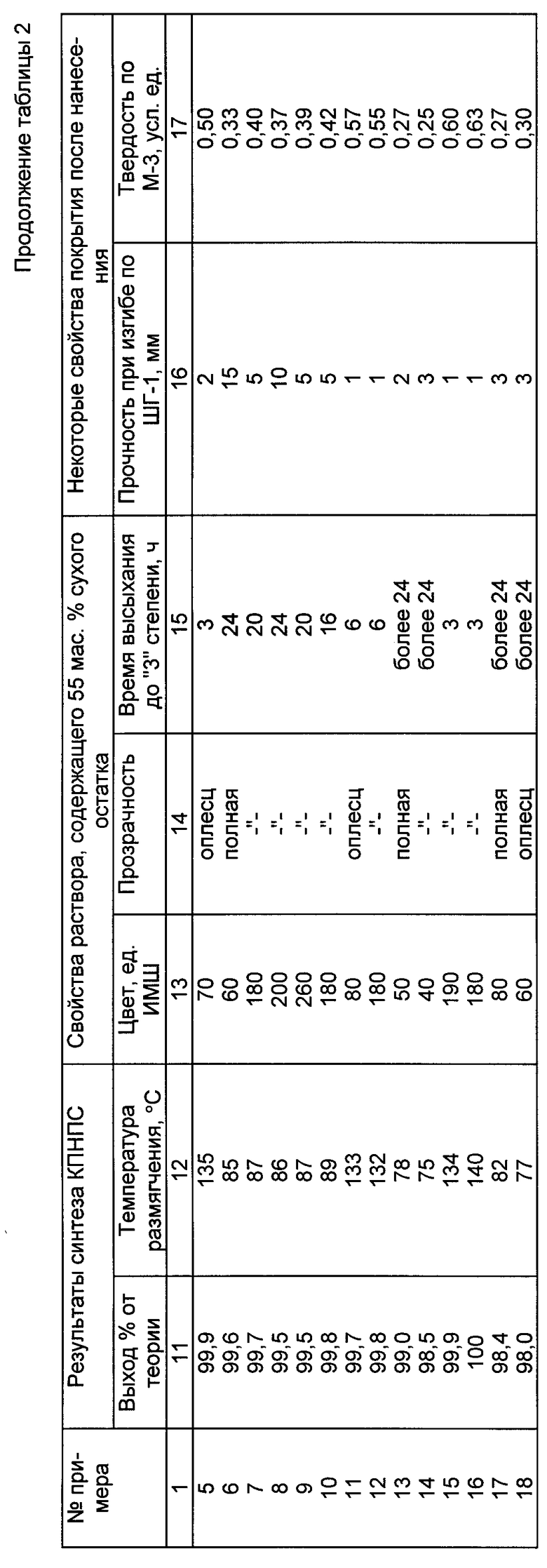

Если концентрацию пиперилена и/или третолефина в мономерной смеси I ступени снизить менее, чем до 1,0% (пример 5 сравнительной табл. 2), снижается прозрачность КПНПС, вероятно, вследствие протекания консекутивного микрогелеобразования. Если концентрацию пиперилена и/или третолефина в мономерной смеси I ступени увеличить более, чем до 7,5 мас.% (пример 6 табл. 2), снижается температура размягчения КПНПС, растет время высыхания лака и снижается эластичность покрытия.

Если конверсию мономеров на I ступени снизить менее, чем до 90% за счет снижения температуры менее, чем до 20oC (пример 7 табл. 2), времени пребывания менее, чем до 10 мин (пример 8 табл. 2), снижения значения α менее, чем до 18 (пример 9 табл. 2) и/или увеличения более, чем до 26 (пример 10 табл. 2), снижается температура размягчения и растет окраска КПНПС.

Если конверсию мономеров на I ступени увеличить более, чем 98% за счет увеличения времени пребывания в зоне I ступени более, чем до 180 мин (пример 11 табл. 2) и/или температуры более, чем до 60oC (пример 12 табл. 2), снижается прозрачность растворов КПНПС (лака).

Если температуру в зоне II ступени снизить менее, чем до 40oC (пример 13 табл. 2) и/или время пребывания менее, чем до 2 ч (пример 14 табл. 2), снижается температура размягчения и выход КПНПС.

Если температуру в зоне II ступени поднять более, чем до 80oC (пример 15 табл. 2) и/или время пребывания более, чем до 10 ч (пример 16 табл. 2), растет окраска КПНПС.

Если значение α в зоне II ступени снизить менее, чем до 17 (пример 17 табл. 2) и/или увеличить более, чем до 24 (пример 18 табл. 2), снижает выход КПНПС и качество покрытия.

Пример 1. В смеситель 1 емкостью 10 мл со скоростью 1,28 мл/ч подают безводный тетрахлорид титана и со скоростью 23,37 мл/ч осушенный сольвент. Выходящий из смесителя потоком 4а раствор 9,86 мас.% TiCl4 направляют в термостатируемый при (50 ± 1)oC полимеризатор 5а емкостью 114,9 мл, куда также потоками 6 и 6а со скоростью 51,96 мл/ч. подают смесь, мас.%: фракции ди-ЦПД 39,0, фракции изопрена 25,33, C5-C10-фракции 35,42, промотирующая смесь (раствора 8,0 мас.% воды в ацетоне) 0,25.

В зоне I ступени устанавливаются в равновесии следующие параметры: время пребывания, в среднем, 90 мин; концентрация, мас.%: тетрахлорида титана 3,33, насыщенных (в т.ч. ароматических) углеводородов и н-олефинов 58,89, прореагировавшие и непрореагировавшие мономеры - остальное; значение α = 20. В составе мономерной смеси I ступени, мас.%: изобутилена 1,6, н-бутенов, бутанов и бутадиена в сумме 1,7, изопрена 16,1, ЦПД и (со)ди-ЦПД в сумме 21,8, бензола и алкилбензолов 23,5, (метил-)стиролов 2,8, винилтолуолов 13,4, индена 1,3, алифатических углеводородов C6 и выше в сумме 4,6. Выходящий потоком 5в форполимеризат подвергают анализу (конверсия мономеров, в среднем, 91,8% по данным газожидкостной хроматографии, осуществленной в условиях прототипа) и направляют в термостатируемый при 60oC полимеризатор 5б емкостью 345,4 мл, куда также потоком 4б со скоростью 23,37 мл/ч подают сольвент, а потоками 6б и 6в с суммарной скоростью 17,59 мл/ч подают раствор 0,08 мас. % вышеуказанного промотирующего раствора (воды в ацетоне) во фракции пиперилена. Гипотетический состав конечной мономерной смеси (в предположении, что конверсия мономеров в полимеризаторе 5а равна нулю), мас. %: углеводороды C4 2,85, пентаны 11,47, изопрен 13,98, пиперилен 7,84, ди-ЦПД и ЦПД 19,00, бензола и алкилбензолы 20,48, алифатические углеводороды C6 и выше 8,23, (метил-)стиролы 2,44, винилтолуолы 12,59 и инден 11,12. В зоне II ступени устанавливаются следующие параметры: время пребывания, в среднем, 8 ч, концентрация TiCl4 - 2,2%, значение α = 18 : 1. Выходящий поток 7 подвергают анализу (конверсия мономеров 100%) и направляют в нейтрализатор 8, в который также потоком 9 со скоростью 2,13 мл/ч подают дезактивирующую смесь. Выходящий из дегазатора потоком 12 со скоростью 50,02 г/ч дегазат подвергают анализам по методикам прототипа. Содержание сухого остатка в дегазате составляет 81,6%, температура его размягчения 127oC, среднечисловая молекулярная масса 28950,  = 2,4, ММР - унимодальное, выход КПНПС - 99,9% от теории. Поток 12 направляют в смеситель 13, куда также со скоростью 24,20 г/ч подают сольвент. В течение 1 ч работы установки получают 74,22 г прозрачного раствора КПНПС (лака), характеризующегося нижеследующими показателями: содержание сухого остатка 55 мас.%, условная вязкость 20 с, при комнатной температуре, цвет 70 ед. ИМШ, кислотное число 0,8 мг КОН/г, время высыхания до "3" степени 8 ч. Получаемое глянцевое покрытие через 24 ч после нанесения характеризуется твердостью по М-3 0,55 усл. ед., прочностью при изгибе по ШГ-1 1 мм, водостойкостью при комнатной температуре 648 ч, кислотостойкостью (10% HCl) 120 ч, адгезией к металлу 1 балл.

= 2,4, ММР - унимодальное, выход КПНПС - 99,9% от теории. Поток 12 направляют в смеситель 13, куда также со скоростью 24,20 г/ч подают сольвент. В течение 1 ч работы установки получают 74,22 г прозрачного раствора КПНПС (лака), характеризующегося нижеследующими показателями: содержание сухого остатка 55 мас.%, условная вязкость 20 с, при комнатной температуре, цвет 70 ед. ИМШ, кислотное число 0,8 мг КОН/г, время высыхания до "3" степени 8 ч. Получаемое глянцевое покрытие через 24 ч после нанесения характеризуется твердостью по М-3 0,55 усл. ед., прочностью при изгибе по ШГ-1 1 мм, водостойкостью при комнатной температуре 648 ч, кислотостойкостью (10% HCl) 120 ч, адгезией к металлу 1 балл.

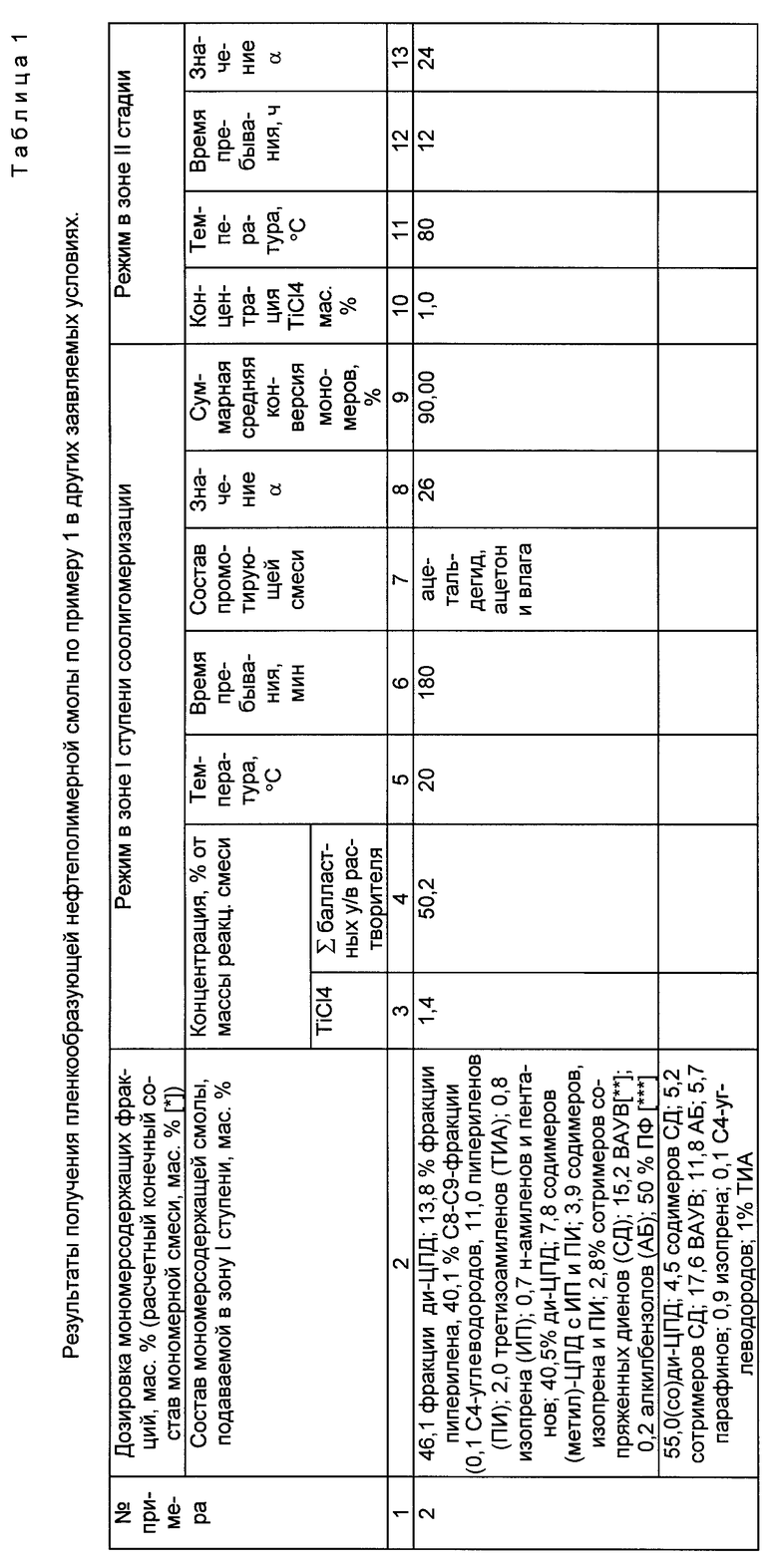

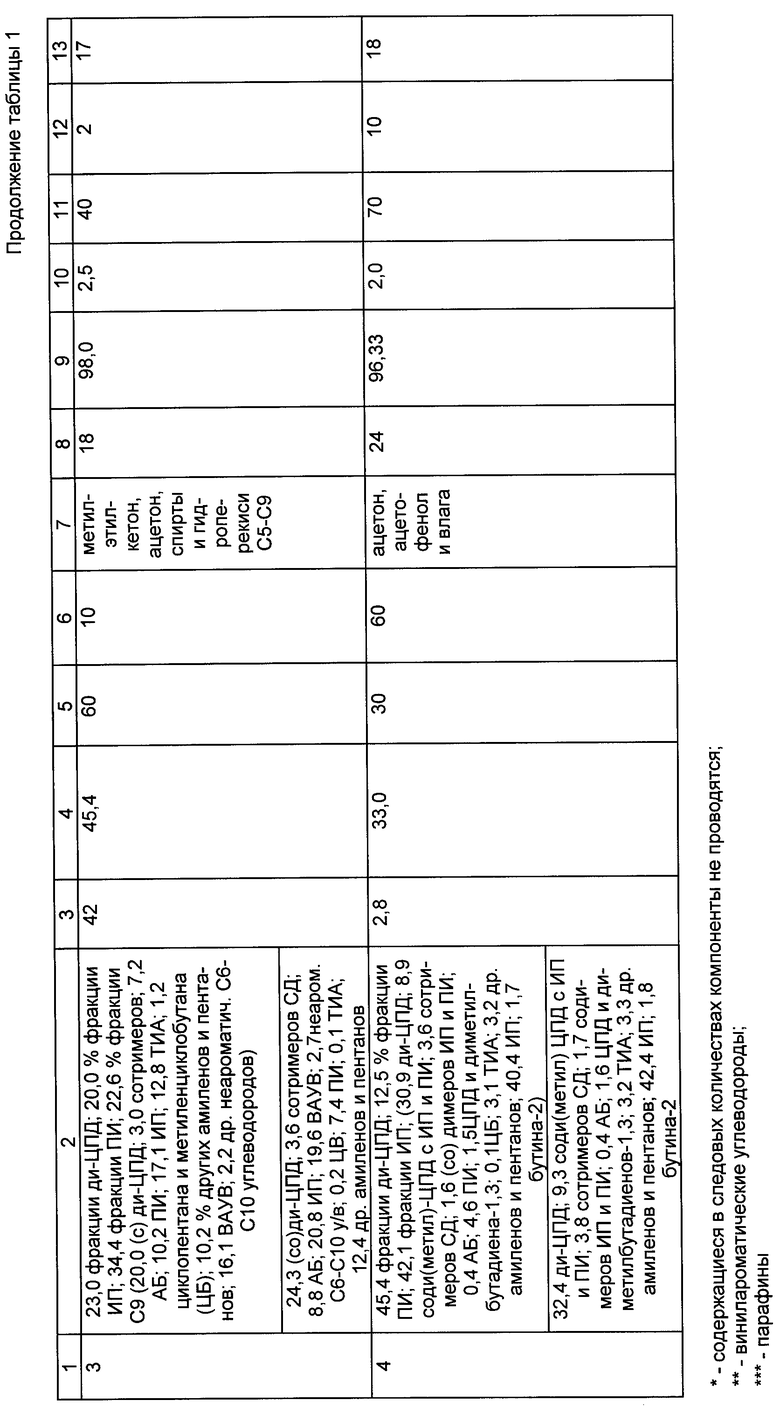

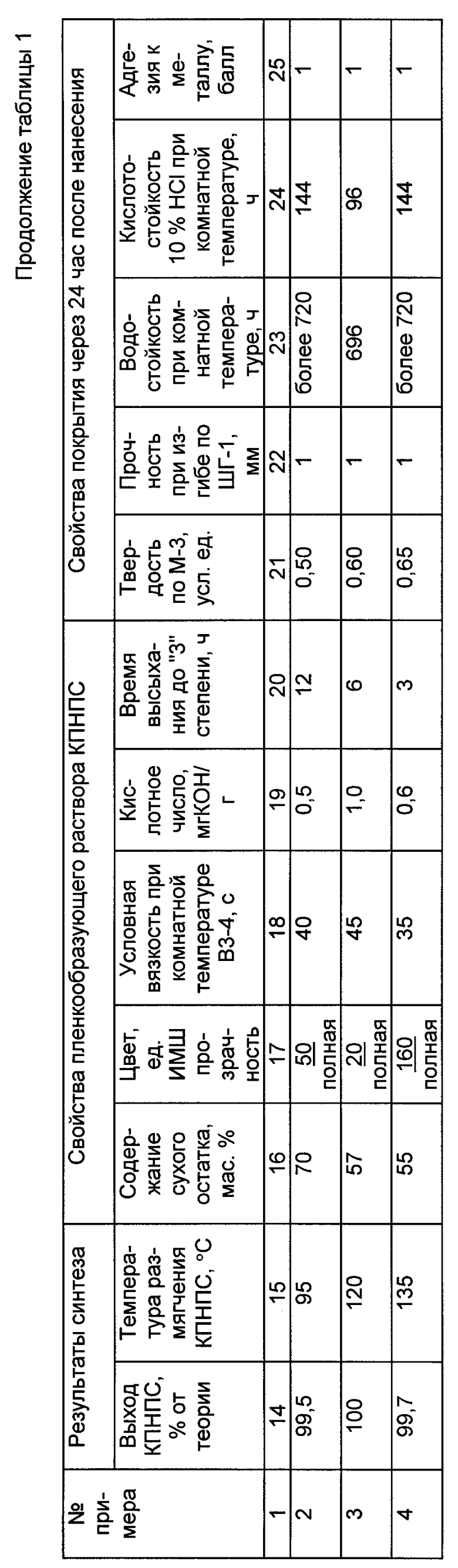

Примеры 2-4 (табл. 1). Варьируют в заявляемых пределах мономерное сырье, концентрацию TiCl4, температуру, время пребывания и значение α на каждой ступени, а также конверсию мономеров на первой. Как следует из таблицы, дозировка фракции ди-ЦПД в смеси с фракцией изопрена и/или виниларометического углеводорода в I ступень, а фракции пиперилена с различным содержанием амиленов во II степень с поддержанием значения α в зоне I ступени в интервале (20-26) : 1, а в зоне II ступени - в интервале (17-24) : 1 позволяет, сохраняя качество КПНПС на уровне прототипа, снизить себестоимость КПНПС за счет снижения расхода дорогостоящих тетрахлорида титана и дезактивирующего агента на базе окиси пропилена в 2-15 раз и одновременно повысить водо- и химическую стойкость покрытия.

Примеры 5-15 (сравнительные, см. табл. 2). КПНПС получают по примеру 2. Варьируя один из параметров каждой из ступеней за пределы заявляемых, остальные сохраняют по примеру 1. При варьировании концентрации тетрахлорида пропорционально варьируют количество подаваемой в нейтрализатор 8 смеси окиси пропилена, сохраняя массовое соотношение смесь: TiCl4 = const = 4,4.

Применение изобретения позволит снизить себестоимость КПНПС (разница между экономией средств от снижения в 2-15 раз расхода дорогостоящих тетрахлорида титана и окиси пропилена, а также дополнительными затратами на субфракционирование C5-фракции во всех случаях положительно, существенна и растет по мере снижения расхода тетрахлорида титана), а также повысить качество покрытия.

Список использованной литературы

1. Думский Ю.В. Нефтеполимерные смолы.-М.: Химия, 1988, с. 108.

2. Колбасов В.Ф., Д.Ф. Кутепов, Б.И. Кульчицкий. Материалы XI научно-технической конференции молодых ученых. Секция химии и технологии полимеров. Рукопись депонирована в ВИНИТИ 25.06.75, N 1908-75, Деп. Д.Ф.Кутепов и др. N 2847-75.

3. Патент Великобритании N 1538057; 1375; Патент США N 4184362, 1976.

4. Беренц А.Д., Трифонова С.В. и др. Опыт переработки пироконденсата на крупнотоннажной этиленовой установке.-М.: ЦНИИТЭНефтехим, 1983; Ю.В. Думский, А. Д. Беренц, Л.В. Козодой, Т.И. Мухина. Нефтеполимерные смолы. Тем. обзор ЦНИИТЭНефтехим, 1983.

5. Ссылка [1, с. 14].

6. Патент ФРГ N 2014424, кл. C 08 F 15/40, C 09 J 3/12, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2116320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2081885C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1999 |

|

RU2150477C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2086568C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2084464C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗОВАТЕЛЯ | 2000 |

|

RU2194723C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗОВАТЕЛЯ | 1999 |

|

RU2161629C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1994 |

|

RU2068854C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2089581C1 |

Изобретение относится к технологии получения пленкообразующих материалов, для приготовления синтетических лаков, эмалей. Пленкообразующую нефтеполимерную смолу (КПНПС) получают путем сополимеризации непредельных углеводородов, содержащих C8-C9-фракции, C5-фракции пиролиза нефтепродуктов в присутствии каталитической системы, включающей TiCl4, промотирующую добавку, и углеводородного растворителя в 2 ступени. Расчетное количество TiCl4 подают на I ступень, а мономерсодержащие фракции и промотирующую добавку, в качестве которой используют смесь низшего карбонильного соединения с водой, дозированно подают на обе ступени, при этом массовое соотношение TiCl4:промотирующая добавка поддерживают на I ступени равным 18-26:1, а на II ступени - 17-24:2, причем на I ступени используют в количестве 1,0-7,5% от массы мономеров C5-фракцию, включающую пиперилен и третамилены. Осуществляют дезактивацию катализатора окисью пропилена и отгонку легких углеводов. Использование изобретения позволяет снизить себестоимость КПНПС и повысить качество покрытия. 1 ил., 2 табл.

Способ получения пленкообразующей нефтеполимерной смолы путем сополимеризации непредельных углеводородов, содержащихся в C8 - C9-фракции, C5-фракции пиролиза нефтепродуктов, и сопряженных диенов в присутствии каталитической системы, включающей четыреххлористый титан, промотирующую добавку, и углеводородного растворителя в две ступени с дозировкой на каждую ступень мономерсодержащей фракции и промотирующей добавки с доведением конверсии мономеров на 1-ой ступени до 90 - 98%, с последующей дезактивацией катализатора и отгонкой легких углеводородов, отличающийся тем, что в качестве промотирующей добавки используют смесь низшего карбонильного соединения с водой, на первой стадии используют C5-фракцию, включающую пиперилен и третамилены, в количестве 1,0 - 7,5% от массы мономеров и поддерживают количество катализатора 1,4 - 4,2 мас.% при массовом соотношении катализатор - промотирующая добавка, равным 18 - 26 : 1, на 2-ую ступень подают пиперилен- и третамиленсодержащую фракцию и поддерживают массовое соотношение четыреххлористый титан : промотирующая добавка, равным 17 - 24 : 1, дезактивацию катализатора осуществляют окисью пропилена.

| DE, патент 2014424, кл | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1998-08-10—Публикация

1993-07-01—Подача