Изобретение относится к обработке металлов давлением, а именно к способам правки деталей цилиндрической формы, например валов, и может быть использовано в машиностроении и ремонтном производстве.

Цель изобретения - повышение качества правки за счет снижения остаточных напряжений и расширение технологических возможностей путем обеспечения возможности правки изделий сложной ступенчатой формы и из различных материалов.

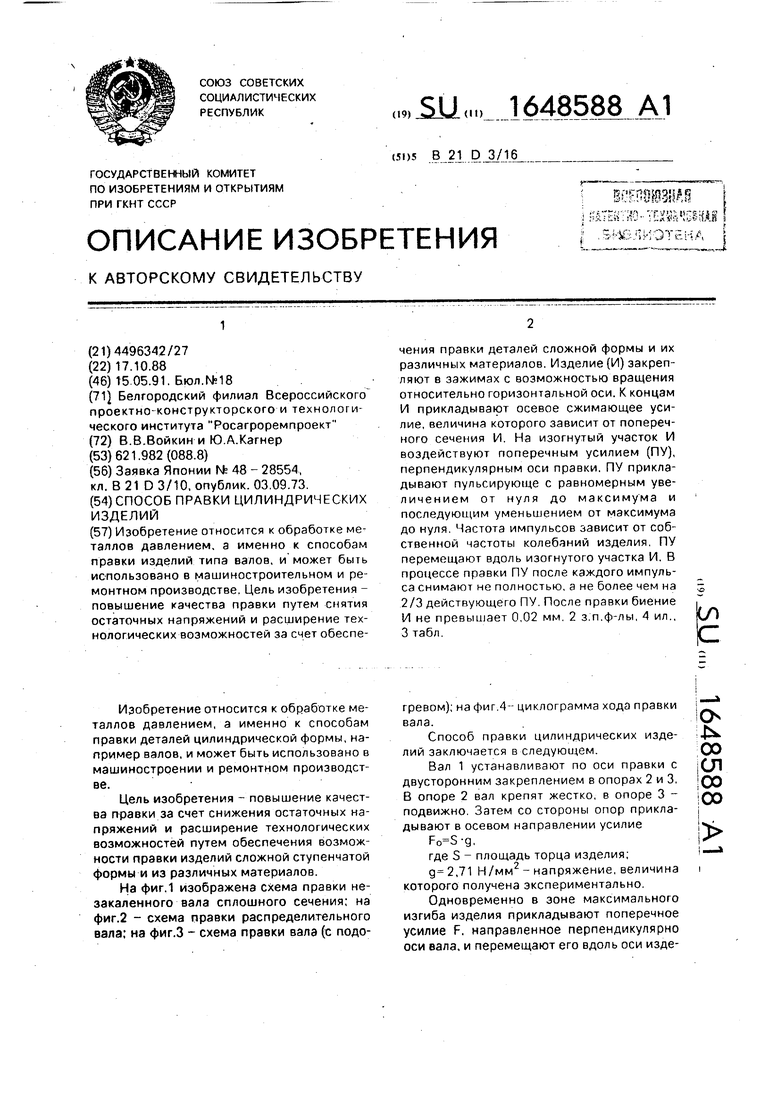

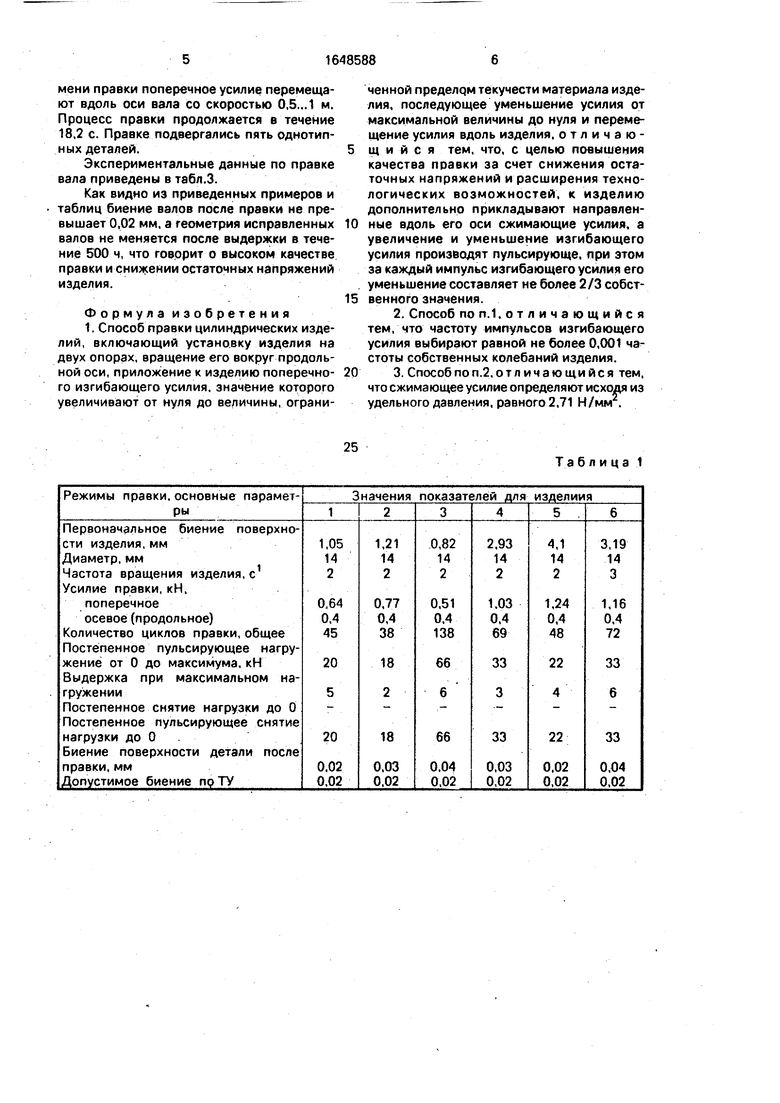

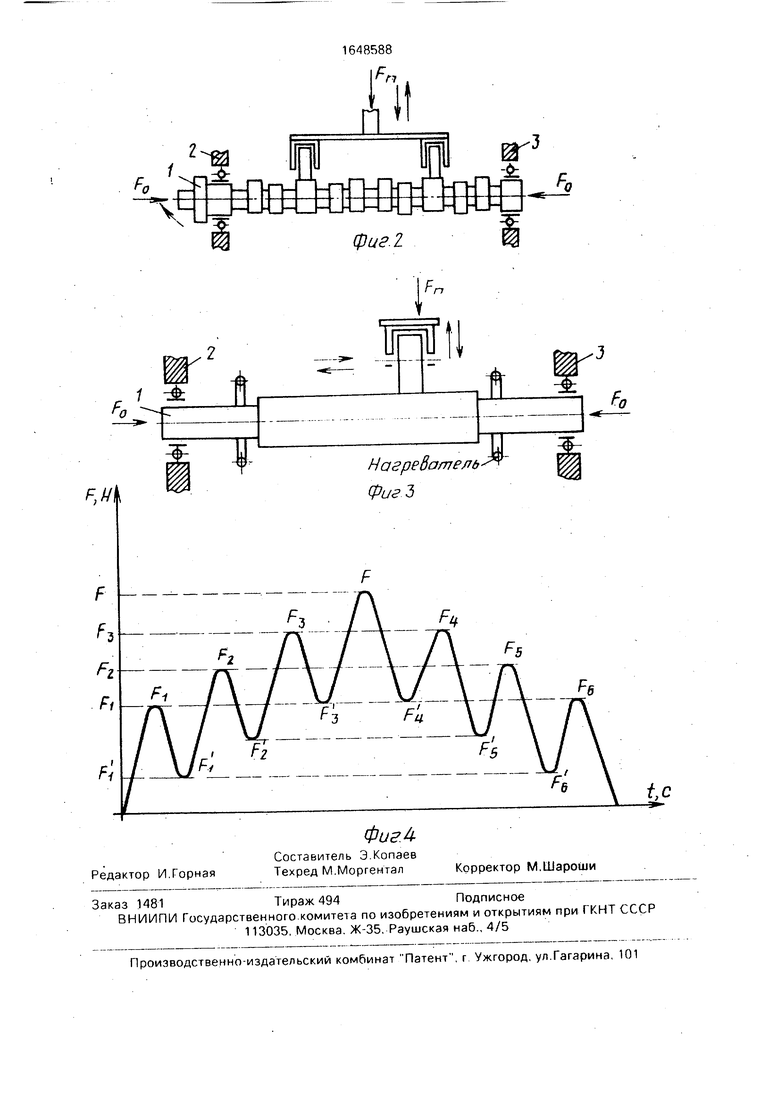

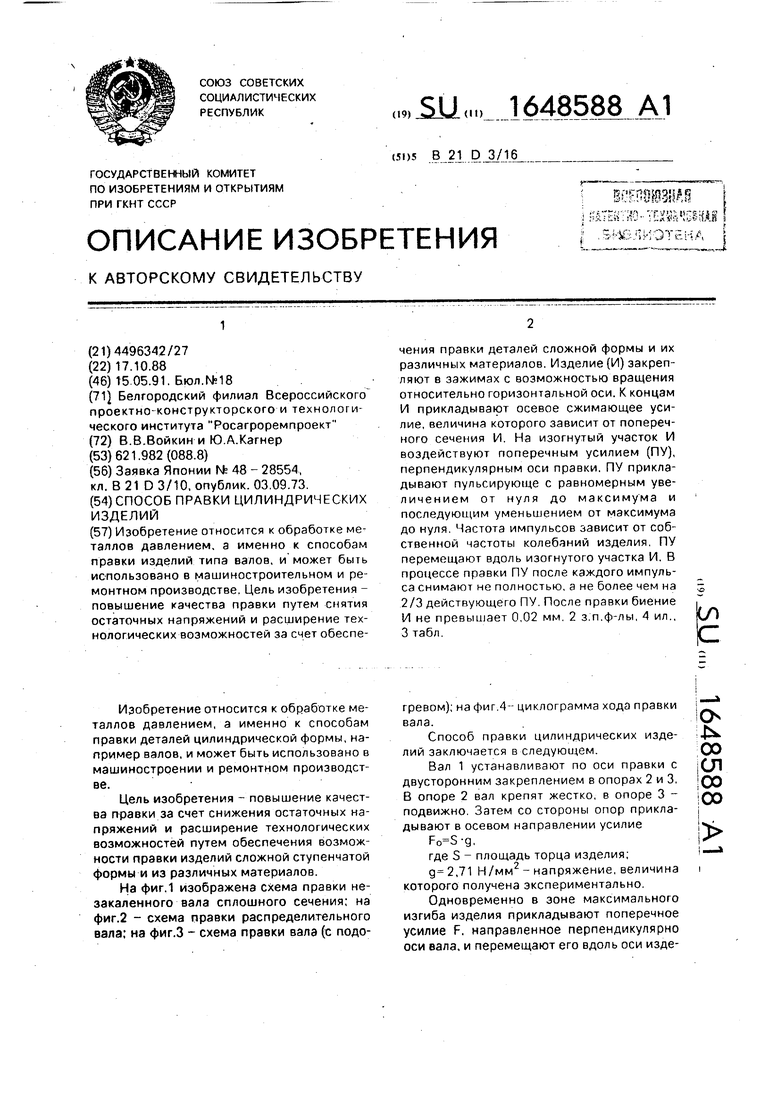

На фиг.1 изображена схема правки незакаленного вала сплошного сечения; на фиг.2 - схема правки распределительного вала: на фиг.З - схема правки вала (с подогревом); на фиг.4- циклограмма хода правки вала.

Способ правки цилиндрических изделий заключается в следующем.

Вал 1 устанавливают по оси правки с двусторонним закреплением в опорах 2 и 3. В опоре 2 вал крепят жестко, в опоре 3 - подвижно. Затем со стороны опор прикладывают в осевом направлении усилие

,

где S - площадь торца изделия;

д 2,71 Н/мм2 - напряжение, величина которого получена экспериментально.

Одновременно в зоне максимального изгиба изделия прикладывают поперечное усилие F. направленное перпендикулярно оси вала, и перемещают его вдоль оси издеО

-N

00

ел со

00

лия. Поперечное усилие прикладывают периодически, с частотой не более 0,001 от собственной частоты колебаний изделия, с равномерным увеличением силы от нуля до максимальной величины и постепенным последующим уменьшением от максимальной величины до нуля. Максимальное значение прикладываемого поперечного усилия рассчитывают по формуле

Ммакс К sin К L sin К а sin K(L-a)

где Ммакс максимальный момент при изгибе, ММакс От W,

где ov- предел текучести материала, W - момент сопротивления материала;

L - расстояние между опорами;

а-текущая координата приложения поперечного усилия;

р (D

.

N

где N - сжимающее осевое усилие, Е - модуль упругости, I - момент инерции сечения.

В промежутках между импульсами приложения поперечного усилия действие его снимают не полностью, а не более чем на 2/3 от величины действующего поперечного усилия, ограничивая таким образом упругий возврат изделия.

Первый импульс усилия соответствует значению F(Q,3...0,5)F, затем усилие уменьшается на 2/3 до значения Fi 1/3Fi, От значения усилия Fi оно возрастает до F2,

соответствующего значению F2 FI+ Fi ,

/J

затем убывает до F2, равного 2/3Fi, возра

2 стает до FI, убывает до и

возрастает до F.

Убывание усилия до нуля идет в обратной последовательности; F - FA - PA --F s - FS - F6-F6-0., ,, , , ,

Усилия FI, РЗ, F/i, Fe; Fi, Fe; F2, Fs; F2, Fg и Рз, F4 равны между собой.

При снижении поперечного усилия до нуля процесс правки заканчивают.

Для закаленных изделий, у которых предел текучести и временное сопротивление материала близки, требуется нагрев металла в зоне изгиба до (200...400}°С.

П р и м е р 1. Вал сплошного сечения из стали 6 ОСа. Твердость НВ 262, модуль упругости Е 210 ГПа, преде л текучести а, 11 /5 МПа, диаметр деформированной части 14 мм, длина вала 180 мм, расстояние между опорами 170 мм, первоначальное биение 1.05 мм.

Правку производят в холодном состоянии. Вал 1 закрепляют жестко в опоре 2 и подвижно в опоре 3. Затем прихлопывают

осевое усилие, равное 0,4 кН, со стороны опоры 3, после чего придают валу вращение, обратное направлению эксплуатационного вращения, с угловой скоростью,

5 равной 2с . Затем в зоне максимального изгиба прикладывают поперечное пульсирующее усилие, постепенно увеличивая его от нуля до максимума, рассчитанного по формуле (1) и равного 0,64 кН, и затем

10 уменьшая поперечное усилие до нуля. Выдержка между импульсами (при снятии воздействия силы) равна 0,4 с. Процесс правки протекает в течение 22,5 с.

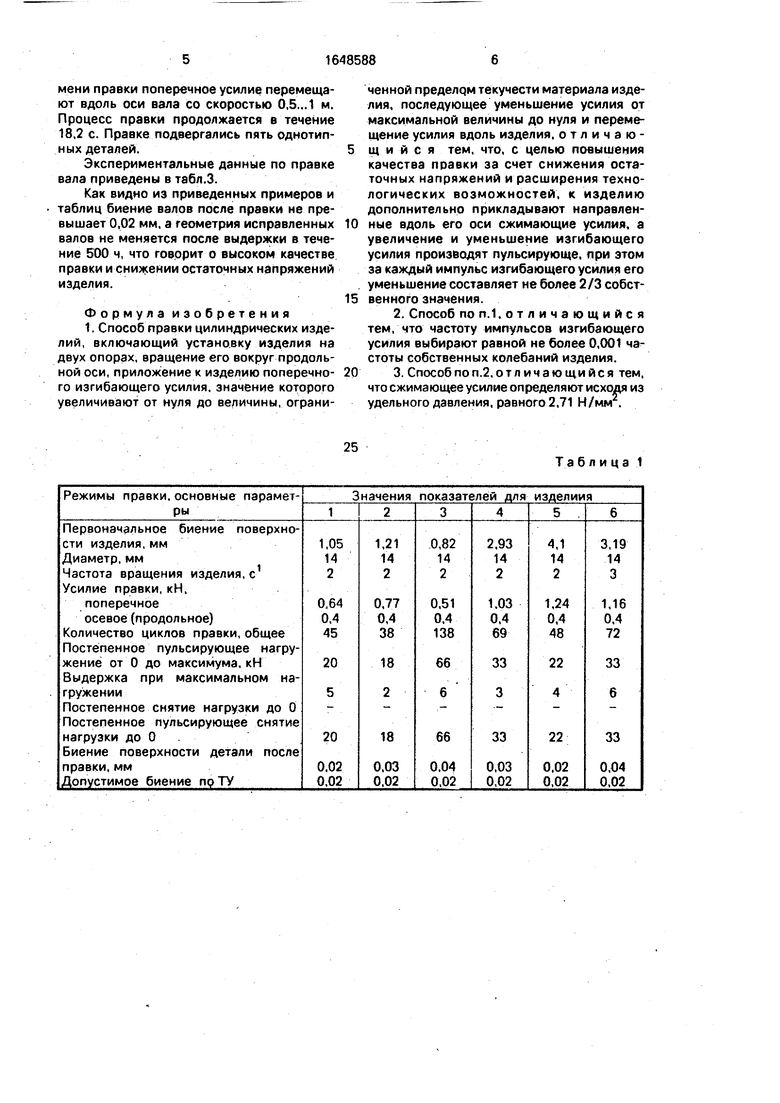

Данные правки приведены в табл.1.

15Пример2. Распределительный вал 60 05 101.11Щ из стали 45 сел. Твердость незакаленных поверхностей НВ 163...217, диаметр промежуточных шеек 35 мм, диаметр опорных шеек 60 мм, длина вала 600 мм.

20Правку производят в холодном состоянии. Вал закрепляют в зажимах с двух сторон и прикладывают осевое усилие величиной 2,5 кН. Затем придают валу вращательное движение, обратное эксплуата25 ционному, с угловой скоростью . после чего прикладывают к промежуточным шейкам в местах максимальной деформации поперечное пульсирующее усилие, величиной 15 кН с частотой импульсов 0,133 Гц. Выдер30 жка между импульсами прилежения внешнего поперечного усилия равна 1.5 с. Выдержка при нагружении 0.5 с. Величина максимальной нагрузки 15 кН, после чего нагрузка постепенно снижается до 0. Про35 цесс правки протекает в течение 34,5 с.

Данные правки вала приводятся в табл.2.

П р и м е р 3. Вал СДК 50606 ступенчатой формы из стали 40Х, термообработанный

40 (HRC 26...32). Диаметры степеней: 25 и 30 мм. длина вала 335 мм, расстояние между опорами 220 мм. модуль упругости ГПа. предел текучести МПа.

Вал закрепляют в зажимах с двух сто45 рон и прикладывают осевую силу величиной 1,5 кН, придают валу вращательное движение, обратное эксплуатационному, с угловой скоростью . Одновременно в местах изгиба производится нагрев вала до 400°С

50 (например. ТВЧ) в течение 10 с.

Затем в месте наибольшего изгиба вала прикладывают поперечное пульсирующее усилие, постепенно увеличивая его до максимальной величины, равной 22,9 кН, с час55 тотой импульсов 0,6 Гц. Выдержка между импульсами приложения поперечного усилия равна 03с Доведя нагрузку на изделие до максимальной величины, равной 22,9 кН, ее уменьшают постепенно до нуля. Во времени правки поперечное усилие перемещают вдоль оси вала со скоростью 0,5...1 м. Процесс правки продолжается в течение 18.2 с. Правке подвергались пять однотипных деталей.

Экспериментальные данные по правке вала приведены в табл.3.

Как видно из приведенных примеров и таблиц биение валов после правки не превышает 0,02 мм, а геометрия исправленных валов не меняется после выдержки в течение 500 ч, что говорит о высоком качестве правки и снижении остаточных напряжений изделия.

Формула изобретения 1. Способ правки цилиндрических изделий, включающий установку изделия на двух опорах, вращение его вокруг продольной оси, приложение к изделию поперечного изгибающего усилия, значение которого увеличивают от нуля до величины, ограниченной пределдм текучести материала изделия, последующее уменьшение усилия от максимальной величины до нуля и перемещение усилия вдоль изделия, отличаю5 щ и и с я тем, что, с целью повышения качества правки за счет снижения остаточных напряжений и расширения технологических возможностей, к изделию дополнительно прикладывают направлен10 ные вдоль его оси сжимающие усилия, а увеличение и уменьшение изгибающего усилия производят пульсирующе, при этом за каждый импульс изгибающего усилия его уменьшение составляет не более 2/3 собст15 венного значения.

2. Способ по п.1,отличающийся тем, что частоту импульсов изгибающего усилия выбирают равной не более 0,001 частоты собственных колебаний изделия.

20 3. Способпоп.2,отличающийся тем, что сжимающее усилие определяют исходя из удельного давления, равного 2,71 Н/мм .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

| Способ правки длинномерных цилиндрических изделий | 1990 |

|

SU1814944A1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

| Способ правки длинномерных изделий | 1985 |

|

SU1324707A1 |

| ПРИЗМАТИЧЕСКАЯ ОПОРА | 1996 |

|

RU2098680C1 |

| Устройство для стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626701C2 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

| СПОСОБ ПРАВКИ НЕЖЕСТКИХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2525023C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104108C1 |

Изобретение относится к обработке металлов давлением, а именно к способам правки изделий типа валов, и может быть использовано в машиностроительном и ремонтном производстве. Цель изобретения - повышение качества правки путем снятия остаточных напряжений и расширение технологических возможностей за счет обеспечения правки деталей сложной формы и их различных материалов. Изделие (И) закрепляют в зажимах с возможностью вращения относительно горизонтальной оси. К концам И прикладывают осевое сжимающее усилие, величина которого зависит от поперечного сечения И. На изогнутый участок И воздействуют поперечным усилием (ПУ), перпендикулярным оси правки. ПУ прикладывают пульсирующе с равномерным увеличением от нуля до максимума и последующим уменьшением от максимума до нуля. Частота импульсов зависит от собственной частоты колебаний изделия. ПУ перемещают вдоль изогнутого участка И. В процессе правки ПУ после каждого импульса снимают не полностью, а не более чем на 2/3 действующего ПУ. После правки биение И не превышает 0,02 мм. 2 з.п.ф-лы, 4 ил., 3 табл. Ё

Таблица 1

Таблица 2

Таблица 3

д

т

Fn

фиг1

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-05-15—Публикация

1988-10-17—Подача