Изобретение относится к обработке металлов давлением и может быть использовано при прецизионной правке труб.

Известен технологический инструмент для правки труб, включающий опорные подушки, профили калибров которых соответствуют профилю выправляемой трубы, и пуансон, профиль калибра которого образован тремя сопряженными дугами (а. с. СССР 1738418, В 21 D 3/10, 1992, БИ 21).

Недостатком данного инструмента является нарушение геометрии поперечного сечения выправляемого профиля, особенно вблизи торцев калибра пуансона.

Наиболее близким техническим решением, принятым за прототип, является пресс для правки труб, включающий опоры и закрепленную на ползуне пресса траверсу с двумя правильными штемпелями, размещенными с возможностью перемещения друг относительно друга параллельно оси правки (патент РФ 2090283, В 21 D 3/10, 1997, БИ 26).

Недостатком этого пресса является нарушение геометрии изделия - смятие поперечного сечения трубы из-за локального приложения нагрузки тороидальными контактными поверхностями штемпелей, в особенности при правке относительно тонкостенных труб с отношением диаметра трубы к толщине стенки более 15-20.

Техническая задача, решаемая изобретением, заключается в повышении качества правки изделий за счет исключения или существенного уменьшения местного смятия профиля и устранения крутоизогнутых участков изделия, получающихся в результате правки.

Поставленная задача решается за счет того, что в правильном прессе, включающем опоры и закрепленную на ползуне пресса траверсу с двумя правильными штемпелями, размещенными с возможностью перемещения друг относительно друга параллельно оси правки, согласно изобретению каждый правильный штемпель размещен с возможностью поворота относительно оси, перпендикулярной плоскости правки.

Предлагаемое техническое решение позволяет повысить качество правки труб за счет:

- исключения или существенного уменьшения местного смятия профиля под штемпелями в результате увеличения площади контакта штемпелей с поверхностью трубы и радикального снижения величины контактных напряжений;

- устранения крутоизогнутых участков, получающихся в результате правки, за счет возможности увеличения расстояния между штемпелями, не приводящего к смятию профиля, что обеспечивает увеличение радиусов изгиба при правке.

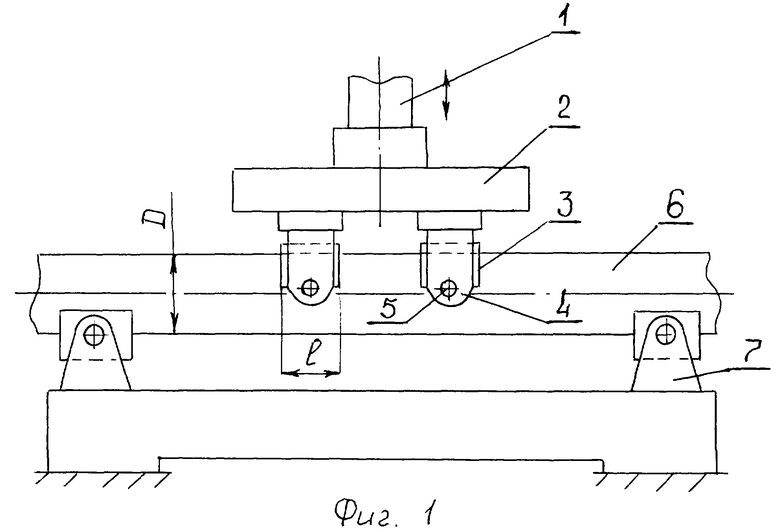

Изобретение иллюстрируется чертежами, где на фиг.1 приведен правильный пресс и схема правки изделия в начале процесса изгиба профиля; на фиг.2 - схема изгиба изделия в процессе правки; на фиг.3а - схема контакта изделия и штемпеля с рабочей поверхностью, образованной ручьевым калибром; на фиг.3б - разрез А-А на фиг.3а; на фиг.4а - схема контакта изделия и штемпеля с цилиндрической рабочей поверхностью; на фиг.4б - разрез Б-Б на фиг.4а.

Правильный пресс (фиг.1, 2) содержит ползун 1, траверсу 2 с закрепленными на ней правильными штемпелями 3, каждый из которых размещен на стойке 4 с возможностью поворота относительно оси 5. Выправляемое изделие - труба 6 размещена на опорах 7.

Профиль рабочих поверхностей правильных штемпелей и опорных подушек соответствует профилю выправляемой трубы.

Работа пресса происходит следующим образом. При упругопластическом изгибе двумя поперечными силами опасные сечения, с точки зрения смятия профиля, находятся в местах контакта штемпелей с трубой, т.к. в этих сечениях имеет место совпадение максимума изгибающего момента и поперечной силы. Поэтому локальное воздействие неподвижным калибром штемпеля приводит к смятию профиля трубы. Для уменьшения вероятности смятия профиля трубы используют штемпели с рабочей поверхностью, образованной ручьевыми калибрами 3 с большим радиусом R (фиг. 3а), близким к радиусу изгиба трубы при максимальном прогибе. В этом случае при максимальном прогибе контакт между трубой и штемпелем происходит по площадке S, что приводит к резкому понижению контактных напряжений и уменьшению вероятности смятия профиля. Однако вследствие различия механических свойств изделий величины упругопластических гибов различны, и радиус ручьевого калибра R приходится выбирать по наиболее упрочненному изделию, тогда при гибке - правке всех остальных изделий контакт происходит не по площадке, а по линии; контактные напряжения достигают больших величин и возрастает вероятность смятия профиля - наличия "отпечатка" на изделии. Использование штемпелей, размещенных с возможностью поворота относительно оси, перпендикулярной плоскости правки, позволяет выполнять рабочую поверхность цилиндрической.

В этом случае (фиг.4 а,б) контакт между штемпелем и трубой от начала и до конца правки происходит по цилиндрической поверхности, контактные напряжения резко уменьшаются и вероятность смятия профиля существенно понижается. Для исключения влияния изгиба поверхности трубы на ее контакт с цилиндрической рабочей поверхностью штемпеля его осевую длину l выбирают не более диаметра выправляемой трубы D (фиг.1 и 4а). В этом случае короткий участок трубы под штемпелем по форме практически приближается к цилиндру, а незначительные отличия нивелируются за счет упругих прогибов ее стенки, не отражающихся на результатах правки.

Предлагаемый правильный пресс был опробован при прецизионной правке труб размером 117 х 6,0 мм.

Параллельно проводили правку с использованием штемпелей с рабочей поверхностью, образованной ручьевыми калибрами.

Из десяти труб, выправленных с использованием штемпелей с ручьевыми калибрами, три трубы отправлены на исправление вмятин от штампов, выводящих диаметр за поле допуска.

Из десяти труб, выправленных на предлагаемом прессе, все десять оказались в пределах допуска по диаметру и приняты контролерами ОТК.

Использование предлагаемого правильного пресса позволит:

- повысить качество правки за счет практически полного исключения смятия профиля;

- осуществлять правку тонкостенных труб;

- повысить качество правки за счет увеличения радиусов изгиба при правке - устранения крутоизогнутых в результате правки участков изделия, т.к. появляется возможность увеличения расстояния между штемпелями без опасности смятия профиля;

- удешевить инструмент, т. к. изготовление штемпелей с цилиндрической рабочей поверхностью значительно проще, чем с ручьевой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2090283C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ТРУБ | 2000 |

|

RU2186646C2 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| Косовалковая машина для правки труби пРуТКОВ | 1978 |

|

SU848118A1 |

| Устройство для правки трубных заготовок | 1983 |

|

SU1138205A1 |

| Технологический инструмент для правки труб | 1989 |

|

SU1738418A1 |

| СПОСОБ ПРАВКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2201828C2 |

| Роторная косовалковая правильная машина | 1975 |

|

SU656697A1 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при прецизионной правке труб. Правильный пресс включает опоры и закрепленную на ползуне пресса траверсу с двумя правильными штемпелями, размещенными с возможностью перемещения друг относительно друга параллельно оси правки. При этом каждый штемпель размещен с возможностью поворота относительно оси, перпендикулярной плоскости правки. Повышается качество правки. 4 ил.

Правильный пресс, включающий опоры и закрепленную на ползуне пресса траверсу с двумя правильными штемпелями, размещенными с возможностью перемещения относительно друг друга параллельно оси правки, отличающийся тем, что каждый правильный штемпель размещен с возможностью поворота относительно оси, перпендикулярной плоскости правки, а его рабочая поверхность выполнена цилиндрической и имеет осевую длину, не превышающую диаметра выправляемой трубы.

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2090283C1 |

| Гибочный пресс | 1973 |

|

SU479518A1 |

| US 4356715, 02.11.1982 | |||

| ВИБРАЦИОННЫЙ ПЛОТНОМЕР ДЛЯ ЖИДКОСТЕЙ | 2008 |

|

RU2360228C1 |

Авторы

Даты

2003-12-20—Публикация

2001-08-09—Подача