Изобретение относится к обработке концевых, дисковых и торцовых насадных фрез и может быть использовано в инструментальном производстве.

Известен способ шлифования цилиндрической и торцовой поверхности (см. кн.Лурье Г.Б. Устройство шлифовальных станков. М. Высшая школа, 1983 г. стр. 81, рис.52).

Недостатком данного способа является сравнительно малая эффективность, связанная с затратами на правку рабочих поверхностей профильного круга, дополнительный расход алмазного и абразивного материала.

Известен способ обработки фрез, при котором фрезе сообщают вращение и продольное перемещение, а обработку ее цилиндрической и торцовой поверхности осуществляют кругами, установленными на разных оправках шпинделей станка [1] взятый за прототип.

Данный способ является малоэффективным в результате дополнительных затрат времени на установку шлифовальных кругов на разные оправки, правку торцового круга и нерационального расхода алмазного и абразивного материала во время правки.

Цель изобретения повышение эффективности процесса обработки за счет сокращения времени на установку и правку кругов, а также расхода абразивного материала.

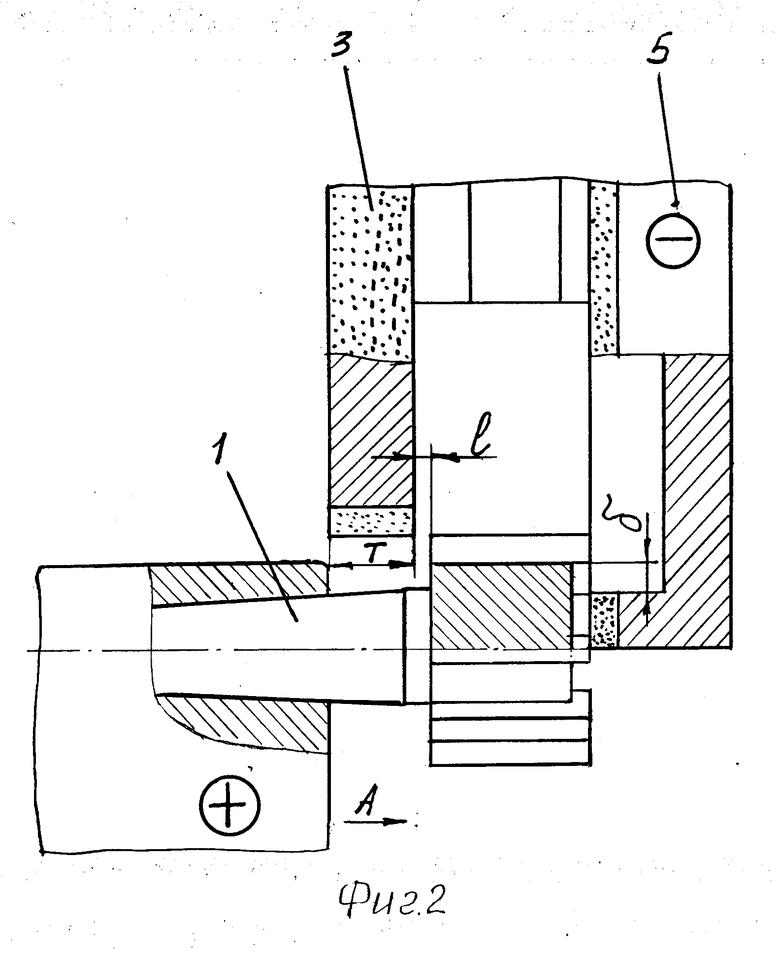

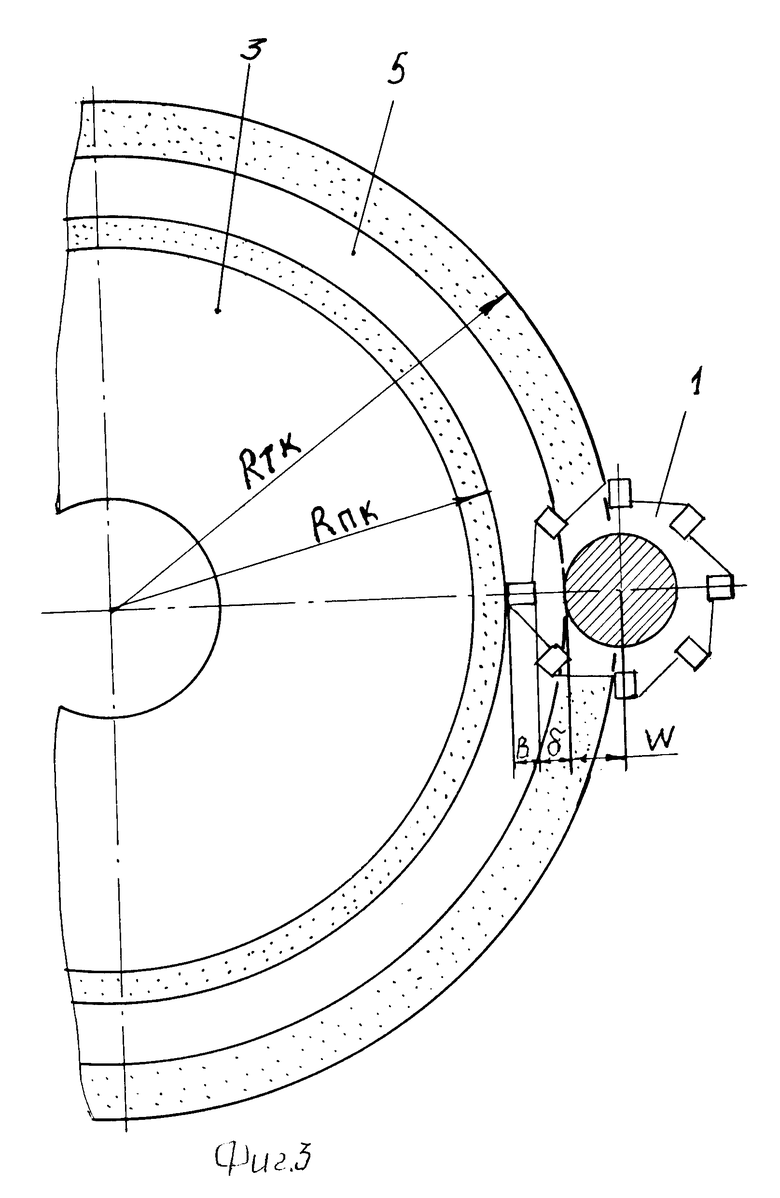

На фиг.1 изображен предлагаемый способ шлифования фрез начало обработки; на фиг.2 конец обработки; на фиг. 3 вид на фиг.2.

Обозначение на фиг. следующее:

Dг главное движение резания;

Ds1-Ds2 вращательное и продольное движение фрезы;

H расстояние между торцами кругов;

П припуск на сторону цилиндрической части фрезы;

Пт припуск на обработку торца фрезы;

L длина цилиндрической части фрезы;

Т высота плоского круга;

l перевод круга за фрезу;

Rтк наружный радиус торцового круга;

Rпк наружный радиус плоского круга;

B ширина торца зуба фрезы;

δ расстояние между внутренними кромками круга и зуба фрезы;

W ширина алмазоносного слоя торцового круга.

Способ осуществляется следующим образом.

Фреза 1 устанавливается в корпусе шпиндельной бабки станка. Для обработки цилиндрической и торцовой поверхности используют соответственно плоский 3 и торцовый 5 круги. Последние устанавливают на одной оправке 2 на расстоянии H из условия их последовательного взаимодействия с фрезой при ее продольном перемещении (см. фиг. 1). Величину расстояния H определяют из выражения H Пт+L+l. Необходимое расстояние H между торцом круга 3 и рабочим торцом круга 5 регулируют установочными кольцами 4.

Равномерный износ и устранение правки 5 достигается путем перекрытия внутренних кромок алмазоносного кольца круга и торцового зуба фрезы на величину, как показано на фиг.2 и 3. При этом наружный радиус торцового круга выбирают по формуле

Rтк ≥ Rпк+ B + δ + w.

Для обеспечения расположения рабочей части круга 5 (см. фиг.2) за центр фрезы 1 со стороны ее торца последнюю устанавливают в конусном отверстии шпинделя передней бабки круглошлифовального станка. Такая установка фрезы повышает также точность ее обработки за счет уменьшения биения цилиндрической и торцовой поверхностей относительно конусной поверхности, служащей в дальнейшем базой при закреплении фрезы в шпинделе фрезерного станка.

Алмазные круги на металлической связке подсоединяют к отрицательному полюсу источника технологического тока, а фрезу к положительному. В создаваемые межэлектродные промежутки между алмазоносными слоями кругов и обрабатываемыми поверхностями фрезы подают электролит.

Алмазный круг 3 (см. фиг.1) начинает глубинную обработку цилиндрической поверхности и снимает припуск П на сторону. Затем при том же продольном перемещении в работу вступает торцовый круг 5 (см. фиг.2), снимая врезным шлифованием припуск Пт со скоростью продольного перемещения фрезы при обработке цилиндрической поверхности. Общую длину продольного перемещения определяют из соотношения Lобщ H + Т.

Пример. Предлагаемый способ обработки реализуют при электроалмазном шлифовании концевых, дисковых и торцовых насадных фрез, оснащенных пластинами твердого сплава на модернизированном круглошлифовальном станке 3К12. Наружный диаметр фрезы 40 мм. Длина обработки цилиндрической поверхности фрезы 30 мм. Ширина торца зуба фрезы 5 мм. Плоский алмазный круг 3 типа 1A1 250 х 16 х 5 х 76 АС6 125/100П, М1-01-100% Наружный диаметр торцового круга типа 6А2 с такой же характеристикой определяют по указанной зависимости Rтк 125+5+5+10 145 мм. Округляем радиус круга до ближайшего значения и принимаем круг по ГОСТ 16170-81 Е диаметром 300 мм. Расстояние между торцами кругов H 2+30+5 37 мм.

Общая длина продольного перемещения Lобщ 37+16 53 мм.

Обработка фрез ведется на режиме: скорость кругов 25.30 м/с; частота вращения фрезы 100.150 об/мин; продольная подача при глубинном и врезном шлифовании 0,1.0,3 м/мин; глубина резания плоским кругом 0,3.0,5 мм; технологическое напряжение 6.8 В; электролит 5% NaNO3 + 1% NaNO2 + 94% H2O.

Технико-экономический эффект изобретения достигается за счет исключения правки кругов, сокращения расхода алмазного и абразивного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2073595C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1991 |

|

RU2049658C1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| СПОСОБ НЕПРЕРЫВНОГО ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 1998 |

|

RU2162401C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2162400C2 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

Использование: при алмазной обработке концевых фрез с одного установа в инструментальном и других отраслях производства. Сущность: обработку цилиндрической и торцовой поверхностей ведут с одного установа фрезы. При этом круги для обработки соответствующих поверхностей располагают на одной оправке. Фрезе сообщают вращение и продольное перемещение для последовательного взаимодействия с кругами. 1 з.п. ф-лы, 3 ил.

Rтк ≥ Rпк+ B + δ + W,

где Rпк наружный радиус торцевого круга;

Rпк наружный радиус плоского круга;

B ширина торца зуба фрезы;

δ - расстояние между внутренними кромками круга и зуба фрезы;

W ширина алмазоносного слоя торцевого круга.

| Синтетические алмазы в обработке металлов и стекла / Под ред | |||

| И.А | |||

| Розно | |||

| - М.: Машиностроение, 1968, с | |||

| Упругая металлическая шина для велосипедных колес | 1921 |

|

SU235A1 |

Авторы

Даты

1997-09-20—Публикация

1994-10-05—Подача