Способ относится к области производства цемента при безотходной переработке природных щелочных алюмосиликатов, в частности для управления процессом приготовления сырьевой смеси из белитового шлама, известняково-бокситовой смеси и огарков.

Известен способ управления приготовлением сырьевой смеси, в котором дозируют жидкие и твердые сырьевые материалы в мельницу размола. Расчет расходов дозируемых материалов производят, исходя из уравнений материального баланса при заданных значениях коэффициента насыщения и глиноземного и силикатного модулей, в известном химсоставе компонентов [1] Недостатком способа является то, что не учитываются погрешности дозирующих устройств, что приводит к снижению качества управления поддержанием на заданных уровнях показателей качества сырьевой смеси с соответствующим последующим снижением качества получаемого при обжиге клинкера.

Наиболее близким по технической сущности и достигаемому эффекту является способ управления приготовлением сырьевой смеси, в котором дозируют белитовый шлам, известняк, известняково-бокситовую смесь и огарки, измеряют химсостав компонентов и полученной смеси, определяют величины коэффициента насыщения и глиноземный и силикатный модули и корректируют расход известняка, уменьшая его при увеличении и увеличивая при уменьшении коэффициента насыщения, а расходы известняково-бокситовой смеси и огарков увеличивают при увеличении силикатного и глиноземного модулей и уменьшают при уменьшении указанных выше модулей. Недостатком способа является то, что при корректировке расходов компонентов не учитывают их взаимное влияние на показатели качества, что и приводит к снижению качества управления. Так, при изменении расхода известняка изменяются не только коэффициент насыщения, но и силикатный модуль, а изменение расхода известняково-бокситовой смеси меняет коэффициент насыщения [2]

Техническом эффектом настоящего изобретения является увеличение точности поддержания на заданных уровнях коэффициента насыщения и глиноземного и силикатного модулей.

Технический эффект достигается тем, что в способе управления процессом приготовления сырьевой смеси для производства цемента путем перемешивания белитового шлама, огарков и известняково-бокситовой смеси, полученной смешением известняка и боксита, включающем периодическое измерение химического состава сырьевой смеси, измерение расхода белитового шлама и корректировку расхода известняково-бокситовой смеси, измеряют химический состав исходных компонентов сырьевой смеси, измеряют плотность белитового шлама и влажность известняка и боксита, с помощью первой математической модели при заданных значениях коэффициента насыщения, силикатного и глиноземного модулей сырьевой смеси и по измеренным значениям расхода и плотности белитового шлама, влажности известняка и боксита и химсостава исходных компонентов находят заданное значение расхода известняково-бокситовой смеси, после чего устанавливают ее расход, равным заданному значению, при этом периодически с частотой отбора пробы сырьевой смеси с помощью второй математической модели в зависимости от химсостава исходных компонентов и сырьевой смеси и по измеренным значениям плотности белитового шлама и влажности известняка и боксита на момент отбора пробы сырьевой смеси находят текущий расход известняково-бокситовой смеси, а корректировку ее расхода ведут по ПИ-закону в зависимости от рассогласования между заданным и текущим значениями расхода известняково-бокситовой смеси.

Сущность изобретения заключается в том, что дозировку расхода известняково-бокситовой смеси определяют с учетом плотности белитового шлама и влажности известняка и боксита, что повышает точность управления. По результатам анализа химсостава сырьевой смеси находят действительные значения расходов известняка и боксита в известняково-бокситовой смеси. Поскольку основным носителем погрешностей управления являются вариации химсостава известняка и боксита, то расход известняково-бокситовой смеси корректируют пропорционально величине отклонения найденного значения расхода известняково-бокситовой смеси от его заданного значения. То есть, при изменении расхода известняково-бокситовой смеси учитывают его влияние на все три показателя качества сырьевой смеси, что и позволяет повысить точность поддержания показателей качества сырьевой смеси на заданных уровнях. Химсостав компонентов и их влажность могут измеряться как периодически, так и непрерывно.

На чертеже приведена блок-схема устройства, реализующего способ при условии периодического измерения химсостава компонентов и непрерывного измерения их влажности. Устройство содержит шаровую мельницу размола 1 с тремя входами, расходомер 2 камерного типа, смеситель 3 ленточного типа известняка и боксита с двумя входами, весоизмеритель 4 тензометрического типа, вибропитатель 5, регулятор расхода 6 типа Р12 с двумя выходами, плотномер 7 радиационного типа, влагомер 8 кондуктометрического типа, автоматический пробоотборник 9 боксита, ключ 10, автоматические пробоотборники огарков, белитового шлама, сырьевой смеси и известняка 11 14 соответственно, влагомер известняка 15 кондуктометрического типа, ключи 16 20, имитирующие периодичность отбора проб компонентов и сырьевой смеси, математическую модель 21 с 8 входами, реализованную с помощью микро-ЭВМ типа ТВСО со стандартным набором драйверов и УСО, задатчики 22 24 типа ЗУ-05, корректор 25 типа А04, измеритель химсостава 26 рентгенофлюоресцентного типа с автоматической прободоставкой проб от пробоотборников с помощью пневмопочты и с фиксаторами нулевого порядка на двух его выходах, вторую математическую модель 27 с 7 входами, реализованную с помощью микро-ЭВМ типа ТБСО, трубопроводы 28 31 подвода известняка, боксита, белитового шлама и огарков соответственно и трубопровод 32 отвода сырьевой смеси.

Трубопровод 29 соединен со входом 33 смесителя 3, выход которого 34 соединен с 35 входом вибропитателя 5. Выход последнего 36 соединен с 37 входом весоизмерителя 4, выход 38 которого соединен с 39 входом мельницы 1. Выход 40 последней соединен с трубопроводом 32 отвода сырьевой смеси. Трубопровод 30 через расходомер 2 соединен с 41 входом мельницы 1, а трубопровод 31 соединен с 42 входом мельницы 1. Трубопровод 28 соединен с 43 входом смесителя 3. Выход 44 расходомера 2 соединен с 45 входом математической модели 21 и с 46 входом модели 27. Плотномер 7 соединен со входом 47 и 48 моделей 21 и 27 соответственно. Влагомер 8 соединен со входами 49 и 50 моделей 21 и 27. Задатчики 22 24 соединены со входами 51 53 модели 21 соответственно. Влагомер 15 соединен со входами 54 и 55 моделей 21 и 27. Выходы 56 и 58 модели 21 соединены со входами 57 модели 27 и 59 корректора 25 соответственно. Выход 60 корректора 25 соединен со входом 61 регулятора 6. Выход 62 последнего соединен со входом 63 вибропитателя 5. Выход 64 весоизмерителя 4 соединен со входом 65 регулятора 6. Пробоотборники 9 14 через ключи 16 20 соответственно соединены со входами 66 измерителя 26, выход 67 которого соединен с 68 и 69 входами моделей 21 и 27. Выход 70 измерителя 26 соединен через ключ 10 со входом 71 модели 27. Выход 72 модели 27 соединен с 73 входом корректора 25.

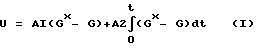

Устройство работает следующим образом. Белитовый шлам из трубопровода 30 через расходомер 2 подают на вход 41 мельницы 1, на 42 вход которой через трубопровод 31 подают огарки. Известняк из трубопровода 28 подают на вход 43 смесителя 3, а бокситы по трубопроводу 29 подают на вход 33 смесителя 3, с выхода 34 которого известняково-бокситовую смесь подают на 35 вход вибропитателя 5, а с выхода последнего 36 ее подают на вход 37 весоизмерителя 4. С выхода 38 весоизмерителя 4 смесь подают на вход 39 мельницы 1. Сырьевую смесь с выхода 40 мельницы 1 отводят по трубопроводу 32. Измерение G значение расхода известняково-бокситовой смеси направляют с выхода 64 весоизмерителя 4 на вход 65 регулятора 6. Регулирующее воздействие U с выхода 62 регулятора 5 подают на вход вибропитателя 5. Регулирующее воздействие определяют из выражения

где A1 и A2 коэффициенты настройки, определяемые при настройке регулятора по минимуму квадратичного критерия;

Gх заданное значение расхода известняково-бокситовой смеси, подаваемое на 61 вход регулятора с 60 выхода корректора 25.

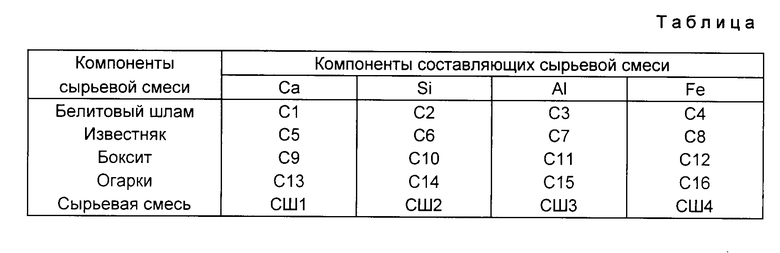

Вибропитатель 5 под воздействием управления U устанавливает расход известняково-бокситовой смеси G, равным Gх. Плотномером 7 измеряют плотность P белитового шлама, а расходомером 2 расход Q, которые подают на входы 47 и 45 модели 21 и входы 28 и 46 модели 27 соответственно. Измеренные влагомерами 8 и 15 значения W1 и W2 боксита и известняка соответственно подают на входы 49 и 54 модели 21 и на входы 50 и 55 модели 27 соответственно. Периодически с установленными периодами T1 T4 пробоотборниками 9, 11, 12 и 14 отбирают пробы боксита, огарков, белитового шлама и известняка. Периодичность отбора проб имитируется ключами 16 18 и 20 соответственно. Отобранные пробы по линии прободоставки подают на 66 вход измерителя 26, в котором определяют содержание кальция, кремния алюминия и железа в белитовом шламе /C1 C4/, известняке /C5 -C8/, боксите /C9 C12/ и огарках /C13 -C16/ соответственно. Результаты анализа выхода 67 измерителя 26 подают на входы 68 и 69 моделей 21 и 27 соответственно. В модели 21 определяют расчетное значение расхода известняково-бокситовой смеси по алгоритму:

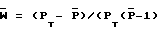

определяют влажность белитового шлама:

W (Pт P)/(Pт-1)), (2)

где Pт плотность твердой фазы белитового шлама;

определяют заданные значения вторичных показателей качества

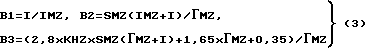

где KHZ, ГMZ и SMZ заданные значения коэффициента насыщения, глиноземного и силикатного модулей, получаемые от задатчиков 22 24;

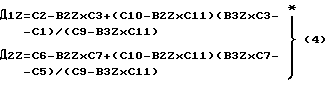

определяют вспомогательные величины Д1Z и Д2Z:

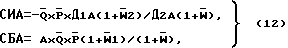

находят заданные значения расходов известняка и боксита

GИZ=QxPxД1Z(1+W2)/(Д2Z(1+W)), GБZ=AxQxP(1+W1)/(1+W) (5)

где A=(B3ZxC3-C1)/(C9-B3ZxC11)-Д1Z(B3ZxC7-C5)/Д2Z(C9-B3ZxC11) (6)

определяют расчетное значение расхода Gх(О) известняково-бокситовой смеси

Gх(O) GИ + GБ (7)

В корректоре 25 получают заданное значение расхода известняково-бокситовой смеси:

Gх Gх(O) + GА (8)

где GА получают с 72 выхода модели 27. С периодом времени T5 пробоотборником 13 отбирают пробу сырьевой смеси и по линии прободоставки направляют ее на 66 вход измерителя 26. Периодичность отбора пробы имитируют ключом 19, синхронным с ключом 10. В измерителе определяют содержания кальция, кремния, алюминия и железа /СШ1-СШ4/ в сырьевой смеси, после чего с выхода 70 измерителя 26 на вход 71 модели 27 через ключ 10 передают результаты анализа. В модели 27 находят действительные значения расходов известняка и боксита по алгоритму;

определяют действительные значения показателей качества смеси:

ГМА СШ3/СШ4, SMA СШ2/(СШ3+СШ4)

КНА (СШ1-1,65хСШ3+0,35х(СШ4)/(2,8х(СШ2) (9)

определяют действительные значения вторичных показателей качества:

BIA=I/IMA/, B2A=SMA(ГMA+I)/IMA,

B3A=(2/8xKHAxSMA(IMA+I)+1,65xIMA+0,35)/ГMA (10)

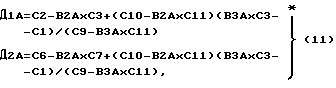

находят вспомогательные величины Д1А и Д2А:

определяют действительные расходы известняка и боксита:

где А (В3АхС3-С1)/(C9-В3АхC11)-ДIА(В3АхС7-С5)/(L2F(C9-В3АхС11) (13)

Q и P расход и плотность белитового шлама на момент отбора пробы сырьевой смеси проботборником 13, запомненные в модели 27 в момент замыкания ключа 19, влажности боксита и известняка, запомненные в модели 27 в момент замыкания ключа 19,

влажности боксита и известняка, запомненные в модели 27 в момент замыкания ключа 19, влажность белитового шлама, вычисляемая по формуле

влажность белитового шлама, вычисляемая по формуле (14)

(14)

В модели 27 находят действительный расход известняково-бокситовой смеси:

GC GИА + GБА (15)

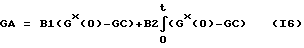

находят корректирующую поправку:

где B1 и B2 коэффициента, определяемые при настройке по минимуму квадратичного критерия.

После определения величины GA ключи 10 и 19 размыкают и на выходе модели 72 модели 27 сохраняют постоянное значение GA при помощи фиксатора нулевого порядка, входящего в состав блока 27, до следующего замыкания ключей 10 и 19. Рекомендуемые значения периодов контроля T1-T4 в пределах от 2 до 8 часов, а T5 от 1 часа до 2-х часов. Рекомендуемые значения коэффициентов настроек:

А1 0,1-0,8, А2 0,05-0,5, B1 0,1-0,8 и B2 0,05-0,5.

Устройство работает в условиях колебаний входных параметров в следующих пределах: Q 50-250 м3/час, G 50-300 т/час, P 1,65-1,85 г/см3, W1, W2 в пределах 10-25% заданные значения: коэффициента насышения 0,9-1,1, силикатного модуля 2,5-3,5, глиноземного модуля 0,8-1,2.

Пример реализации способа приведен в таблице.

Исходные данные:

C1 57,87, C2 30,72, C3 2,67, C4 2,81, C5 52,50, C6 2,80, C7 0,68, C9 1,86, C10 18,79, C11 52,53, C12 9,36, C13 0, C14 0, C15 0, C16 69,62, IMZ 1,0, SMZ 3,0, SMZ 0,93, A1 0,1, A2 0,05, B1 0,5, B2 0,10, CA 0, Pт 2,5.

Исходные значения интегральных сумм: по (1) равна 2600, по (16) равна 0,0.

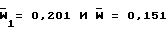

1. Расходомером 2, весоизмерителем 4, плотномером 7 и влагомерами 8 и 14 измеряют параметры: Q 100 м3/час, G 130 т/час, P 1,75 г/см3, W1 0,201, W2 0,151.

2. После замыкания ключа 18 пробоотборником 12 отбирают пробу белитового шлама и измерителем 26 находят C1-C4. Полученные данные передают на вход блока 21 где их и запоминают, после чего ключ 18 размыкают.

3. После замыкания ключа 20 пробоотборником 14 отбирают пробу известняка и измерителем 26 находят состав известняка C5-C8 и запоминают его в блоке 21, после чего ключ 20 размыкают.

4. После замыкания ключа 16 пробоотборником 9 отбирают пробу боксита и измерителем 26 находят его состав C9-C12 и запоминают в блоке 21, после чего ключ 16 размыкают.

5. После замыкания ключа 17 пробоотборником 11 отбирают пробу огарков и измерителем 26 находят их состав C13-C16, после чего ключ 17 размыкают, а результаты запоминают в блоке 21.

6. В соответствии с (2) в блоке 21 находят влажность белитового шлама:

W (2,5 1,73)/(2,5(1,75 1))= 0,396

В соответствии с (3) находят B1Z, B2Z, B3Z:

B1Z 1,0, B2Z 3(1 + 1) 6

B3Z (2,8 x 3 x 0,93(1 + 1) + 1,65 x 1 + 0,35)/1 17,62

В соответствии с (4) находят Д1Z и Д2Z:

Д1Z 30,72-6 x 2,67 + (18,79 6 x 52,35)(17,624 x 2,67 57,87)/(1,86 - 17,264 x 52,3) 11,23

Д2Z 2,8 6 x 2,67 + (18,79 -6 x 52,35)(17,624 x 0,68 52,5)/(1,86 - 17,264 x 52,35) -13,0.

В соответствии с (5) находят заданные значения расходов известняка и боксита;

GИZ -100 x 1,75 x 11,23(1 + 0,15)/(-13(1 + 0,396) 124,5 т/час

GБZ (1 + 0,201)100 x 1,75 x 0,05/(1 + 0,396) 7,5 т/час

где A (17,264 x 2,67 57,87)/(1,86 -17,264 x 52,35) (11,23(17,264 x 0,68 52,5)/(-13(1,86 17,264 x 52,35) 0,05

В соответствии с (7) находят заданное значение (расчетное) расхода известняково-бокситовой смеси:

Gх(O) 124,5 + 7,5 132 т/час

Полученное значение Cх(O) передают на входы корректора 25 и модели 27.

7. В корректоре 25 в соответствии с (8) находят заданное значение расхода известняково-бокситовой смеси.

Gх 132 + 0 132 т/час.

8. В регуляторе 6 в соответствии с (1) находят управляющее воздействие:

U 0,1(132 130) + 0,05 x (2600 + 132 130) 130,3 т/час.

Регулятор 6 воздействует на вибропитатель 5 до тех пор, пока G не сравняется с Gх.

9. После замыкания ключа 19 в модели 27 запоминают плотность  г/с, расход шлама

г/с, расход шлама  м3/час и влажности

м3/час и влажности  . Пробоотборником 13 отбирают пробу сырьевой смеси и в измерителе 26 определяют его химсостав: СШ1 53,61, СШ2 18,35, СШ3 3,11, СШ 2,74 и передают полученные результаты с выхода 70 измерителя 26 через ключ 10 на вход 71 модели 27, где и запоминают.

. Пробоотборником 13 отбирают пробу сырьевой смеси и в измерителе 26 определяют его химсостав: СШ1 53,61, СШ2 18,35, СШ3 3,11, СШ 2,74 и передают полученные результаты с выхода 70 измерителя 26 через ключ 10 на вход 71 модели 27, где и запоминают.

10. В блоке 27 в соответствии с (9) находят действительные значения показателей качества:

ГМА 3,11/2,74 0,88 SMA 18,35/(3,11 + 2,74) 3,136

КНА (53,61 1,65 х 3,11 + 0,35 х 2,74)/(2,8 х 18,35) 0,962

В соответствии с (10) находят ВГА, В2А и В3А:

B1А 1/1,135 0,88, B2A 3,136 x 2,135/1,136 5,878

B3A (2,8 x 3,136 x 0,962(1 + 1,135) + 1,65 x 1,135 +0,35)/1,135 17,84

В соответствии с (11) находят Д1А и Д2А Д1А 11,78 и Д2А -13,768

В соответствии с (13) находят A A 0,047 и в соответствии с (14) находят влажность белитового шлама в момент отбора пробы сырьевого шлама:

В соответствии с (12) и (15) находят расходы известняка, боксита и известково-бокситовой смеси:

GИА -132 x 1,75 x 11,78(1 + 0,15)/(-13,77(1 + 0,396) 162,79 т/час

GБА 132 x 1,75 x 0,047(1 + 0,201)/(1 + 0,396) 9,34 т/час

GC 162,79 + 9,34 172,096 т/час

В соответствии с (16) находят корректирующую поправку GA:

GA 0,5(132 172,096) + 0,1(132 172,096) -24 т/час.

11. В блоке 25 в соответствии с (8) находят заданные значения расхода известняково-бокситовой смеси:

Gх 132 24 108 т/час

12. С помощью регулятора 6 и вибропитателя 5 (см. п.8) устанавливают расход известняково-бокситовой смеси равным Gх и отключают ключи 10 и 11.

Экономический эффект от использования изобретения не может быть подсчитан непосредственно, так как полезное действие изобретения проявляется на пределе обжига сырьевой смеси и реализуется в повышении качества получаемого из клинкера цемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРИГОТОВЛЕНИЕМ ШИХТЫ ДЛЯ СПЕКАНИЯ ИЗ ИЗВЕСТНЯКОВОЙ ПУЛЬПЫ, НЕФЕЛИНА И ПРОМВОДЫ | 1991 |

|

RU2090505C1 |

| СПОСОБ УПРАВЛЕНИЯ АГИТАЦИОННЫМ ВЫЩЕЛАЧИВАНИЕМ ГЛИНОЗЕМОСОДЕРЖАЩЕГО СПЕКА ОБОРОТНЫМ РАСТВОРОМ | 1993 |

|

RU2090504C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1999 |

|

RU2171853C2 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОЩЕЛОЧНОГО ГЛИНОЗЕМА | 1992 |

|

RU2047561C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНОВЫХ РУД И КОНЦЕНТРАТОВ | 2007 |

|

RU2340559C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОМЫВКИ БЕЛИТОВОГО ШЛАМА ГОРЯЧЕЙ ВОДОЙ | 1991 |

|

RU2090506C1 |

Изобретение относится к области производства цемента при безотходной переработке природных щелочных алюмосиликатов и, в частности, для управления процессом приготовления сырьевой смеси из белитового шлама, известняково-бокситовой смеси и огарков. Сущность способа заключается в том, что измеряют химический состав исходных компонентов сырьевой смеси, измеряют плотность белитового шлама и влажность известняка и боксита, с помощью первой математической модели при заданных значениях коэффициента насыщения, силикатного и глиноземного модулей сырьевой смеси и по измеренным значениям расхода и плотности белитового шлама, влажности известняка и боксита и химсостава исходных компонентов находят заданное значение расхода известняково-бокситовой смеси, после чего устанавливают ее расход равным заданному значению, при этом периодически с частотой отбора пробы сырьевой смеси с помощью второй математической модели в зависимости от химсостава исходных компонентов и сырьевой смеси и по измеренным значениям плотности белитового шлама и влажности известняка и боксита на момент отбора пробы сырьевой смеси находят текущий расход известняково-бокситовой смеси, а корректировку ее расхода ведут по ПИ-закону в зависимости от рассогласования между заданным и текущим значениями расхода известняково-бокситовой смеси. 1 ил.

Способ управления процессом приготовления сырьевой смеси для производства цемента путем перемешивания белитового шлама, известняково-бокситовой смеси и огарков, включающий периодическое измерение химического состава сырьевой смеси, измерение расхода белитового шлама и корректировку расхода известняково-бокситовой смеси, отличающийся тем, что измеряют химический состав исходных компонентов сырьевой смеси, измеряют плотность белитового шлама и влажность известняка и боксита с помощью первой математической модели при заданных значениях коэффициента насыщения, силикатного и глиноземного модулей сырьевой смеси и по измеренным значениям расхода и плотности белитового шлама, влажности известняка и боксита и химсостава исходных компонентов находят заданное значение расхода известняково-бокситовой смеси, после чего устанавливают ее расход, равным заданному значению, при этом периодически с частотой отбора пробы сырьевой смеси с помощью второй математической модели в зависимости от химсостава исходных компонентов и сырьевой смеси и по измеренным значениям плотности белитового шлама и влажности известняка и боксита на момент отбора пробы сырьевой смеси находят текущий расход известняково-бокситовой смеси, а корректировку ее расхода ведут по ПИ закону в зависимости от рассогласования между заданным и текущим значениями расхода известняково-бокситовой смеси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колокольников В.С., Осокина Т.А | |||

| Производство цемента | |||

| - М | |||

| : Высшая школа, 1974, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ управления приготовлениемСыРьЕВОгО шлАМА | 1979 |

|

SU846504A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1993-09-30—Подача