Изобретение относится к цветной металлургии, в частности к способам извлечения благородных металлов из отходов, катализаторов и концентратов на углеродистом носителе.

Известны способы переработки отходов, содержащих благородные металлы, гидрохимическими методами, при которых применяются кислоты, хлор, бромиды, цианиды и другие токсичные соединения [1]. Способы позволяют извлекать благородные металлы из различных отходов, но требуется дополнительная переработка и нейтрализация токсичных растворителей. Особенно трудно извлекать серебро и золото из угольных сорбентов и катализаторов, так как они очень пористые и жидкие растворители не проникают в поры, в которых отложились благородные металлы.

Известны способы переработки золотосодержащих отходов методом тигельной плавки, плавки в отражательных печах и в шахтных печах [1].

При плавке в тигельных печах мелкозернистые материалы загружают под слой более крупных отходов и других материалов, чтобы уменьшить пылевынос. Плавка угольных материалов, содержащих благородные металлы, практически неизбежно сопровождается большим пылевыносом и потерей благородных металлов.

Из общедоступной патентной информации известны способы переработки материалов и отходов, содержащих благородные металлы.

Известен способ переработки аккумуляторного лома, включающий дробление, сепарацию по удельному весу в растворе едкого натра и карбоната натрия вместе с гидроокисью и карбонатом свинца, по которому наряду со винцом извлекают серебро [2].

Однако известный способ не обеспечивает достаточно полного извлечения серебра и, кроме того, не может быть использован для любых видов углеродистых отходов, содержащих благородные металлы.

По технической сущности более близким к предлагаемому изобретению является способ обработки шихты, содержащей серебро [3]. Способ относится к металлургии благородных металлов и включает извлечение серебра из отходов, например фотозолы. Материал, содержащий серебро, смешивают с шихтой реагентов, состоящей из 25 - 30% буры и 75 - 50% карбоната натрия, и плавят.

Однако по известному способу возможна переработка только окисленных материалов, для других видов отходов, содержащих благородные металлы, необходимо осуществлять две пирометаллургические стадии. Использование смеси соды и буры имеет разовый характер. При плавке неизбежно выделение возгонов, содержащих серебро, при которых часть серебра теряется со шлаками, т.е. их надо утизизировать.

Задачей, на решение которой было направлено изобретение, является обеспечение возможности переработки углеродистых материалов и отходов, содержащих благородные металлы, с высокой эффективностью путем их извлечения с получением веркблея.

Поставленная задача достигается тем, что в способе переработки материала, содержащего благородные металлы, с использованием карбонатов щелочных металлов, согласно изобретению, исходный материал в количестве 2,6 - 6,0% от массы карбонатов загружают на поверхность расплава карбонатов и выдерживают при 930 - 1100oC до полного окисления углерода, при этом перед загрузкой исходного материала в расплав карбонатов вводят металл-коллектор. В качестве расплава карбонатов берут смесь карбонатов натрия и калия в соотношении 1 : 0,3 - 1, а в качестве металла-коллектора используют свинец.

В печи сопротивления или тигельной печи наплавляется слой карбонатов (Na2CO3 или смесь Na2CO3 - K2CO3), в который загружается и плавится металл-коллектор слоем, достаточным для покрытия дна агрегата, на поверхность расплава солей загружается углеродистый материал, содержащий золото или серебро, или их смеси (или платиноиды), и происходит окисление углерода, а полученные мелкие капли благородных металлов опускаются на дно агрегата и аккумулируются в коллекторе. Расплав карбонатов является средой для окисления углерода. Загрузка исходного углеродистого материала на поверхность расплава карбонатов обеспечивает полное сгорание углерода и выделение благородных металлов путем высвобождения и прохождения их через слой расплава. Это достигается за счет уменьшения массы расплава и образования CO, летучих оксидов металлов, таким образом углерод, смоченный карбонатным расплавом, сгорает, а взаимодействие исходного материала с карбонатами позволяет обеспечить его сжигание без уноса в атмосферу.

Загрузка металла-коллектора, в данном случае свинца, необходима для покрытия дна плавильного агрегата и зависит от размеров печи и времени ее работы между выливками сплава. При непрерывной работе печи и периодической выливке сплава его высота должна быть выше размеров летки по высоте в несколько раз, чтобы не выпускать вместе со сплавом расплав солей. В тигельной печи количество свинца не имеет значения, так как при получении сплава с 50 - 60% благородных металлов и сплав, и соли выливают разом и разделяют после застывания. Соли можно использовать в повторной плавке.

Процесс ведут до накопления благородных металлов 50 - 60% в коллекторе, затем сплав извлекают, загружают новую порцию металла-коллектора и снова наплавляют благородные металлы.

Количество загружаемого исходного материала составляет 1 - 2,4 г/см2 поверхности расплава (предпочтительно 1,2 - 1,8 г/см3), что составляет массу единовременно загружаемой порции 2,6 - 6,0% от массы расплава. Количество загружаемого исходного материала по отношению к массе расплава карбонатов позволяет провести процесс без потерь благородных металлов. Увеличение порции загружаемого углеродсодержащего материала более 6,0% увеличивает скорость взаимодействия его с расплавом карбонатов, происходит резкая интенсификация процесса окисления и возможен унос пылевидных частиц металлов. Снижение количества загружаемого материала не повышает показателей извлечения, но увеличивает продолжительность цикла.

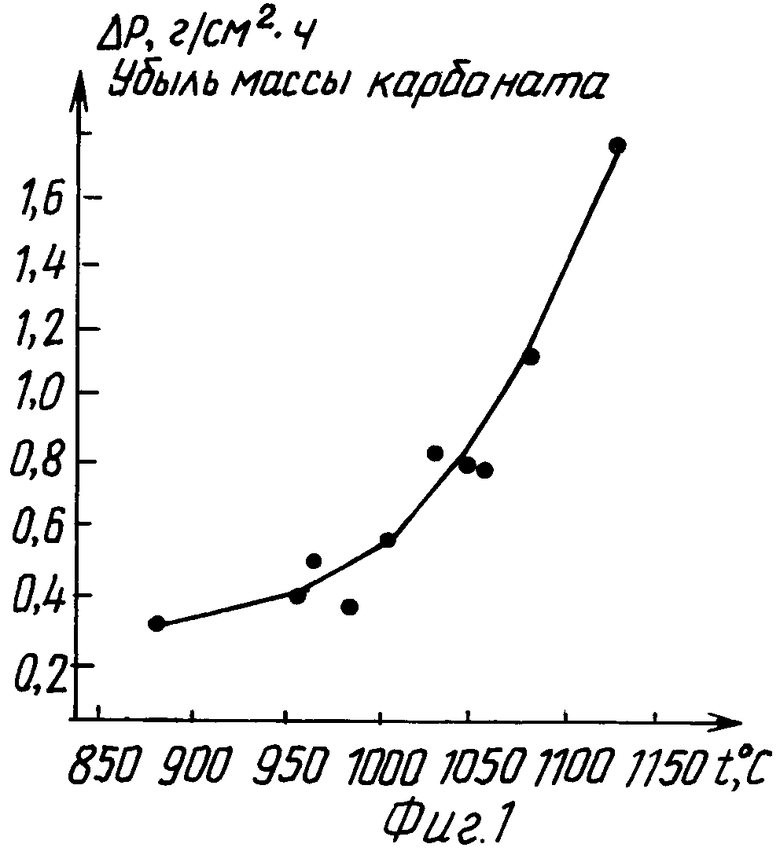

На фиг. 1 и 2 представлены графики, подтверждающие взаимосвязь температуры, количества загружаемого исходного материала в расплаве и обоснование заявляемых параметров.

Для получения оптимальных результатов необходимо поддерживать температуру в пределах 930 - 1100oC.

Более низкая температура приводит к снижению производительности вследствие более медленного взаимодействия угля с карбонатом, а также окисления углерода воздухом, температура более 1100oC приводит к разложению карбонатов и их сильному испаренью. Заявляемая концентрация карбонатов натрия и калия в интервале температуры процесса 930 - 1100oC обеспечивает их расплавленное состояние и является оптимальной, поэтому увеличение или снижение концентрации одного из компонентов может привести к замерзанию расплава и нарушению процесса.

Способ осуществляли следующим образом.

Пример 1. В шахтную печь сопротивления типа Таммана установили тигель из окиси бериллия объемом 171,6 см3 с навеской 150 г Na2CO3 и 50 г K2CO3, расплавили, загрузил 76,7 г свинца и нагрели до 1000oC, взвесили навеску активированного угля весом 50 г, в которой содержалось 67,1 мг золота, 4,38 мг серебра. Загрузку угля проводили в 4 приема и выдерживали расплав 1 ч 43 мин при температуре 100oC, извлекли 76,6 г сплава свинца и 61,9 г плава солей. Содержание золота в веркблее было 876 г/т, а серебра - 77 г/т. Извлечение 100% в пределах точности анализа. За 1 ч на 1 см2 расплава сгорало 1,8 г угля.

Пример 2. В тот же тигель загрузили 210 г смесь Na2CO3 + K2CO3 в течение 3 ч 25 мин загружали и выдерживали содержащий благородные металлы активированный уголь в количестве 75,8 г при температуре 950oC, извлекли 19 г сплава свинца и 191 г плава солей. В металл перешло 97,2% золота и 95% серебра, содержание золота в веркблее - 0,24%.

Пример 3. В тигель с диаметром 4,2 см и высотой 9,2 см загрузили 150 г Na2CO3, расплавили, загрузили 34,9 г свинца и в течение 2 ч 12 мин при температуре 1095oC окислили загруженного на поверхность расплава 50 г катализатора, содержащего 98 мг золота и 0,122 мг серебра. Вылили 39,7 г свинца. Извлечение составило 96,8% благородных металлов. Содержание благородных металлов в веркблее - 25,2%.

В аналогичных опытах были получены сплавы свинца с благородными металлами, содержащие до 50% золота и серебра.

Результаты испытаний показали, что предлагаемый способ обеспечивает полное извлечение благородных металлов из углеродистых материалов с получением сплава любого состава в зависимости от продолжительности процесса (т.е. накопления благородного металла в свинце). Процесс осуществляется в одном плавильном агрегата, является простым, экономичным и экологически чистым.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ И РЕДКИЕ МЕТАЛЛЫ | 2001 |

|

RU2191835C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СВИНЦА, СОДЕРЖАЩИХ СУРЬМУ, ОЛОВО И МЕДЬ | 1996 |

|

RU2114200C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ГОРНОРУДНОГО СЫРЬЯ | 1996 |

|

RU2104321C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА ИЗ ОТХОДОВ | 1994 |

|

RU2094509C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ИЗ СУЛЬФИДА МЕДИ | 1994 |

|

RU2089638C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ В РУДАХ И ПРОДУКТАХ ИХ ПЕРЕРАБОТКИ | 2010 |

|

RU2443790C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО ВТОРИЧНОГО СЫРЬЯ | 2000 |

|

RU2181386C1 |

Изобретение может быть использовано для извлечения благородных металлов из отходов, катализаторов и других материалов, на углеродистом носителе. Осуществляют переработку углеродистого материала с использованием карбонатов щелочных металлов. Исходный материал в количестве 2,6 - 6,0% от массы карбонатов загружают на поверхность расплава карбонатов и выдерживают при 930 - 1100oC до полного окисления углерода, при этом перед загрузкой исходного материала в расплав карбонатов вводят металл-коллектор. В качестве расплава карбонатов берут смесь карбонатов натрия и калия в соотношении 1: 0,3 - 1, а в качестве металла-коллектора используют свинец. Повышается эффективность переработки углеродистого материала, содержащего благородные металлы, и получение веркблея, содержащего до 50% золота и серебра. 2 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Худяков И.Ф | |||

| и др | |||

| Металлургия вторичных тяжелых цветных металлов | |||

| - М .: Металлургия | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Орнито-геликоптер | 1919 |

|

SU442A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, 2420854, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, заявка, 92007642/02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-06-27—Публикация

1996-06-26—Подача