Изобретение относится к способам изготовления биметаллических заготовок типа блоков цилиндров гидромашин путем нанесения антифрикционного слоя бронзы на внутреннюю поверхность рабочих каналов этих блоков.

Известны способы производства биметаллических блоков цилиндров гидромашин, например, методом диффузионной сварки (Вайвод Н.И. Быков Г.М. Диффузионная сварка при изготовлении блока цилиндров аксиально-плунжерных насосов. Сварочное производство, N3, 1982, с. 32-33), который состоит в следующем. После предварительной обработки сопрягаемых поверхностей стальной заготовки блока цилиндров и бронзовых втулок-заготовок под рабочие каналы, заготовка собирается в специальной оснастке, обеспечивающей требуемое поджатие деталей друг к другу. Полученная сборка помещается в расплав соли. При выдерживании в течение 1 ч в соляной ванне при температуре 850oC происходит диффузионная сварка стального корпуса с бронзовыми деталями.

К недостаткам этого способа производства биметаллических блоков цилиндров следует отнести большую трудоемкость, отсутствие стабильного качества сварки бронзы и стали, вредные условия работы обслуживающего персонала. К свариваемым поверхностям предъявляются требования по точности и чистоте механической обработки. Наличие многих технологических операций по подготовке поверхностей к проведению диффузионной сварки обусловливает высокую стоимость производства и является основной причиной, сдерживающей широкое применение в массовом производстве.

Известны способы соединения заготовок из разнородных материалов сваркой трением, например, по авт. св. N 772771 (прототип). Способ сварки трением деталей из разнородных металлов кл. B 23 K 20/12.

Суть способа состоит в том, что соединяемые поверхности деталей приводят в соприкосновение друг с другом и им придается движение относительно друг друга. За счет сил трения в зоне контакта выделяется энергия, достаточная для разогрева сопрягаемых поверхностей до температуры, при которой происходит сварка деталей. Однако получение таким методом биметаллических заготовок блока цилиндров затруднено, так как при этом необходимо наносить слои бронзы на боковые поверхности нескольких рабочих каналов, расположенных асимметрично относительно оси блока. Кроме того, такой способ требует, чтобы заготовка меньших размеров была сплошной, а не полой (в противном случае она разрушится от скручивающих усилий). Это приводит к излишней мехобработке и потерям металла в стружку.

Целью настоящего изобретения является снижение трудоемкости, удешевление производства и повышение качества получаемых деталей.

Указанная цель достигается тем, что заготовку блока располагают так, что рабочий канал соосен с пальцем, в канал помещают вставку из антифрикционного материала, палец приводят во вращение, затем, перемещая заготовку блока вдоль оси пальца, вводят его в канал и прижимают к торцу вставки, при этом об усилии прижима судят по току, потребляемому двигателем привода вращения пальца, причем разогрев материала вставки ведут до температуры, равной 0,7-0,8 температуры ликвидус этого материала, после разогрева вставки и заготовки блока палец с постоянной скоростью вводят в канал до выхода антифрикционного материала наружу в зазор между заготовкой блока и пальцем, после чего палец выводят из канала, не прекращая вращения, а затем заготовку блока смещают, устанавливают соосно с пальцем следующий канал и операции повторяют, при этом палец выполняют из жаропрочной стали диметром на 2-4 мм меньше требуемого диаметра рабочего канала с покрытием, а по длине равным глубине канала, а отверстия в заготовке блока выполняют диаметром, на 4-6 мм большим номинального диаметра канала в блоке, вставку из антифрикционного материала выполняют диаметром, совпадающим с диаметром отверстия в блоке, а длину выбирают из условия равенства объемов вставки и свободного объема между пальцем и каналом, причем на вставке со стороны пальца выполняют центрирующую расточку.

Предлагаемый способ позволяет наносить биметаллический слой на боковые стенки каналов блоков цилиндров гидромашин путем разогрева антифрикционного материала, помещенного в каналы, за счет сил трения вращающегося пальца. При этом отпадает необходимость покрывать весь блок гидромашин биметаллическим слоем, как, например, при диффузионной сварке. Это позволяет считать авторам, что данное техническое решение отвечает критерию "существенные отличия".

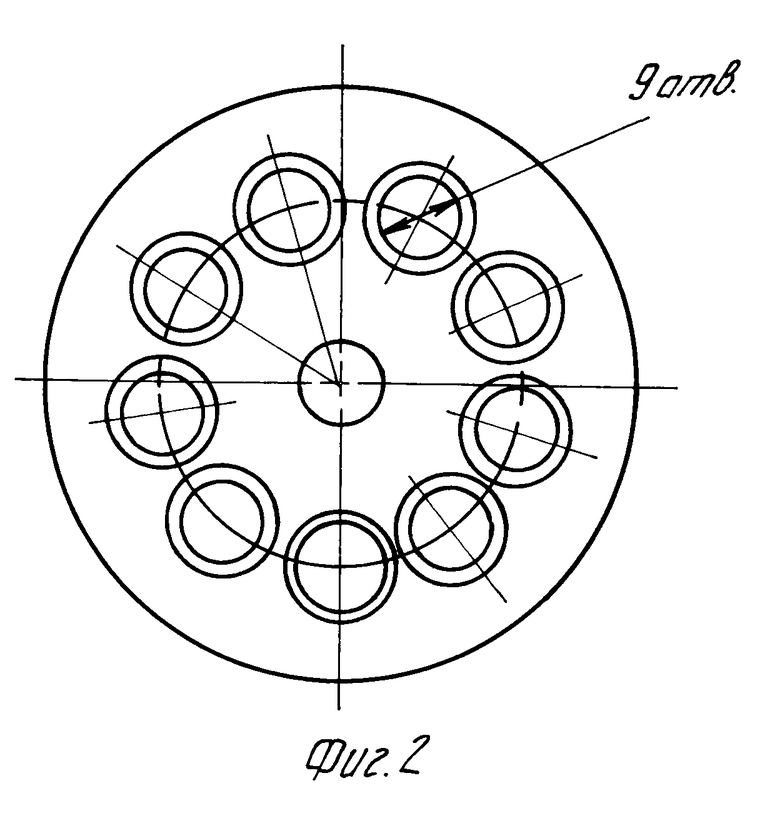

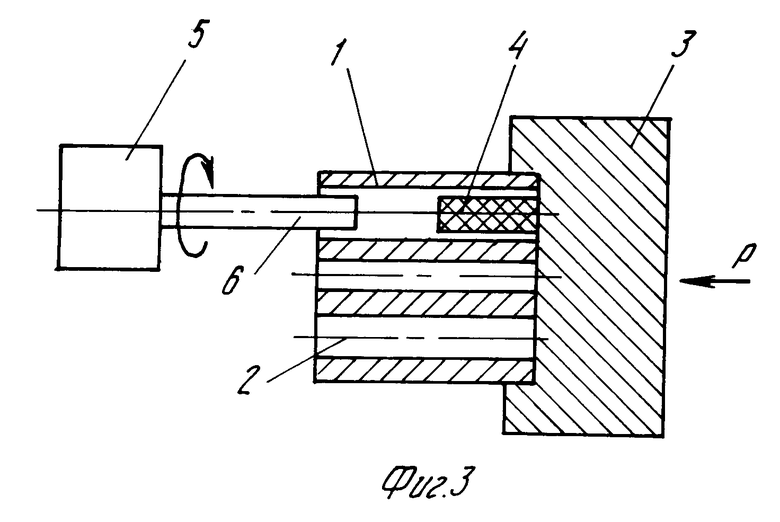

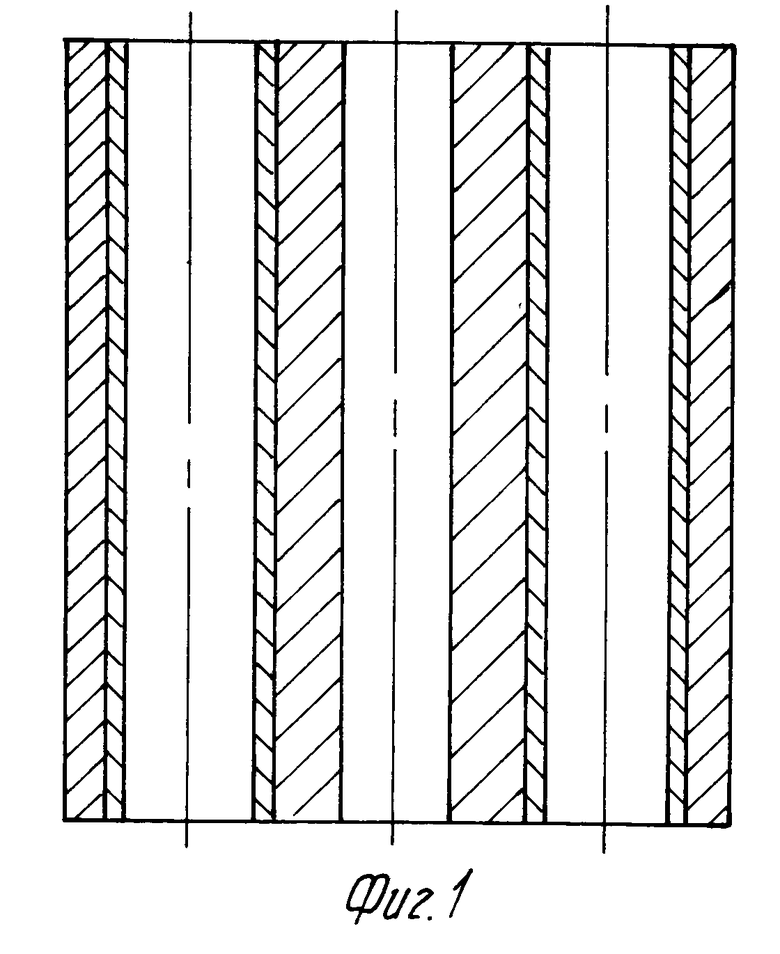

На фиг. 1 приведен общий вид биметаллического блока цилиндров; на фиг. 2 то же, вид сверху; на фиг. 3 приведена схема процесса биметаллизации заготовки блока.

Основным требованием, предъявляемым к блокам цилиндров гидромашин 1, является наличие антифрикционного слоя в рабочих каналах 2 (фиг. 1). Способ осуществляется следующим образом. Заготовка блока гидроцилиндра закрепляется в специальном зажимном устройстве 3 (фиг. 3) револьверного типа, имеющем возможность поворота вокруг оси заготовки 1. В канал 2 заготовки 1 вводится бронзовая вставка 4 требуемых размеров. Шпинделю 5 с пальцем 6, выполненным из жаростойкой стали, придается вращение. Зажим 3 под действием приложенного усилия P перемещается, палец 6 при этом входит в канал 2 и прижимается к бронзовой вставке 4. Центрирующая расточка на вставке 4 исключает вибрацию пальца 6 в начальный момент. За счет сил трения начинается разогрев вставки 4 и заготовки 1. О разогреве до требуемой температуры судят по цвету заготовки, после чего зажим 3 с заготовкой 1 с постоянной скоростью перемещают, вводя палец 6 в бронзу до выхода ее наружу в зазор между пальцем 6 и стенками канала. После этого, не прекращая вращения, палец 6 выводят из заготовки 1, и ее вместе с зажимом 3 поворачивают, совмещая с осью вращения пальца следующий канал 2 и повторяют рассмотренные операции.

Предлагаемый способ производства биметаллических блоков гидромашин позволяет снизить трудоемкость производства и удешевить процесс в сравнении с известными способами, так как исключается целый ряд трудоемких операций, таких как обработка сопрягаемых поверхностей с повышенной чистотой, дорнование, обезжиривание и т. д. Кроме того, применение предлагаемого способа позволяет повысить качество наносимого слоя бронзы, так как при этом исключается появление в наносимом слое пор, раковин и несплошностей. Микрографический анализ нанесенного слоя бронзы показал, что кристаллы деформированы, как при традиционной обработке давлением, а микротвердость соответствует показателям бронзы после ковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2272696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| Устройство для рафинирования сплава антифрикционной бронзы продувкой | 2021 |

|

RU2770917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРУЖИН | 1997 |

|

RU2121615C1 |

| Способ центробежной биметаллизации втулок с нагревом токами высокой частоты | 2015 |

|

RU2637205C2 |

| Способ изготовления заготовок из антифрикционной бронзы литьем с последующей экструзией | 2021 |

|

RU2760688C1 |

| Способ изготовления литых заготовок из антифрикционной бронзы | 2021 |

|

RU2762956C1 |

| Способ производства биметаллических изделий | 1987 |

|

SU1530383A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЛИ ВОССТАНОВЛЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ ШЕЕК ВАЛОВ | 2006 |

|

RU2316417C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1996 |

|

RU2115754C1 |

Использование: изобретение относится к способам изготовления биметаллических заготовок типа блоков цилиндров гидромашин путем нанесения антифрикционного материала на внутреннюю рабочую поверхность каналов наплавкой трением. Сущность изобретения: в качестве вращающейся детали используют палец. Палец приводят во вращение, затем, перемещая заготовку блока вдоль оси пальца, вводят его в канал и прижимают к торцу вставки, разогревают антифрикционную вставку и вводят палец с постоянной скоростью в канал до выхода наружу в зазор между каналом и пальцем. 3 з.п. ф-лы, 3 ил.

| Шаговый двигатель для прецизионного перемещения | 1978 |

|

SU771771A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-09-27—Публикация

1990-12-04—Подача