ел

со

О

00 оо со

0(. /

Изобретение относится к прокатному производству и может быть использовано при изготовлении биметаллических колец для подшипников, пальцев траков, биметаллических труб, цилиндров поршневых двигателей, теплопроводов и других изделий различного назначения.

Целью изобретения является повыи1ение качества биметаллических изделий за счет обеспечения надежного соединения контактных поверхностей.

Сущность способа состоит в том, что сочленению подвергают заготовки с оптимальными для вытеснения окислов в процессе сварки трением углами конусности и значениями диаметров.

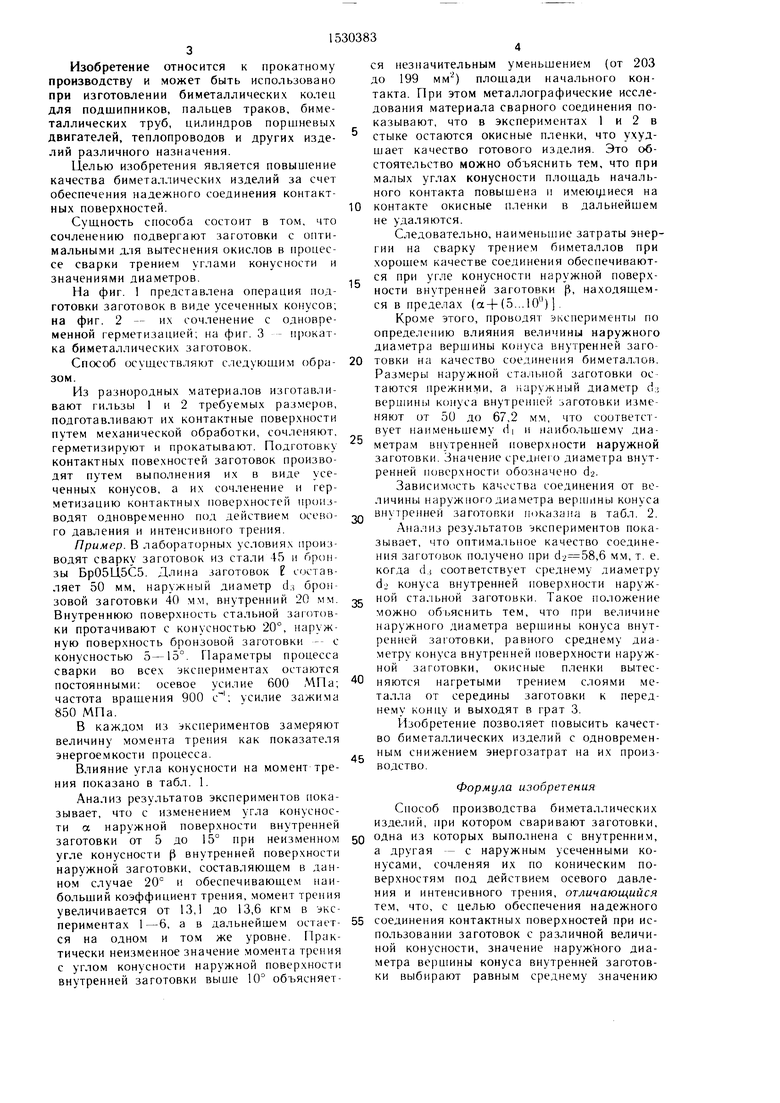

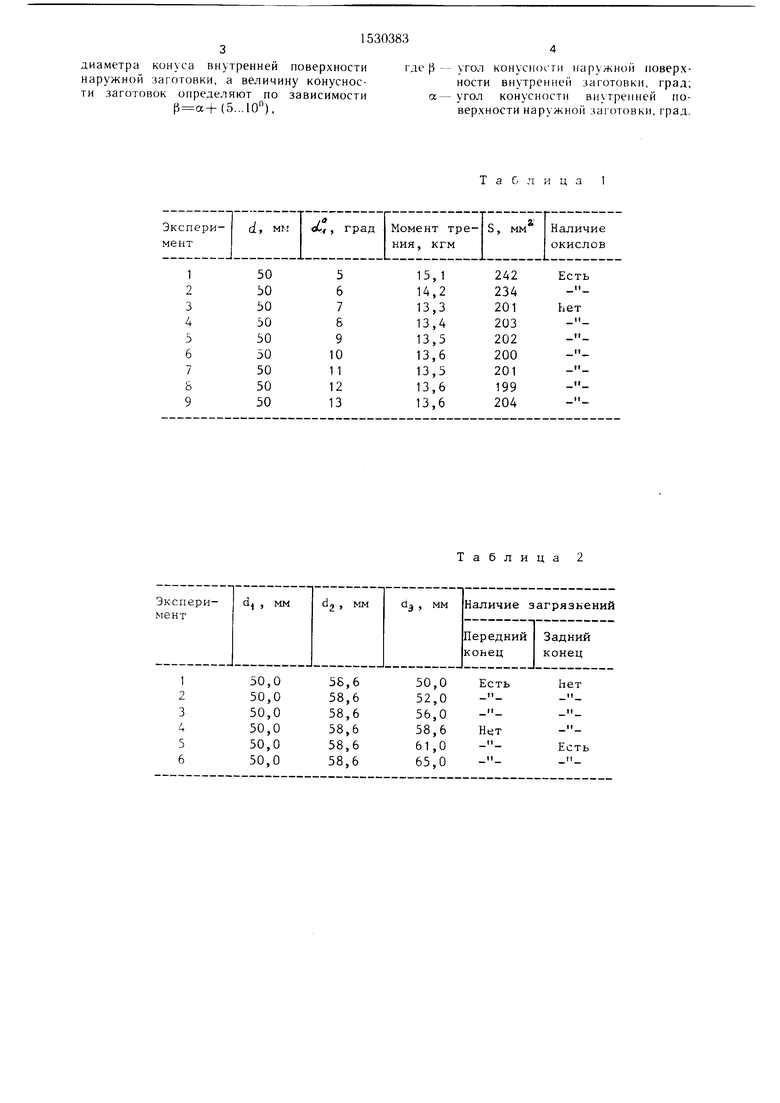

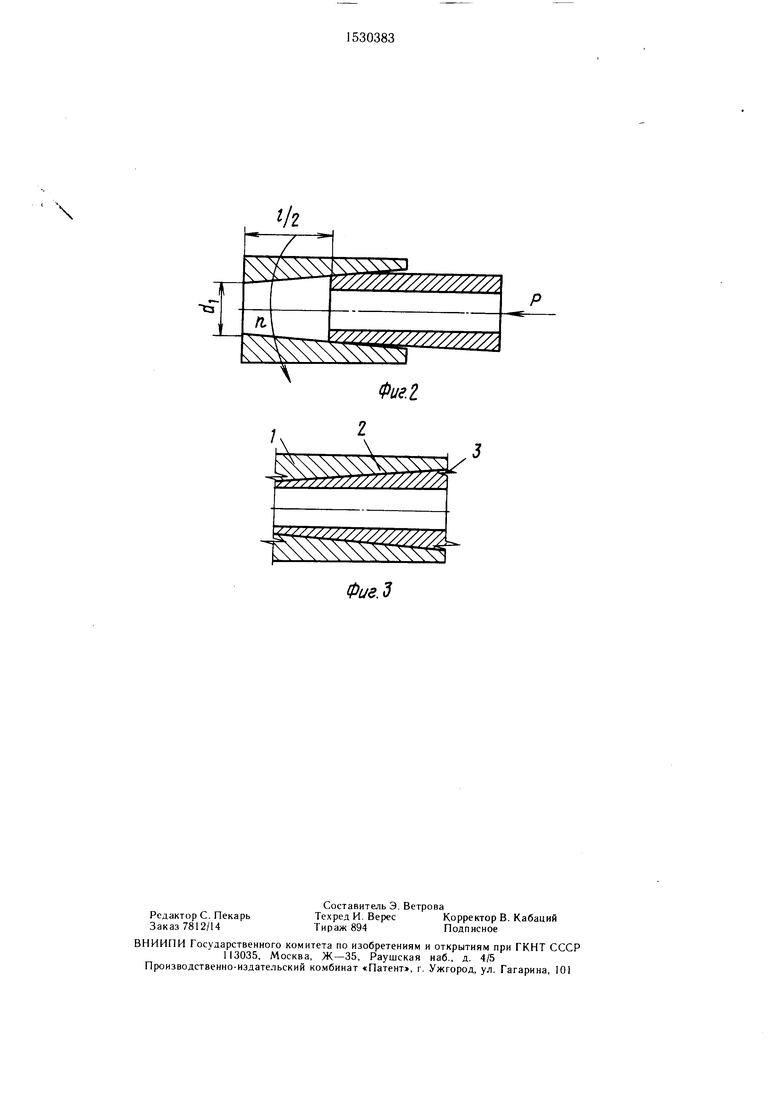

На фиг. 1 представлена операция подготовки заготовок в виде усеченных конусов; на фиг. 2 - их сочленение с одновременной герметизацией; на фиг. 3 - прокатка биметаллических заготовок.

Способ осуществляют следуюши.м образом.

Из разнородных материалов изготавливают гильзы 1 и 2 требуемых размеров, подготавливают их контактные поверхности путем механической обработки, сочленяют, герметизируют и прокатывают. Подготовку контактных повехностей заготовок производят путем выполнения их в виде усеченных конусов, а их сочленение и герметизацию контактных поверхностей производят одновременно под действием осевого давления и интенсивного трения.

Пример. В лабораторных условиях производят сварку заготовок из стали 45 и бронзы Бр05Ц5С5. Длина заготовок Е составляет 50 мм, наружный диаметр d,i бронзовой заготовки 40 мм, внутренний 20 мм. Внутреннюю поверхность стальной заготовки протачивают с конусностью 20°, наружную поверхность бронзовой заготовки -- с конусностью 5-15°. Параметры процесса сварки во всех экспериментах остаются постоянными: осевое усилие 600 МПа;

900

;,ч.

усилие зажима

частота вращения 850 МПа.

В каждом из экспериментов замеряют величину момента трения как показателя энергоемкости процесса.

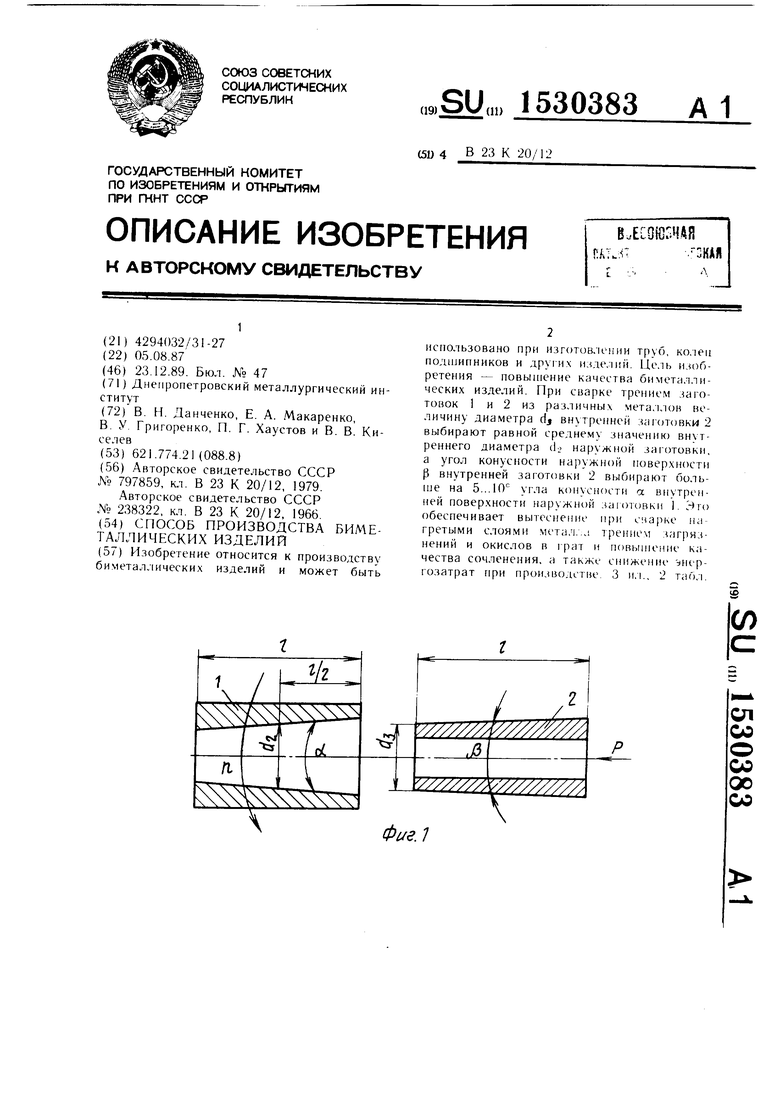

Влияние угла конусности на момент трения показано в табл. 1.

Анализ результатов экспериментов показывает, что с изменением угла конусности а наружной поверхности внутренней заготовки от 5 до 15° при неизменном угле конусности р внутренней поверхности наружной заготовки, составляющем в данном случае 20° и обеспечивающем наи- больншй коэффициент трения, момент трения увеличивается от 13, до 13,6 кгм в экспериментах 1-6, а в дальнейшем остается на одном и том же уровне. Практически неизменное значение момента трения с углом конусности наружной поверхности внутренней заготовки выше 10° объясняет

5

ся незначительным уменьшением (от 203 до 199 мм ) площади начального контакта. При этом металлографические исследования материала сварного соединения показывают, что в экспериментах 1 и 2 в стыке остаются окисные пленки, что ухудшает качество готового изделия. Это обстоятельство можно объяснить тем, что при малых углах конусности площадь начального контакта повышена и имею ;1иеся на 0 контакте окисные пленки в дальнейшем не удаляются.

Следовательно, наименьшие затраты энергии на сварку трением биметаллов при хорошем качестве соединения обеспечиваются при угле конусности наружной поверхности внутренней заготовки р, находяшем- ся в пределах (а + (5...10) .

Кроме этого, проводят эксперименты по определению влияния величины наружного диаметра вершины конуса внутренней заго- 0 товки на качество соединения биметаллов. Размеры наружной стальной заготовки остаются прежними, а наружный диаметр d.j вершин1.1 конуса внутренней заготовки изменяют от 50 до 67,2 мм, что соответствует наименьше.му d| и наибольшему диаметрам внутренней поверхности наружной заготовки. Значение среднего диаметра внутренней поверхности обозначено da.

Зависимость качества соединения от величины наружного диаметра верш1|ны конуса внутренней заготовки показана в табл. 2.

.Анализ результатов экспериментов показывает, что оптима.чьное качество соединения заготовок получено при ,6 м.м, т. е. когда d,j соответствует среднему диаметру di конуса внутренней поверхности наружной ста, 1ьной заготовки. Такое положение можно обьяснить тем, что при величине наружного диаметра вершины конуса внутренней за1 отовки, равного среднему диаметру конуса внутренней поверхности наружной заготовки, окисные пленки вытесняются нагретыми трением слоями металла от середины заготовки к перед- не.му концу и выходят в грат 3.

Изобретение позволяет повысить качество биметаллических изделий с одновременным снижением энергозатрат на их производство.

Формула изобретения

Способ производства биметаллических изделий, при котором сваривают заготовки,

0 одна из которых выполнена с внутренним, а другая - с наружным усеченными конусами, сочленяя их по коническим поверхностям под действием осевого давления и интенсивного трения, отличающийся тем, что, с целью обеспечения надежного

5 соединения контактных поверхностей при использовании заготовок с различной величиной конусности, значение наружного диаметра вершины конуса внутренней заготовки выбирают равным среднему значению

0

5

0

5

диаметра конуса внутренней поверхности наружной заготовки, а величину конусности заготовок определяют по зависимости р а+(5...10),

где р - угол конусности наружной поверхности внутренней заготовки, град; а- угол конусности внутренней поверхности наружной заготовки, град.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки биметаллических изделий | 1982 |

|

SU1082584A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| Составная заготовка для прессования биметаллических изделий | 1981 |

|

SU988399A1 |

| Матрица для прессования | 1989 |

|

SU1657248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| Способ изготовления многослойных полых изделий | 1985 |

|

SU1338957A1 |

| Составная заготовка для прессования биметаллических прутков | 1990 |

|

SU1738410A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ЦЕНТРАЛЬНОГО ЭЛЕКТРОДА ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2091943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК | 1979 |

|

SU1840340A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

Изобретение относится к производству биметаллических изделий и может быть использовано при изготовлении труб, колец подшипников и других изделий. Цель изобретения - повышение качества биметаллических изделий. При сварке трением заготовок 1 и 2 из различных металлов величину диаметра D3 внутренней заготовки 2 выбирают равной среднему значению внутреннего диаметра D2 наружной заготовки, а угол конусности наружной поверхности β внутренней заготовки 2 выбирают больше на 5...10° угла конусности α внутренней поверхности наружной заготовки 1. Это обеспечивает вытеснение при сварке нагретыми трением слоями металла загрязнений и окислов в грат и повышение качества сочленения, а также снижение энергозатрат при производстве. 3 ил., 2 табл.

Таблица 1

Таблица 2

Фиг. 2

Фиг.д

| Способ сварки трением трубчатых деталей | 1979 |

|

SU797859A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 238322, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-23—Публикация

1987-08-05—Подача