Изобретение относится к химическому машиностроению и, преимущественно, может быть использовано при производстве труб или полых изделий большого и малого сечения из армированных пластмасс и других материалов.

Благодаря высоким физико-химическим и химическим свойствам, обладая большой прочностью, а также такими специфическими свойствами как негорючесть, коррозионная стойкость, водо- и грибостойкость, стекловолокно в сочетании с полиэфирными, эпоксидными, фенолформальдегидными и другими смолами позволяет получать материалы, по прочности превосходящие лучшие марки стали, стойкие против различных агрессивных сред, хорошо противостоящие ударным и вибрационным нагрузками.

Однако технологический процесс изготовления изделий из композиционных стекловолокнистых материалов зависит от очень большого количества параметров (Цыплаков О. Г. "Научные основы технологии композиционно-волокнистых материалов", ч. 2. Пермское книжное издательство, 1975), которые в реальных процессах не всегда могут быть учтены, особенно в случаях изготовления изделий нетрадиционной формы или в условиях несерийного или мелкосерийного производства.

Известно устройство для непрерывного изготовления длинномерного трубчатого изделия, включающее формообразующее тело, состоящее из корпуса, в прорезях которого расположены элементы, совершающие равномерное поступательное движение по оси, сжимая пружины. Нарезка вала имеет прорези, попав в которую, одни из движущихся элементов под действием пружины быстро возвращается в исходное положение, после чего вновь начинает движение вперед. Таким образом в каждый момент времени все элементы, кроме одного, движутся вперед (авт. св. СССР N 106359, кл. B 29 D 23/00, 1956), при этом возможно образование тел другого выпуклого сечения разной конструкции и различных комбинаций наложенных друг на друга материалов (металлические и неметаллические спирали, ткани, резина, пластикат и другие), при этом каждый элемент поочередно совершает цикл, состоящий из рабочего движения вперед и быстрого возврата в исходное положение.

Недостатком известного устройства непрерывного изготовления полых изделий является невозможность его использования для труб малого диаметра (d < 63,5 мм).

Известно устройство для непрерывного изготовления трубы из армированных пластмасс, содержащее смонтированные на станине консольную вращающуюся оправку со средствами транспортирования изделия (авт.св. СССР N 1388310, кл. B 29 C 53/56, 1988), а также укладчик армирующего материала, узел подачи связующего, полимеризационные камеры и дополнительную опору.

Введение дополнительной опоры позволило увеличить производительность устройства для непрерывного изготовления химически стойких труб.

Однако сложность самоподающей оправки не позволяет получать трубы малого диаметра.

Наиболее близким к заявляемому решению по назначению, технической сущности и достигаемому результату является устройство для непрерывного изготовления длинномерного трубчатого изделия, содержащее смонтированный на опорах приводной консольный вал с формообразующим телом, установленным с возможностью возвратно-поступательного перемещения в направлении схода изделия и возврата в исходное положение, и средство для возвратно-поступательного перемещения формообразующего тела, выполненное в виде роликов и копира (авт.св. СССР N 1229064, кл. B 29 C 53/62, B 29 D 23/00, 1986). При этом ролик выполнен коническим, а профильный канал копира имеет кромки профиля, расположенные под углом, равным углу конусности ролика, копир выполнен из отдельных профильных элементов, установленных с возможностью регулирования.

Предлагаемое выполнение копирной дорожки в сочетании с коническими роликами секторных планок обеспечивает надежность устройства. Однако конструкция сложна и не обеспечивает возможности получения труб малого диаметра, ввиду сложности самоподающей оправки или иначе формообразующего тела.

Техническим результатом изобретения является расширение функциональных возможностей устройства путем обеспечения возможности изготовления изделий с внутренним сечением от минимально возможного до больших внутренних размеров.

Указанный технический результат достигается тем, что в устройстве для непрерывного изготовления длинномерного трубчатого изделия, содержащего смонтированный на опорах приводной консольный вал с формообразующим телом, установленным с возможностью возвратно-поступательного перемещения и направлении схода изделия и возврата в исходное положение, и средство для возвратно- поступательного перемещения формообразующего тела, согласно изобретению средство для возвратно-поступательного перемещения формоообразующего тела выполнено в виде подающе-спускового механизма с приводом и связанного с ним подвижного груза, установленного на консольном валу посредством шпонки с возможностью передачи крутящего момента и перемещения вдоль вала.

Формообразующее тело может быть выполнено в виде одного стержневого элемента или состоящим из набора отдельных элементов.

Средство для возвратно-поступательного перемещения формообразующего тела содержит дополнительные подающе-спусковые механизмы с приводами в соответствии с количеством отдельных элементов, составляющих формообразующее тело.

При диаметре формообразующего тела от 4 мм до 10 мм оно выполнено в виде одного стержневого элемента, установленного с возможностью перемещения в обратном сходу готового изделия направления со скоростью 30 100 м/с.

При диаметре формообразующего тела от 10 мм до 16 мм оно выполнено состоящим из двух отдельных элементов с продольной плоскостью разъема, установленных с возможностью перемещения в обратном сходу готового изделия направления со скоростью 11 30 м/с.

При диаметре формообразующего тела от 16 мм до 300 мм оно выполнено состоящим из трех и более отдельных элементов с возможностью перемещения каждого из них в обратном сходу готового изделия направления со скоростью 3

10 м/с.

Как следует из рассмотрения аналогичных технических решений (Андреев Г. Я. и др. "Изготовление стеклопластиковых труб". Харьков, изд-во ХГУ, 1964, с. 38-41), известно использование секторных плавок, совершающих возвратно-поступательное движение. При этом, как правило, 2 из 8 двигаются в обратном направлении, а 6 совершают движение в направлении схода готового изделия. Сила, действующая со стороны 6 секторных плавок, в сумме с инерцией сходящего готового изделия таковы, что сила трения, действующая между двумя секторными планками и изделием, много меньше и ее во внимание можно не принимать.

Во всех известных случаях принцип самосходящей оправки основан на том, что составляющие ее секторные планки, совершая возвратно-поступательное движение, большую часть цикла двигаются в направлении схода. Оправка или формообразующее тело при этом состоит из большого количества секторных планок. При этом количество секторных планок, двигающихся в обратном направлении, составляет значительно меньшую часть, их роль в формообразовании незначительна. Однако, в этом случае оказывается, что уменьшить диаметр формообразующего тела менее 16 мм невозможно.

Оказалось, что при принципиально ином соотношении между временем движения формообразующего тела в направлении схода готового изделия и в обратном формообразующее тело может состоять даже из одного элемента.

При уменьшении диаметра формообразующего тела и количества составляющих формообразующих элементов соотношение действующих сил меняется сложным образом. Потому в предлагаемом техническом решении установлены оптимальные значения диаметров формообразующего тела, скорости обратного движения и количества элементов, составляющих формообразующее тело.

С другой стороны при увеличении диаметра формообразующего тела также необходимо изменять соотношение скоростей движения формообразующих элементов в направлении схода изделия и обратного хода. При этом необходимо также регулировать количество полных циклов движения формообразующих элементов на один оборот формообразующего тела.

Известно использование копирных канавок или иных копирных приспособлений (см. аналоги). В данном случае подающе-спусковой механизм предложенной конструкции имеет возможность изменять соотношение скоростей перемещения формообразующих элементов в направлении схода готового изделия и в обратном в широком интервале, пользуясь тем, что на формообразующие элементы может быть направлена энергия заданной величины также в широком интервале значений.

Таким образом, в результате выполнения средства для возвратно-поступательного перемещения в виде подающе-спускового механизма с приводом и связанного с ним груза, обеспечивается такое соотношение между силой трения, удерживающей изделие на формообразующем теле или части его, и силой трения, возникающей при движении формообразующего тела или части его в направлении, обратном сходу готового изделия, при котором осуществляется сход готового изделия со скоростью, обеспечивающей необходимое отверждение используемых пластмасс, и за счет этого оказывается возможным изготовление труб малого диаметра или полых тел иного выпуклого малого сечения.

Предложенное выполнение средства для возвратно-поступательного перемещения обеспечивает осуществление таких скоростей обратного движения, при которых начинается уменьшение коэффициента трения в зависимости от скорости движения, что позволяет существенно уменьшить количество формообразующих элементов, составляющих формообразующее тело.

При наличии подающе-спусковых механизмов в количестве, соответствующем количеству составляющих элементов формообразующего тела, обеспечивается равномерное воздействие отдельных составляющих элементов на изготавливаемое изделие.

Выполнение одного формообразующего элемента с возможностью перемещения в направлении обратном сходу готового изделия со скоростью 30 100 м/с обеспечивает настолько существенное уменьшение силы трения между формообразующим телом при его движении в обратном направлении, что в силу инерции готового изделия, сходящего с формообразующего тела, оно остается на месте, а формообразущее тело через мгновение начинает свое движение вперед, при котором на нем продолжается формирование изделия.

При этом формообразующее тело может иметь диаметр 4 10 мм. Это минимально возможный внутренний диаметр готового изделия.

Выполнение формообразующего тела из двух элементов с возможностью последовательного и периодического движения каждого из них в направлении, обратном сходу готового изделия, со скоростью 11 30 м/с обеспечивает такое соотношение между силой трения на первом элементе формообразующего тела и силой трения, возникающей при движении второго элемента в обратном направлении, что в результате действия первой силы и силы инерции при меньшей скорости движения второго элемента в обратном направлении готовое изделие остается на первом формообразующем элементе, а второй через соответствующее время начинает свое движение вперед. В этом случае целесообразно формирование изделий с внутренним диаметром 10 16 мм.

Выполнение формообразующего тела из трех элементов с возможностью последовательного и периодического движения каждого из них в направлении, обратном сходу готового изделия, со скоростью 3 10 м/с обеспечивает такое соотношение между силой трения, действующей на один из формообразующих элементов, совершающей движение в обратном направлении, и силой трения между двумя другими формообразующими элементами в сумме с инерцией готового изделия, что первая практически не оказывает заметного действия на готовое изделие. В этом случае целесообразно формирование изделия диаметром более 16 мм, вплоть до 30 мм.

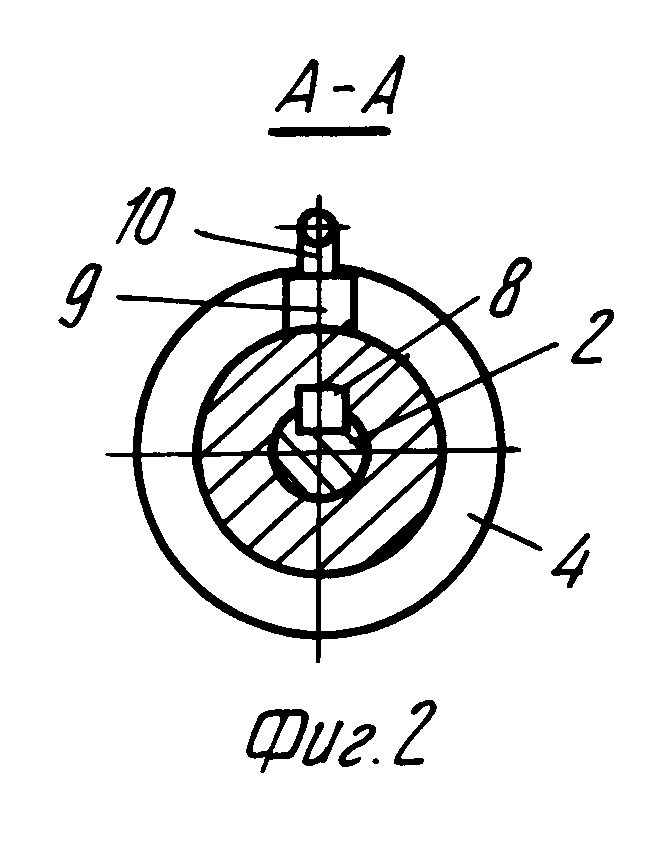

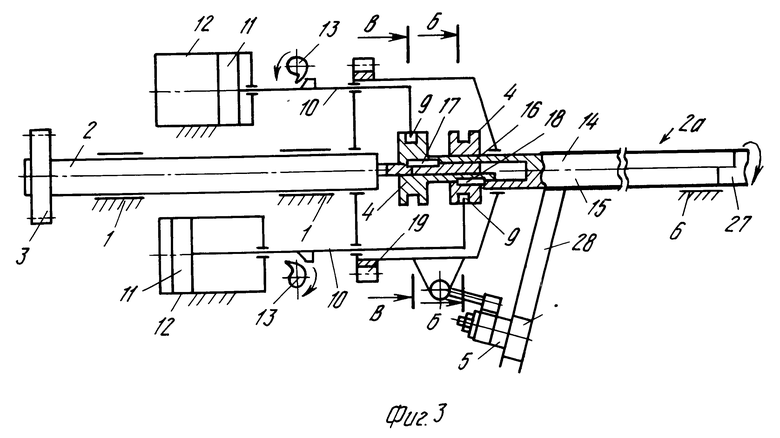

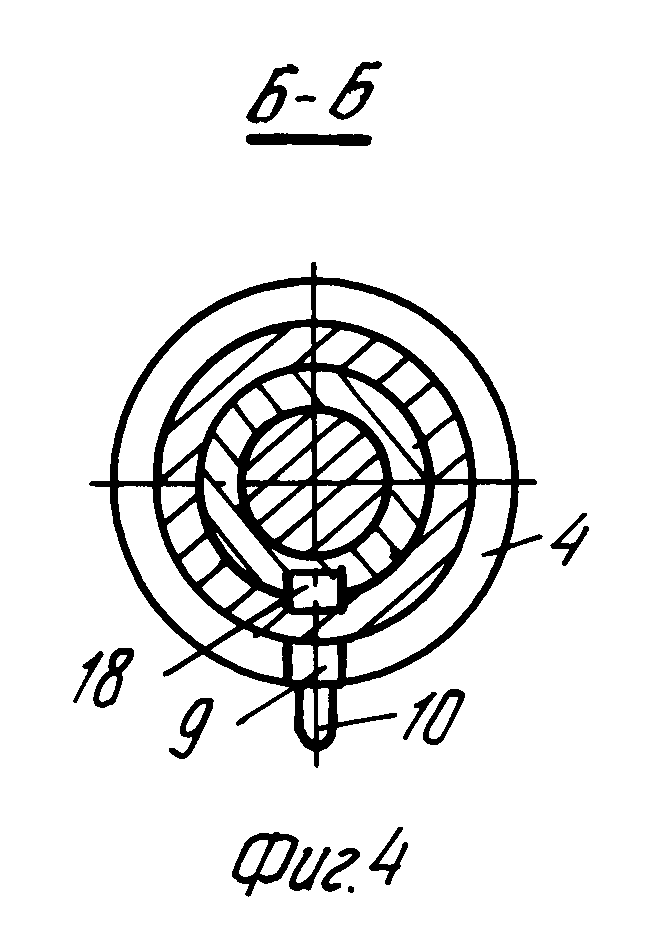

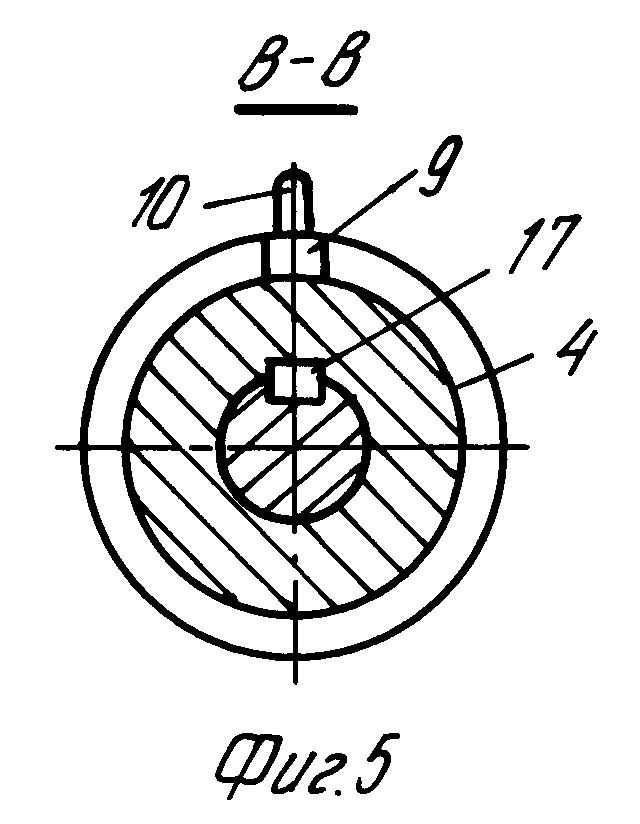

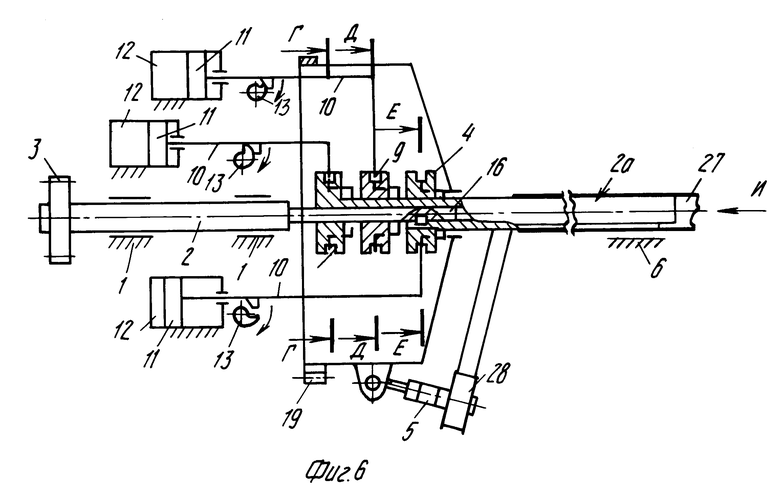

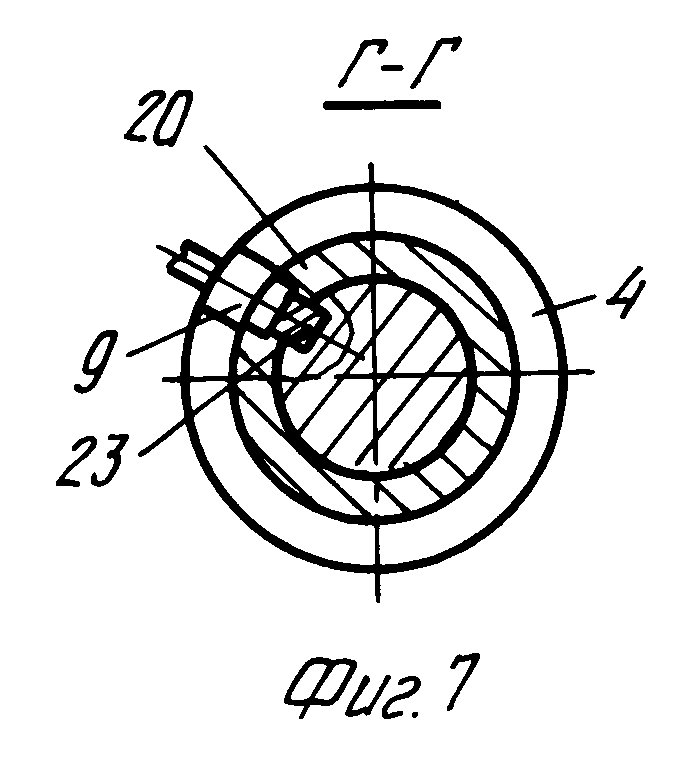

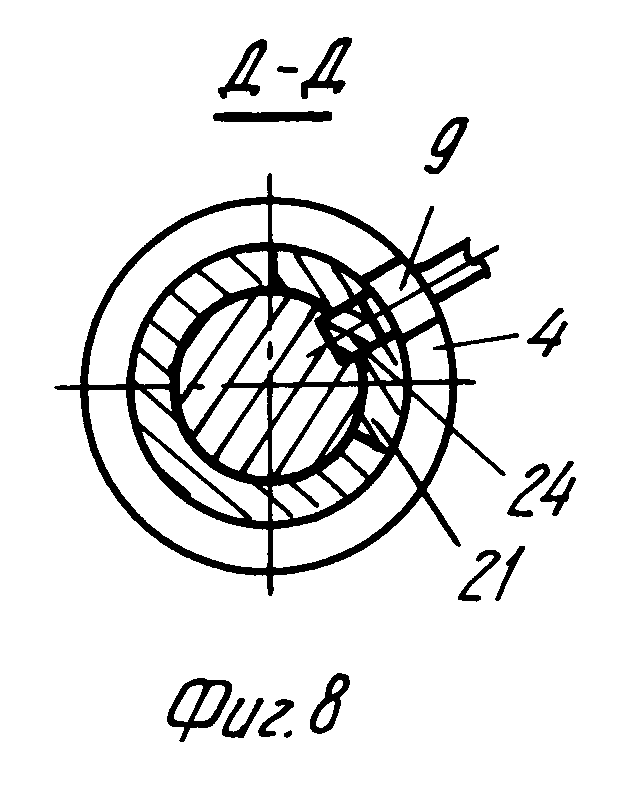

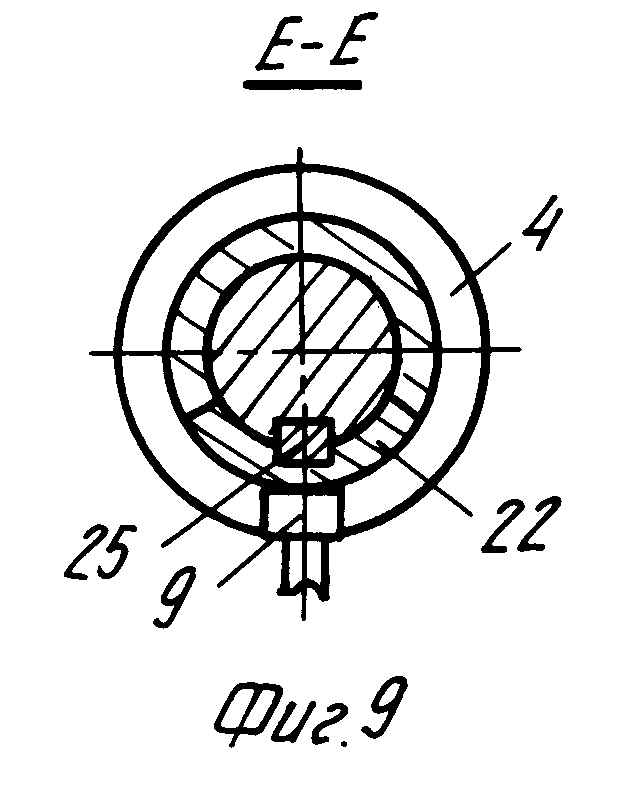

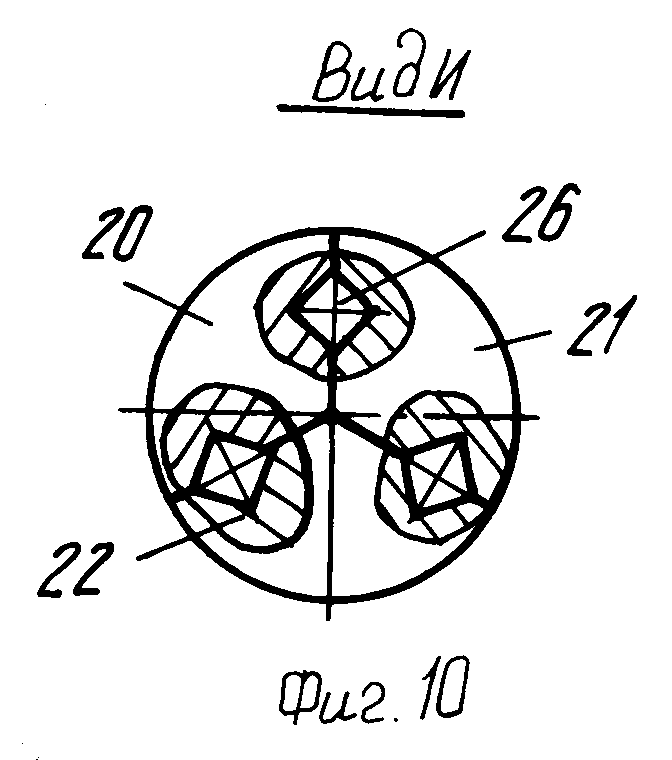

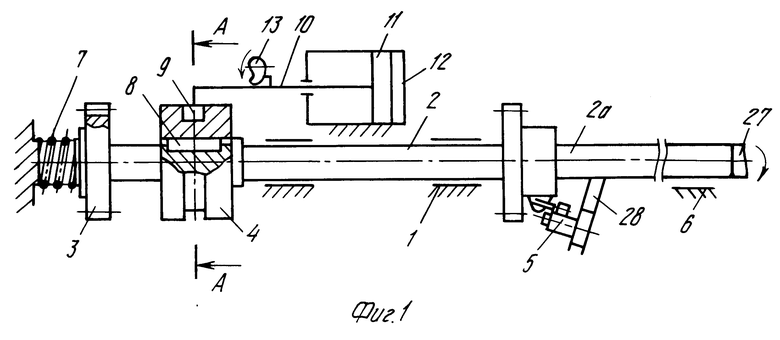

На фиг. 1 изображен узел подающе-спускового механизма для формообразующего тела с одним формообразующим элементом; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 узел подающе-сускового механизма для формообразующего тела с двумя формообразующими элементами; на фиг. 4 разрез Б-Б на фиг. 38 на фиг. 5 разрез В-В на фиг 3; на фиг. 6 узел подающе-спускового механизма для формообразующего тела с тремя формообразующими элементами; на фиг. 7 разрез Г-Г на фиг. 6; на фиг. 8 разрез Д-Д на фиг. 6; на фиг. 9 разрез Е-Е на фиг. 6; на фиг. 10 вид И на фиг. 6.

Устройство содержит установленный в опорах 1 (фиг. 1) приводной консольный вал 2 с закрепленным на нем зубчатым колесом 3, подвижный груз 4 и блок катушек 5 для защитной ленты. Один конец вала 2 несет формообразующее тело 2а, которое опирается на опору 6, а второй сопряжен с пружиной 7. Подвижный груз соединен с приводным валом 2 при помощи направляющей шпонки 8 и через ролик 9 с тягой 10 и поршнем 11 цилиндра 12. Цилиндр 12 закреплен на станине, а движением тяги 10 управляет подающе-спусковой механизм 12, получающий движение от внешнего привода (на фиг. не показан). Механизм 13 и груз 4 образуют средство для возвратно-поступательного перемещения формообразующего тела 2 в направлении схода изделия и возврата в исходное положение.

Формообразующее тело 2а может быть выполнено в виде одного стержневого элемента или состоящим из набора отдельных элементов. В последнем случае средство для возвратно-поступательного перемещения формообразующего тела содержит дополнительные подающе-спусковые механизмы 13 с приводами в соответствии с количеством отдельных элементов, составляющих формообразующее тело.

При диаметре формообразующего тела 2а от 4 мм до 10 мм оно выполнено в виде одного стержневого элемента (фиг. 1), установленного с возможностью перемещения в обратном сходу готового изделия направления со скоростью 30 - 100 м/с.

При диаметре формообразующего тела 2а от 10 мм до 16 мм оно может быть выполнено состоящим из двух отдельных элементов 14 и 15 (фиг. 3), установленных с возможностью перемещения в обратном сходу готового изделия направлении со скоростью 11 30 м/с. В этом случае вал 2 имеет хвостовик 16, на котором с помощью направляющей шпонки 17 смонтирован формообразующий элемент 14 с возможностью перемещения вдоль оси приводного вала 2. Оба элемента через ролики 9, обкатывающиеся по направляющим канавкам грузов 4 в форме дисков, соединены через тяги 10 с поршнями 11 соответствующих цилиндров 12, закрепленных на станине. Возвратно-поступательными движениями тяг 10 управляют подающе-спусковые механизмы 13. Вращательные движения от привода на вал передаются зубчатым колесом 3, а на катушку 5 с защитной лентой зубчатым колесом 19.

При диаметре формообразующего тела 2а от 16 мм до 300 мм оно может быть выполнено состоящим из трех элементов 20, 21, 22 (фиг. 6) и более, смонтированных на хвостовике 16 вала 2 при помощи шпонок 23, 24, 25 с возможностью перемещения вдоль оси приводного вала 2 в обратном сходу изделия направления со скоростью 3 10 м/с.

Каждый из элементов посредством роликов 9, обкатывающихся по направляющей канавке груза 4 в форме дисков, соединен тягой 10 с поршнем 11 соответствующего цилиндра 12, закрепленного на станине. Возвратно-поступательным движением каждой тяги 10 управляет соответствующий подающе-спусковой механизм 13. Для снижения трения между элементами установлены шарики 26 (фиг. 10).

Устройство работает следующим образом.

Вращение от привода передается на зубчатое колесо 3, приводной вал 2, подающе-спусковой механизм 13 и на блок катушек 5. Через направляющую шпонку 8 крутящий момент от вала 2 передается на подвижный груз 4, по направляющей канавке которого обкатывается ролик 9. Получив вращение от привода, подающе-спусковой механизм, поворачиваясь вокруг своей оси, перемещает подвижный груз 4, который, упираясь в бурт приводного вала 2, перемещает его и формообразующий элемент 2а по опорам 1 и 6 по направлению схода формуемого изделия 27. Перед началом работы цилиндр 12 наполняют газообразным рабочим телом, например воздухом. Перемещаясь под действием подающе-спускового механизма 13 через тягу 10, поршень 11 сжимает рабочую среду в правой части цилиндра и создает тем самым зону повышенного давления. Достигнув заданного положения, подающе-спусковой механизм 13 освобождает тягу 10, которая под действием накопленной энергии сжатого воздуха перемещается в сторону, противоположную сходу готового изделия 27. Тяга 10 увлекает за собой подвижный груз 4, который, встретив на своем пути шестерню 3, ударяет по последней, сообщает формообразующему телу 2аа скорость, обратную сходу готового изделия, при этом как бы выдергивает его из-под разделительного слоя формуемого изделия, образуемого намоткой защитной ленты 28 на формообразующее тело 2а с катушек 5. Частота вращения катушек 5 меньше, чем частота вращения приводного вала 2. Величину перемещения приводного вала 2 ограничивает пружина 7. Затем цикл перемещения приводного вала 2 ограничивает пружина 7. Затем цикл перемещений повторяется. Параметрами пружины 7, груза 4, подающе-спускового механизма 13 и цилиндра 12 регулируют величину подачи в направлении схода с формообразующего тела и скорость возврата (выдергивания) формообразующего тела из-под формуемого изделия для нового шага процесса формования. При этом полный цикл включает в основном движение формообразующего тела 2а вперед в направлении схода готового изделия 27 и значительно меньшее время его движения в обратном направлении.

При варианте выполнения устройства по фиг. 3 вращение от привода передается через зубчатое колесо 3 на приводной вал 2 и подающе-спусковые механизмы 13 и через зубчатое колесо 19- катушку 5 с защитной лентой 28. Хвостовик 3 через направляющую шпонку 17 передает крутящий момент на формообразующий элемент 14, а через шпонку 18 на второй формообразующий элемент 15. Получив вращение от привода, подающе-спусковой механизм 13, поворачиваясь вокруг своей оси, перемещает тяги 10 в направлении схода с формообразующего тела формируемого изделия 27. В свою очередь тяги 10 перемещают поршня11 цилиндров 12, наполненных газом, например воздухом, создавая тем самым зоны повышенного давления. Тяги 10 также перемещают через ролики 9 и грузы 4 формообразующие элементы 14 и 15. Формообразующие элементы 14 и 15 двигаются с одинаковыми скоростями вдоль оси приводного вала 2 в направлении схода формуемого изделия 27, пока подающе-спусковой механизм 13 не освободит тягу 10, связанную с формообразующим элементом 14. Под действием энергии сжатого в цилиндре 12 воздуха один из формообразующих элементов 14 или 15 начинает быстро перемещаться в направлении, противоположном сходу формуемого изделия. После того, как формообразующий элемент 14 достигнет крайнего левого положения и начинает перемещаться в направлении схода изделия, срабатывает подающе-спусковой механизм 13, управляющий движение формообразующего элемента 15, который вследствие этого проделывает путь, аналогичный пути формообразующего элемента 14. Затем цикл движений формообарзующих элементов 14 и 15 повторяется. В результате описанной последовательности движений формообразующих элементов 14 и 15 с заданными скоростями прямого (в направлении схода изделия с формообразующего тела) и обратного ходов происходит сталкивание отформированного изделия 27 с формообразующего тела.

При наполнении устройства по варианту на фиг. 6 вращение от привода зубчатым колесом 19 передается на катушку 5 с защитной лентой 28, а через зубчатое колесо 3 на приводной вал 2, который через шпонки 23, 24, 25 передает крутящий момент на формообразующие элементы 20, 21, 22. Частота вращения элементов 20, 21, 22 обеспечивается меньшей, чем частота вращения катушки 5 с защитной лентой 28 и, следовательно, поверхность элементов 20, 21, 22 и покрывается разделительным слоем. Подающе-спусковой механизм 13 каждого из формообразующих элементов 20, 21, 22, вращаясь вокруг своей оси под действием привода, перемещает в направлении схода изделия 27 тяги 10 и, соответственно, элементы 20, 21, 22 и поршни 11 цилиндров 12. Каждая из трех тяг 10 соединена с соответствующим грузом 4 посредством ролика 9, обкатывающегося по направляющей канавке груза 4. При прямом (направлении схода изделия) ходе формообразующих элементов 20, 21, 22 воздух в цилиндрах 12 сжимается. Перемещение формообразущих элементов в направлении схода изделия продолжается до момента срабатывания подающе-спускового механизма 13, освобождающего тягу 10, в результате чего элемент 20 под действием энергии сжатого воздуха в цилиндр 12 быстро перемещается в направлении, противоположном направлению входа изделия (обратный ход). После достижения элементом 20 крайнего левого (фиг. 6) положения и начала этим элементом прямого хода срабатывает следующий подающе-спусковой механизм 13, а затем - третий. Далее цикл движения формообразующих элементов 20, 21, 22, разделенных шариками 26, повторяется, вследствие чего наматываемое на оправку изделие сходит с нее.

При этом время обратного хода каждого формообразующего элемента и их общее время обратного хода остается много меньшим времени хода формообразующего тела в направлении схода готового изделия.

Как видно из изложения описаний примеров конкретного выполнения предлагаемое техническое решение позволяет изготовлять цилиндрические изделия с сечением в широком диапазоне диаметров, от 16 мм и более, путем изменения соотношения между временем движения формообразующего тела в направлении схода готового изделия и в обратном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2102236C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1996 |

|

RU2116888C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2206455C1 |

| КОНСТРУКЦИОННЫЙ СЛОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2167357C1 |

| Способ ротационной вытяжки полых деталей | 1986 |

|

SU1470392A1 |

| КОМПЕНСАТОР ОТДАЧИ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2008 |

|

RU2367877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2317468C1 |

Использование: изобретение относится к химическому машиностроению и преимущественно может быть использовано при производстве труб или полых изделий большого и малого сечения из армированных пластмасс и других материалов. Сущность изобретения: средство для возвратно-поступательного перемещения формообразующего тела 2а выполнено в виде подающе-спускового механизма 13 с приводом и связанного с ним подвижного груза 4, установленного на консольном валу 2 посредством шпонки с возможностью передачи крутящего момента и перемещения вдоль вала. Тело 2а может быть выполнено в виде одного стержня или состоящим из набора отдельных элементов, подвижных вдоль оси вала 2. В последнем случае средство для возвратно-поступательного перемещения тела 2а содержит дополнительные подающе-спусковые механизмы 13 в соответствии с количеством отдельных элементов, составляющих формообразующее тело. При этом полный цикл перемещения тела 2 включает в основном движение тела вперед в направлении схода готового изделия 27 и значительно меньшее время его движения в обратном направлении. 6 з.п. ф-лы, 10 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цыплаков О.Г | |||

| Научные основы технологии композиционно-волокнистых материалов | |||

| - Пермское книжное издательство, ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для изготовления трубчатых изделий | 1984 |

|

SU1229064A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-09-27—Публикация

1995-09-15—Подача