Изобретение относится к области машиностроения, преимущественно к химической промышленности.

Известно устройство а.с. 994276 (опубл. 07.02.83) для изготовления стеклопластиковых труб, содержащее станину, закрепленный на ней и снабженный приводом тянуще-вращающий механизм, оправку в виде ряда состыкованных секторов, укладчик, полимеризационные камеры, отрезное устройство, причем тянуще-вращающий механизм выполнен в виде неподвижно смонтированного на станине концентрично внутри оправки полого стержня с прямоугольной резьбой, взаимодействующей со штифтами, закрепленными на образующих секции оправки секторах, установленных с возможностью зацепления со смонтированной на станине вращающейся кареткой.

При изготовлении стеклопластиковых труб на данном устройстве реактивные усилия на опоре (крутящий момент, осевое усилие) травмируют трубы, создают в композиционном материале микротрещины, что отрицательно сказывается на герметичности изделия. Особенно проявляется этот недостаток при изготовлении труб относительно большого диаметра (200...500 мм), когда из-за большого веса самоподающей оправки на контакте трубы с опорой возникают большие нагрузки. Наличие больших контактных усилий не дает возможности увеличения скорости схода из-за необходимости высокой степени полимеризации материала трубы до ее контакта с опорой.

Известен способ и устройство для изготовления труб из композиционно-волокнистых материалов патент 2161089 (опубл. 27.12.2000). В способе пропитывают связующим волокнистый наполнитель, наматывают наполнитель на формообразующее тело, производят отверждение полимерного материала и все эти операции производятся при непрерывном перемещении трубы вдоль ее оси. Непрерывный сход готового изделия с формообразующего тела обеспечивают за счет сообщения формообразующему телу (оправке) в целом или составляющим его отдельным элементам возвратно-поступательного движения. К наружной поверхности изделия со стороны опоры прилагают крутящий момент и осевое усилие за счет сил трения контактирующих с изделием элементов опоры, совершающих принудительное вращение и поступательное движение, или только прикладывают к наружной поверхности изделия со стороны опоры крутящего момента и осевого усилия за счет сил трения контактирующих с изделием элементов опоры, совершающих принудительное вращение и поступательное движение. В устройстве на станине установлены формообразующее тело, укладчик наполнителя, средство для полимеризации изделия, опора, взаимодействующая со сходящим с формообразующего тела изделием. Устройство содержит ротор с пазами и приводной механизм для вращения ротора соосно формообразующему телу. В пазах ротора расположены башмаки, имеющие радиальные и осевые направляющие и приводные механизмы для ввода и вывода башмаков из контакта с изделием и для осевого возвратно-поступательного движения башмаков.

Недостатком данного устройства является сложность конструкции и ее недостаточная надежность в реальных условиях эксплуатации при наличии вибраций, колебания температур и неровностей наружной поверхности изгототавливаемого изделия.

Предлагаемым изобретением решается задача упрощения конструкции, обеспечение ее работоспособности в сложных условиях эксплуатации, а, в конечном счете, снижение трудоемкости изготовления трубы из композиционно-волокнистых материалов и повышение качества изделий.

Для достижения указанного технического результата в устройстве для изготовления труб или других длинномерных полых изделий из композиционно-волокнистых материалов, содержащем установленные на станине формообразующее тело, укладчик наполнителя, средство, обеспечивающее полимеризацию изделия, и опору, взаимодействующую со сходящим с формообразующего тела изделием, причем опора состоит из двух составных частей, разнесенных по длине изделия в зоне, примыкающей к месту схода изделия с оправкой, одна из которых представляет собой соосно расположенный с изделием люнет, имеющий возможность принудительного вращения и содержащий подпружиненные в радиальном направлении ролики, контактирующие с изделием и вращающиеся относительно осей, расположенных тангенциально относительно оси изделия, и приводной механизм, вращающий люнет с роликами с угловой скоростью изделия, а вторая часть опоры представляет собой жесткое опорное кольцо диаметром, несколько большим, чем наружный диаметр изделия, размещенное в подшипнике и свободно вращающееся в нем, причем плоскость кольца имеет возможность поворота относительно вертикальной оси устройства, и во время изготовления изделия повернута на такой угол относительно поперечной плоскости изделия, чтобы осевая составляющая линейной скорости точек кольца, контактирующих с изделием, соответствовала скорости схода изделия с оправки.

Отличительными признаками предлагаемого устройства от указанного выше известного, наиболее близкого к нему, является то, что опора состоит из двух составных частей, разнесенных по длине изделия в зоне, примыкающей к месту схода изделия с оправкой, одна из которых представляет собой соосно расположенный с изделием люнет, содержащий подпружиненные в радиальном направлении ролики, контактирующие с изделием и вращающиеся относительно осей, расположенных тангенциально относительно оси изделия, и приводной механизм, вращающий люнет с роликами с угловой скоростью изделия, а вторая часть опоры представляет собой жесткое опорное кольцо диаметром, несколько большим, чем наружный диаметр изделия, размещенное в подшипнике и свободно вращающееся в нем, причем плоскость кольца имеет возможность поворота относительно вертикальной оси устройства, и во время изготовления изделия повернута на такой угол относительно поперечной плоскости изделия, чтобы осевая составляющая линейной скорости точек кольца, контактирующих с изделием, соответствовала скорости схода изделия с оправки.

Устройство может быть снабжено прижимным роликом, контактирующим сверху с изделием, а плоскость ролика повернута на такой угол относительно поперечной плоскости изделия, чтобы линейная скорость точек ролика, контактирующих с изделием, соответствовала скорости схода изделия с оправки.

Предпочтительно, чтобы угловая скорость планшайбы с роликами люнета и линейная скорость точек опорного кольца и прижимного ролика, контактирующих с изделием, отличалась бы до 3% от угловой скорости или линейной скорости схода изделия соответственно.

Ширина опорного кольца может быть равной:

- для диаметра изделия до 150 мм - до 100 мм,

- для диаметра изделия от 150 мм - до 300 мм - до 150 мм,

- для диаметра изделия от 300 мм - до 500 мм - до 200 мм.

Благодаря наличию этих признаков снижается трудоемкость изготовления композиционно-волокнистых материалов, повышается качество изделий, упрощается конструкция устройства и повышается его надежность.

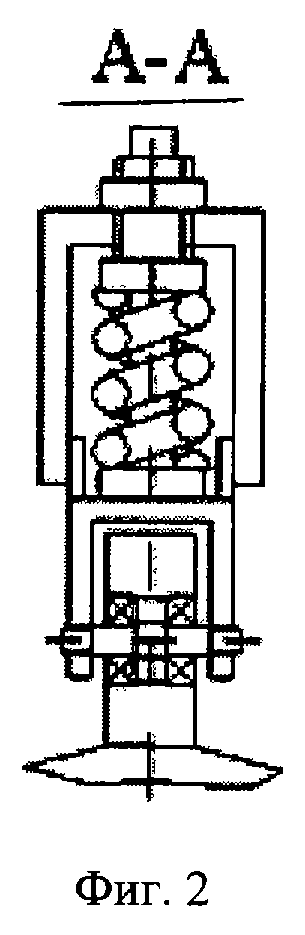

Предлагаемое устройство иллюстрируется чертежами, на которых представлена схема устройства для изготовления композиционно-волокнистых материалов.

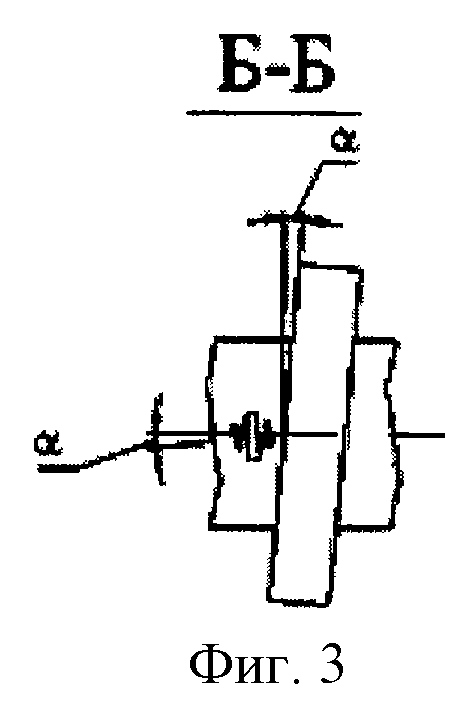

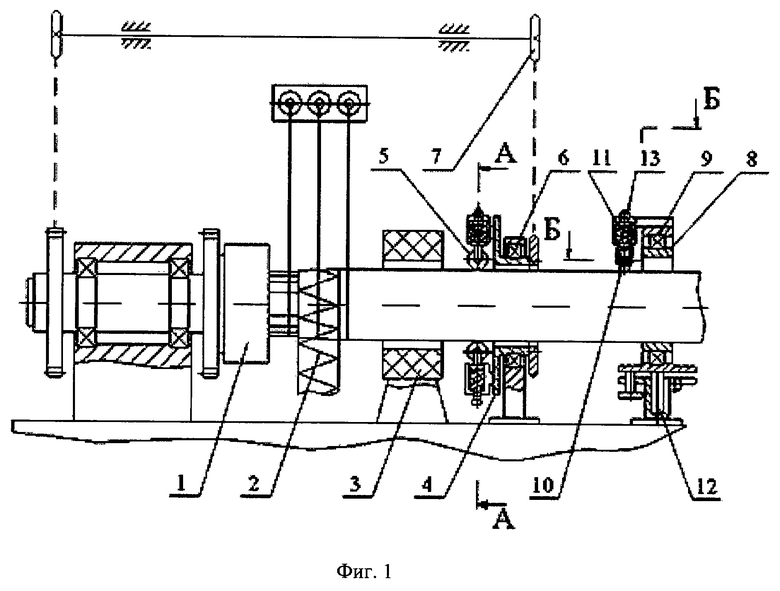

Устройство для изготовления композиционно-волокнистых материалов (фиг.1) содержит самоподающую оправку 1, укладчик арматуры 2, полимеризационную печь 3 и опору. В опору входит люнетная часть, содержащая планшайбу 4 и ролики 5. Планшайба и ролики принудительно вращаются в подшипнике 6 с помощью приводного механизма 7. В опорной части располагаются опорное кольцо 8, свободно вращающееся в подшипнике 9, и прижимной ролик 10. Опорное кольцо установлено с возможностью поворота на оси 12 (фиг.2). Ролик снабжен пружиной 11, регулируемой с помощью гайки 13. На разрезе Б-Б (фиг.3) показано сечение опорной части. Плоскость опорного кольца повернута относительно вертикальной оси на угол α для того, чтобы создать осевое усилие, помогающее сходу трубы с оправки.

Работа устройства осуществляется следующим образом.

Оправка 1 формирует внутреннюю полость изделия. Во время ее вращения копирный механизм обеспечивает возвратно-поступательное движение секторов, продвигающих трубу вдоль оправки. Во время вращательного и поступательного (схода с оправки) движений трубы производится намотка пропитанной связующим арматуры с помощью укладчика 2 и полимеризация материала в печи 3. Отвержденная труба проходит через ролики 5 люнета, прижатые к наружной поверхности трубы. Ролики вращаются в подшипнике 4 приводным механизмом 5 и "помогают" оправке вращать трубу.

Вес оправки воспринимается опорным кольцом 8, свободно вращающимся в подшипнике 9. Кольцо повернуто относительно оси 12 на угол α таким образом, чтобы создать осевое усилие, помогающее сходу трубы с оправки. Для усиления этого эффекта оправка с трубой может дополнительно поджиматься с помощью ролика 10, снабженного пружиной 11 и регулировочной гайкой 13.

В ряде случаев целесообразно прикладывать крутящий момент и осевое усилие на опоре с некоторым опережением или отставанием. За счет небольшого (до 3%) заранее предусмотренного несоответствия угловой или линейной осевой скорости элементов опоры, контактирующих с изделием, соответствующим скоростям самого изделия, создается небольшое "полезное" технологическое напряжение в самом изделии. Например, иногда целесообразно создать в трубе технологические напряжения сжатия в осевом направлении, которые, суммируясь с эксплуатационными растягивающими напряжениями, обеспечивают в целом полезный эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321494C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2327568C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2317468C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2369479C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНОГО ПОЛОГО ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2091232C1 |

Устройство относится к машиностроению и используется в химической промышленности. Содержит установленные на станине формообразующее тело, укладчик наполнителя, средство, обеспечивающее полимеризацию изделия, и опору, взаимодействующую со сходящим с формообразующего тела изделием. Опора состоит из двух составных частей, разнесенных по длине изделия в зоне, примыкающей к месту схода изделия с оправкой. Одна часть представляет собой соосно расположенный с изделием люнет, содержащий подпружиненные в радиальном направлении ролики, контактирующие с изделием и вращающиеся относительно осей, расположенных тангенциально относительно оси изделия, и приводной механизм, вращающий люнет с роликами с угловой скоростью изделия. Вторая часть опоры представляет собой жесткое опорное кольцо диаметром, несколько большим, чем наружный диаметр изделия, размещенное в подшипнике и свободно вращающееся в нем. Плоскость кольца имеет возможность поворота относительно вертикальной оси устройства, и во время изготовления изделия повернута на такой угол относительно поперечной плоскости изделия, чтобы осевая составляющая линейной скорости точек кольца, контактирующих с изделием, соответствовала скорости схода изделия с оправки. Данная конструкция устройства позволяет снизить трудоемкость изготовления трубы и повысить качество изделий. 3 з.п. ф-лы, 3 ил.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2161089C1 |

| US 5404705 А, 11.04.1995 | |||

| РАСПЫЛИТЕЛЬ С СОГЛАСОВАНИЕМ РАСХОДА ЖИДКОСТИ И РАБОЧЕГО ГАЗА | 2008 |

|

RU2350402C1 |

| GB 1311223 А, 28.03.1973 | |||

| Устройство для термической обработки лентообразных волокнистых материалов | 1978 |

|

SU777112A1 |

Авторы

Даты

2003-06-20—Публикация

2002-01-17—Подача