Изобретение относится к строительству и может быть применено в строительстве мемориалов, обелисков, галлереи экзотических сооружений.

Известна классификация глин по основным показателям: высокоглиноземистые глины содержат свыше 45% Al2O3, высокоосновные 35-45% основные 28-35% полукислые 14-28% кислые менее 14%

Глины подразделяются и по температуре спекания: сильно спекшиеся, среднеспекающиеся и неспекающиеся [1]

Известны основные способы переработки глины пластический, полусухой и шликерный. Подготовка сырья заключается в разрушении природной структуры, удаления или измельчении крупных включений, смешивании с добавками и увлажнении глиняной массы. Сухие плотные глины измельчают в стругачах, молотковых дробилках, дезинтеграторах и бегунах. Пластичные глины растирают на вальцах. Пластический способ подготовки глины состоит в следующем: глину перемешивают с отощителями и водой до получения однородной массы с влажностью 20-25% Шликерный способ подготовки состоит в том, что измельченные материалы смешивают с большим количеством воды 45-60% до получения однородной массы (шликера).

При полусухом способе массу подают на формование с влажностью 12%

По пластичности глины подразделяются на высокопластичные, среднепластичные, умереннопластичные, малопластичные и непластичные.

Гранулометрический состав глин и добавок в смеси может колебаться в широких пределах от грубых зерен до мельчайшего порошка в зависимости от способа формования, количество воды составляет примерно 10% а при литье 30-40% [2]

Недостатком данных способов является обязательное измельчение глины, требующее специальных устройств и расхода электроэнергии.

Существуют способы изготовления скульптур и памятников, заключающиеся в обработке камня, дерева, или металла. В последнее время при возведении мемориалов используется отливка из бетонной смеси. Этот способ состоит в создании масштабной модели, обмера и построения каркаса. Затем по координатам точек обмера лепят глиняную модель в натуральную величину. С модели снимают форму, чаще черновую. Затем из формы удаляют каркас, глину и ведут отливку модели.

Иногда, далеко отстающие детали, формуют отдельно. Затем расколачивают форму, упаковывают модель и увозят или к месту установки, или на завод художественного литья, если она будет изготовлена из металла, или на завод бетонной скульптуры.

Состав бетонной смеси подбирают в зависимости от условий эксплуатации. К пьедисталу скульптуру крепят с помощью заложенных в ней металлических штырей. Декоративная отделка осуществляется путем введения пигментов или мраморной крошки [3]

Недостатком данного способа является сложность способа изготовления форм, применение бетона, пигментов, не способных воспроизвести близкую к реальной окраску деталей (одежды, оружия, лиц, глаз), шероховатость поверхности.

С годами поверхность покрывается пылью, а затем прорастает плесневелой зеленью.

К недостаткам способа могут быть отнесены высокие трудозатраты, повышенный расход сырьевых материалов (глины, цемента) и электроэнергии.

Наиболее близким аналогом к описываемому изобретению является способ изготовления архитектурно-художественной керамики, заключающийся в приготовлении массы, включающей пластичную глину и отощающую добавку, формование заготовок, сушку, обжиг и глазурование [4]

Недостатком указанного способа является невозможность изготовления крупногабаритных мемориальных сооружений и памятников.

Задача изобретения создание технологии, позволяющей изготавливать мемориально-экзотические сооружения на основе глины, при одновременной экономии энергетических ресурсов.

Это достигается за счет того, что в способе изготовления архитектурно-художественной керамики, преимущественно деталей мемориально-экзотического строительства, включающем приготовление массы, содержащей пластичную глину и отощающую добавку, формование, сушку, обжиг и глазурование, в качестве отощающей добавки в массу вводят бой керамических изделий, или кварцевый песок, или шлак, и дополнительно пемзу или окись железа до получения массы состава, об. пластичная глина 15-60: указанная отощающая добавка 5-20; пемза 10-40 или оксид железа 3-12. Кроме того, в массу могут быть введены до 15 об. выгорающих растительных добавок. Как выгорающие добавки они способствуют снижению пластичности, повышению пористости. более равномерному обжигу, сохранению расхода топлива.

Будучи волокнистым материалом выгорая они армируют изделие, повышая его сопротивление разрыву, повышают трещиностойкость при сушке.

Изделия могут быть армированы стекловолокном или металлической сеткой с ячейками 30-50 мм и диаметром проволоки 0,12-9,18 мм. Следует отметить, что перед обжигом при температуре 800-930oC осуществляется пропаривание заготовок при 150oC, а при глазуровании на заготовку может быть нанесено стекловидное покрытие с кислотостойкостью до 80%

При строительстве мемориально- экзотических сооружений вблизи керамических, полуфарфоровых, фарфоровых, кирпичных заводов используются их сырье, технологическое оборудование, технологии приготовления массы с использованием брака, боя этих заводов для сокращения времени на строительство.

Изобретение иллюстрируется конкретным примером, приведенным ниже.

Масса приготавливается следующим образом.

Глину смешивают с пемзой и измельченным браком, замешивают с водой, перемешивают до получения однородной пластичной массы без пигментации с влажностью в среднем 18-20% Сверх 100% компонентов может быть добавлено жидкое стекло 0,3-0,5% Дают время вылежки массе не менее 1 сут. После выдержки массу дополнительно проминают и формуют или вылепливают, например статую, бюст. При изготовлении висящей в воздухе руки и других подобных деталей добавляют вместо брака, боя, измельченную растительность до 15% по объему. Это могут быть опилки, измельченный камыш, солома, стебли кукурузы и т.д.

Детали, требующие нагрузки и тяжеловесные дополнительно армируют стекловолокном или металлической сеткой с ячейками 30-50 мм, диаметром проволоки 0,12-0,18 мм на глубину 20-30 мм от поверхности. На не полностью высохшее (подсохшее) изделие наносят ангобы (окрашенные глины). Роспись производят так же глинами других оттенков, несгораемыми красками, сажей, ленточками, жгутиками из глин, осколками цветного стекла; смальты, солями и окислами металлов. Желательно применять азотистые, уксуснокислые соли металлов. Применимы и сернистые, йодистые, хлористые соединения, дающие неприятные запахи при обжиге. Ангобы, окислы, соли, дают приглушенный цвет, пастельные тона, а под глазурью обретают яркость и сочность цвета.

После просушки 5-10 дн изделия освобожденные от формы (сырец), устанавливают, как правило, нижней не подлежащей глазуровке частью на решетчатую тележку, закатывают в печь для обжига с влажностью 18-25% Включают прогрев с одновременной пропаркой изделия, интервалы времени 5-10 мин. Первый период, полное удаления влаги, второй период выгорание органических добавок, третий период обжиг. Остывшее изделие покрывают стекловидным покрытием, эмалью, жидким стеклом, глазурью. Покрытие наносят кистью, а в случае необходимости нанесения покрытий на крупные детали, глазурь можно распылять из пульвелизатора или форсунок. Кислотостойкость покрытия не выше 80% Готовое изделие, если оно изготовлено на месте, устанавливают на заранее подготовленной площадке, соединяют с помощью штырей, крючьев, захватов, болтов, предусмотренных при формовке сырца.

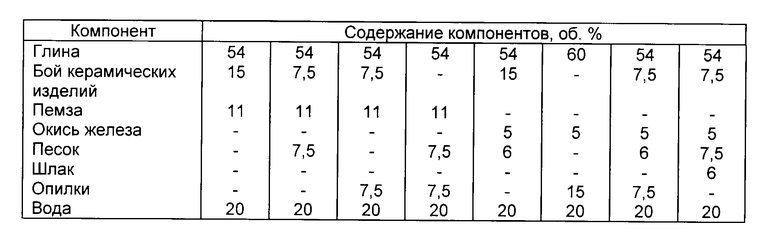

В таблице приведены конкретные составы массы.

Использование изобретения позволит:

1. В мемориально-экзотическом строительстве, экономить дорогостоящие стройматериалы (мрамор, гранит, цемент, металл), средства на их добычу, транспортировку, обработку, снизить трудоемкие, дорогостоящие процессы обработки.

2. Получить более ярко выраженные изображения, близкие к естественным, с прозрачным покрытием.

3. Увеличить долговечность мемориалов, памятников, галлерей, так как сами изделия армированы, водонепроницаемы, их покрытия водо- и кислотостойки, не требуют периодических уходов и нанесения красок, пигментов и пр.

4. Снизить энергоресурсы, время и затраты на строительство, экономить сырье (глину) используя бой, брак керамических, фарфоровых, кирпичных заводов, их технологическое оборудование, технологические процессы.

5. В отдаленных сельских и других труднодоступных районах, строить в основном из местного сырья с качеством, превосходящем качество ранее строившихся обелисков, мемориалов и т.д. использовать при необходимости возможность изготовления массы ручным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления декоративных керамических элементов | 1985 |

|

SU1288173A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ КОНСТРУКЦИЙ ИЗ КЕРАМИКИ | 1998 |

|

RU2132831C1 |

| Способ получения пенокерамического блока с защитно-декоративным покрытием | 2016 |

|

RU2652230C1 |

| Керамическая масса для изготовления глазурованных изделий | 1976 |

|

SU543641A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРИРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2663980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2356868C1 |

| Способ реставрации художественного изделия из керамики и керамический состав для его осуществления | 1985 |

|

SU1419939A1 |

| Фарфоровая масса | 1985 |

|

SU1291579A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

Способ изготовления архитектурно-художественной керамики, преимущественно деталей мемориально-экзотического строительства. Сущность изобретения: готовят пластичную массу, содержащую, об.%: пластичную глину 15-60, отощающую добавку (бой керамических изделий, или кварцевый песок, или шлак) 5-20 и пемзу 10-40 или оксид железа 3-12, затем формуют заготовку, сушат, обжигают и глазуруют. Кроме того, в массу дополнительно вводят до 15 об.% выгорающих растительных добавок, а при формовании заготовок осуществляется их армирование стекловолокном или металлической сеткой с ячейками 30-50 мм и диаметром проволоки 0,12-0,18. Причем, перед обжигом при 800-930oC осуществляется пропаривание заготовок при 150oC, а при глазуровании на заготовку наносят стекловидное покрытие с кислотостойкостью до 80%. 4 з.п. ф-лы, 1 табл.

Пластичная глина 15 60

Указанная отощающая добавка 5 20

Пемза 10 40

или

Оксид железа 3 12

2. Способ по п.1, отличающийся тем, что в массу дополнительно вводят до 15 об. выгорающих растительных добавок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тропов Н.А., Дулак Л.В | |||

| Строительная керамика | |||

| Справочник | |||

| - М.: Стройиздат, 1976, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Комар А.Г | |||

| и др | |||

| Технология производства строительных материалов | |||

| - М.: Высшая школа, 1990, с | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сенаторов Н.Я | |||

| и др | |||

| Лепные работы | |||

| - М.: Высшая школа, 1987, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Мороз И.И | |||

| Технология строительной керамики | |||

| - Киев: Высшая школа, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

Авторы

Даты

1997-09-27—Публикация

1994-05-11—Подача