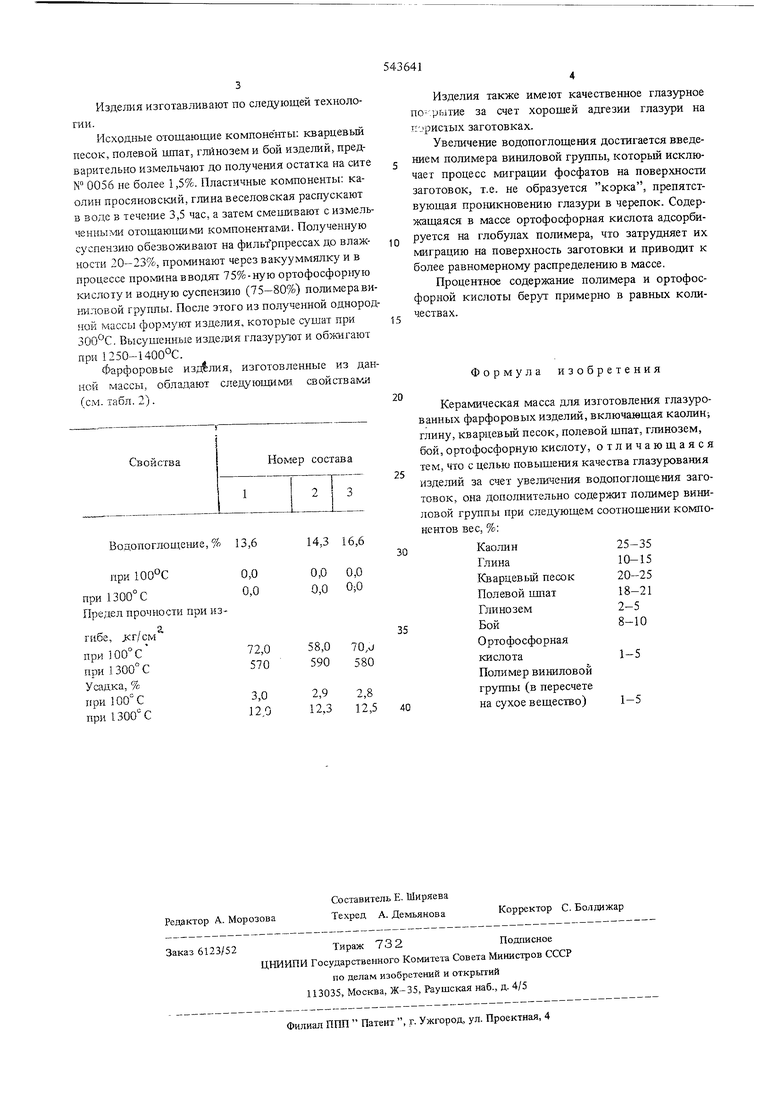

(54) КЕР.ЛМИЧЕСКАЯ МА ГЛАЗУРОВАННЫХ 1 Изобретение относится к производству глазурованных фарфоровых изделий техштеского хозяйственного и художественного назначения в частности к составу керамической массы. Известна керамическая масса для изготовле1шя 5 хозяйственных и художественных изделий, включающая каолин 30-35%, глину 27-30% кварцевый песок 32-35%, полевой шпат 1-2%, бой изделий 3-5 %, ортофосфоркую кислоту 0,1-5 %. Известна также керамическая масса, включаю- ю щая вес %: каолин 31, глину 11, кварцевый песок 25, полевой шлат 21, глинозем 2, бой обожженных изделий и бой утильный 4, ортофосфорнукз кислоту 0,5-4% сверх 100%. Однако изделия из зтих масс имеют низкое 15 качество глазурования изделий. Целью изобретения является повышение качества глазурова1шя изделий за счет увеличения водопоглощения заготовок. Это достигается тем, что масса, содержащая 20 каолин, глину, кварцевый песок, полевой шпат, глинозем, бой, ортофосфоркую кислоту дополш тельно содержит полимер виниловой группы при следующем соотношении компонентов, вес, %: Каолин25-3525 И.ЗДЕЛИ 5 ДЛЯ ИЗГОТОВЛЕНИЯ ФОРОВЫХ 2 Кварцевый песок Полевой ишат Глинозем Бон Ортофосфорная кислота 11олим зр виниловой гру1шь (в пересчете на сухое вещество) 1-5 В таб.шде приведены примеры paзJD чныx тавов массы.

Изде;шя изготавливают по следующей технологии.

Исходные отощающие компоненты: кварцевьш песок, полевой шпат, глинозем и бой изделий, предварительно измельчают до получения остатка на сите № 0056 не более 1,5%. Пластичные компоненты: каолин просяновский, глина веселовекая распускают в воде в течение 3,5 час, а затем смешивают сизмель4eHHb vM отошаюищми компонентами. Полученную суспензию обезвоживают на фильтрпрессах до влажности 20-23%, проминают через вакууммялку и в процессе промина в водят 75%-ную ортофосфорную кислоту и водную суспензию (75-80%) полимеравиниловой группы. После этого из полученной однородной массы формуют изделия, которые сушат при . Вы.сушенные изделия глазуруют и обжигают при 1250-1400°С.

Фарфоровые изделия, изготовленные из данной массы, обладают следующими свойствами (см. табл. 2).

Свойства

Номер состава

7Т7

, %

13,6

14,3 16,6

0,0 0,0

0,0 0,0 0,0 0;0

при изИзделия также имеют качественное глазурное пО.рытие за счет хорошей адгезии глазури на пористых заготовках.

Увеличение водопоглощения достигается введением полимера виниловой группы, который исключает процесс миграции фосфатов на поверхности заготовок, т.е. не образуется корка, препятствующая проникновению глазури в черепок. Содержащаяся в массе ортофосфорная кислота адсорбируется на глобулах полимера, что затрудняет их миграцию на поверхность заготовки и приводит к более равномерному распределению в массе.

Процентное содержание полимера и ортофосфорной кислоты берут примерно в равных количествах.

Формула изобретения

Керамическая масса для изготовления глазурованных фарфоровых изделий, включающая каолин; глину, кварцевьш песок, полевой шпат, глинозем, бой, ортофосфорную кислоту, отличающаяся тем, что с целью повышения качества глазурования изделий за счет уве;пиения водопоглощения заготовок, она дополнительно содержит полимер виниловой группы при следующем соотношении компонентов вес, %:

Каолин25-35

Глина10-15

Кварцевьш песок20-25

Полевой шпат18-21

Глинозем2-5

Бой8-10 Ортофосфорная

1-5 кислота

Полимер виниловой группы (в пересчете на сухое вещество)

1-5

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фарфора | 1978 |

|

SU712406A1 |

| Керамическая масса для изготовления фарфоровых глазурованных изделий | 1989 |

|

SU1673564A1 |

| Состав для глазурования изоляторов | 1978 |

|

SU675039A1 |

| Способ изготовления радиопрозрачного керамического корпуса для осветительного прибора, радиопрозрачный керамический корпус для осветительного прибора | 2021 |

|

RU2766071C1 |

| Керамическая масса для изготовления фарфора | 1988 |

|

SU1544750A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1972 |

|

SU420595A1 |

| Керамическая масса для изготовления фарфора | 1987 |

|

SU1435569A1 |

| ФАРФОРОВАЯ МАССА | 2006 |

|

RU2334726C2 |

| Керамическая масса для изготовления облицовочных плиток | 1988 |

|

SU1564144A1 |

Авторы

Даты

1977-01-25—Публикация

1976-01-30—Подача