11

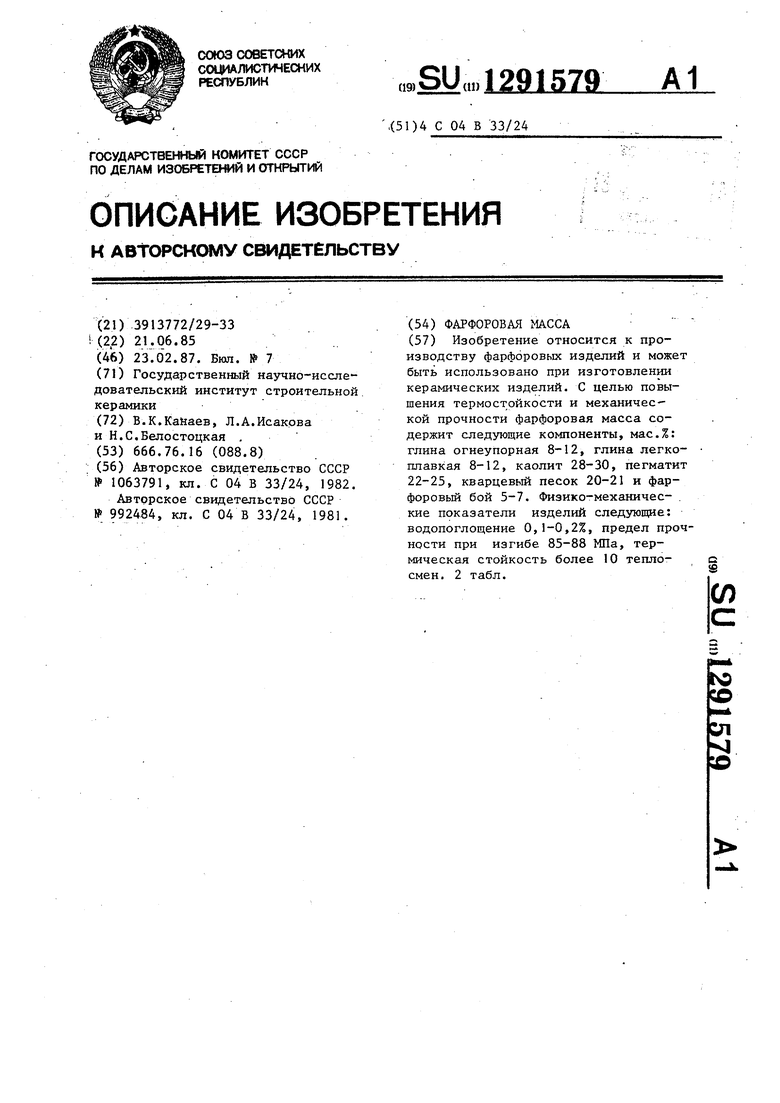

Изобретение относится к производству фарфоровых изделий и может быть использовано при изготовлении санитарных керамических изделий из фарфора.

Целью изобретения является повышение термостойкости и механической прочности.

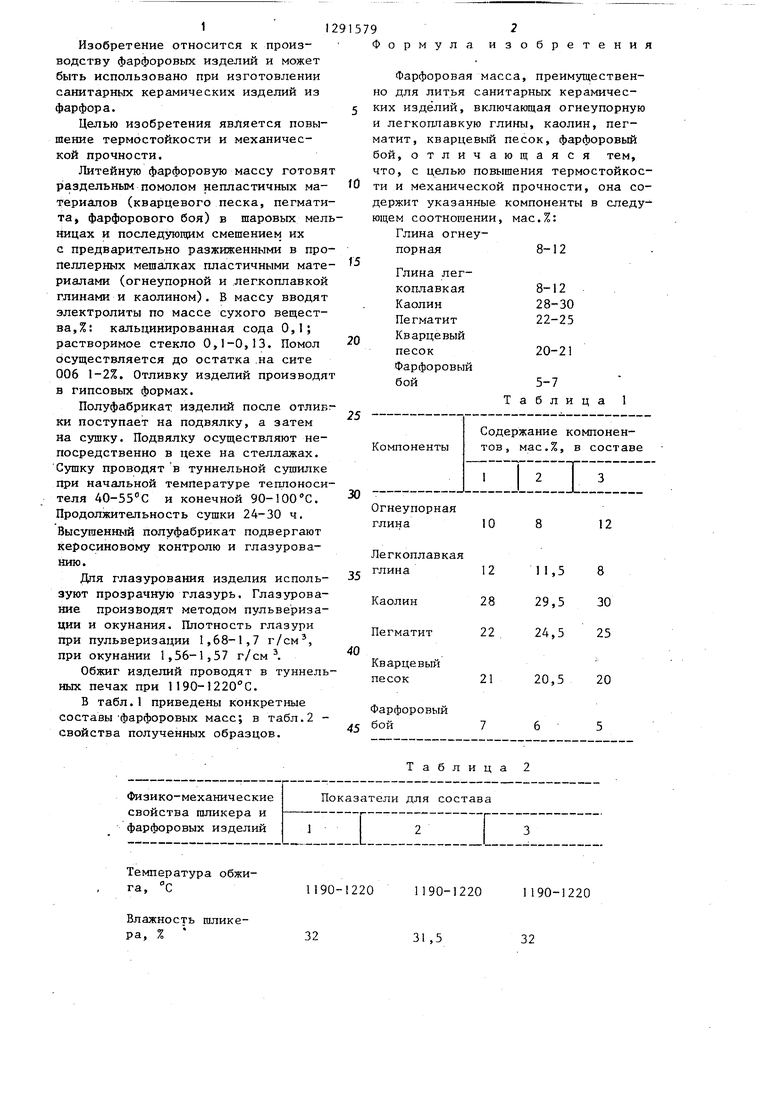

Литейную фарфоровую массу готовят раздельным помолом непластичных материалов (кварцевого песка, пегматита, фарфорового боя) в шаровых мельницах и последующим смешением их с предварительно разжиженными в пропеллерных мешалках пластичными материалами (огнеупорной и легкоплавкой глинами и каолином). В массу вводят электролиты по массе сухого вещества, %: кальцинированная сода 0,1; растворимое стекло 0,1-0,13. Помол осуществляется до остатка .на сите 006 1-2%. Отливку изделий производят в гипсовых формах.

Полуфабрикат изделий после отливг ки поступает на подвялку, а затем на сушку. Пoдвялky осуществляют непосредственно в цехе на стеллажах. Сушку проводят в туннельной сушилке При начальной температуре теплоносителя АО-ЗЗ С и конечной 90-100 С. Продолжительность сушки 24-30 ч, Высушенный полуфабрикат подвергают керосиновому контролю и глазурованию.

Для глазурования изделия используют прозрачную глазурь. Глазурование производят методом пульверизации и окунания. Плотность глазури при пульверизации 1,68-1,7 г/см , при окунании 1,56-1,57 г/см

Обжиг изделий проводят в туннельных печах при 1190-1220°С.

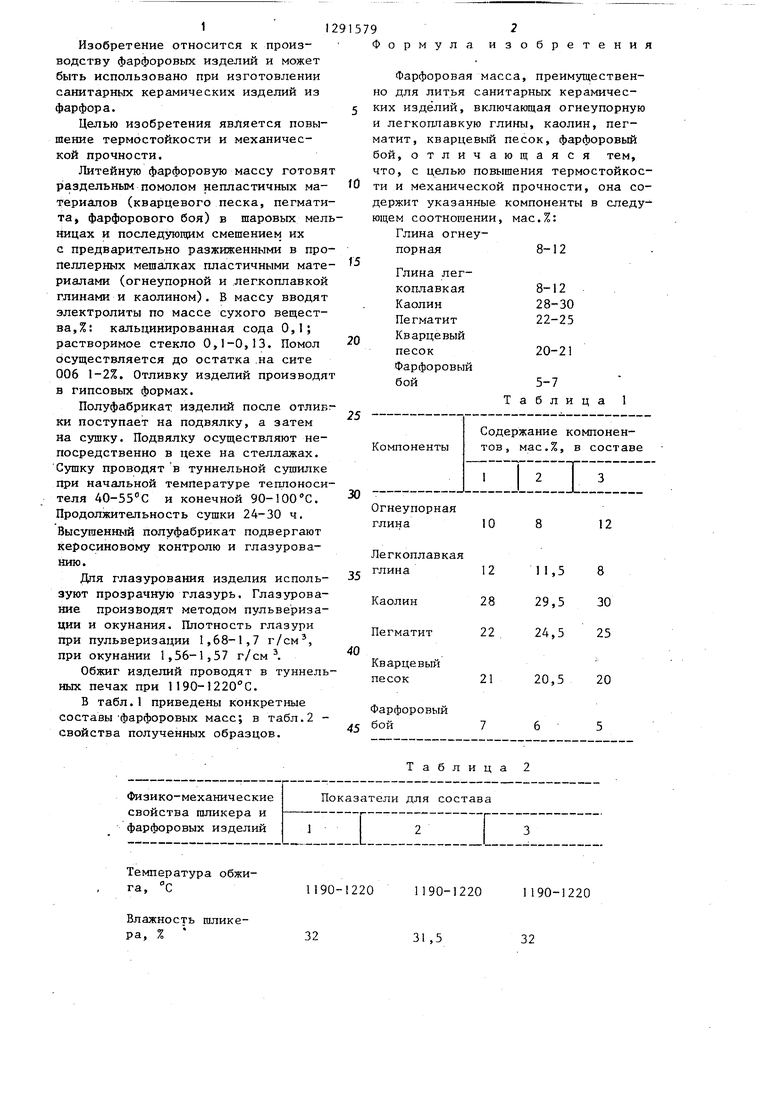

В табл.1 приведены конкретные составы фарфоровых масс; в табл.2 - свойства полученных образцов.

Температура обжига, С

Влажность шликера, %

1190-1220 1190-1220 1190-1220 3231,5 32

92

Формула изобретения

Фарфоровая масса, преимущественно для литья санитарных керамичес- ких изделий, включающая огнеупорную и легкоплавкую глины, каолин, пегматит, кварцевый песок, фарфоровый бой, отличающаяся тем, что, с целью повышения термостойкости и механической прочности, она содержит указанные компоненты в следующем соотношении, мас.%: Глина огнеу

5

0

порная

Глина легкоплавкаяКаолин Пегматит Кварцевый песок

Фарфоровый бой

8-12

8-12

28-30

22-25

20-21

5-7 Таблица 1

5

0

Легкоплавкая глина

Каолин Пегматит

Кварцевый песок

12 28 22

21

11,5 29,5

24,5

20,5

8

30

25

20

Фарфоровый 45 бой

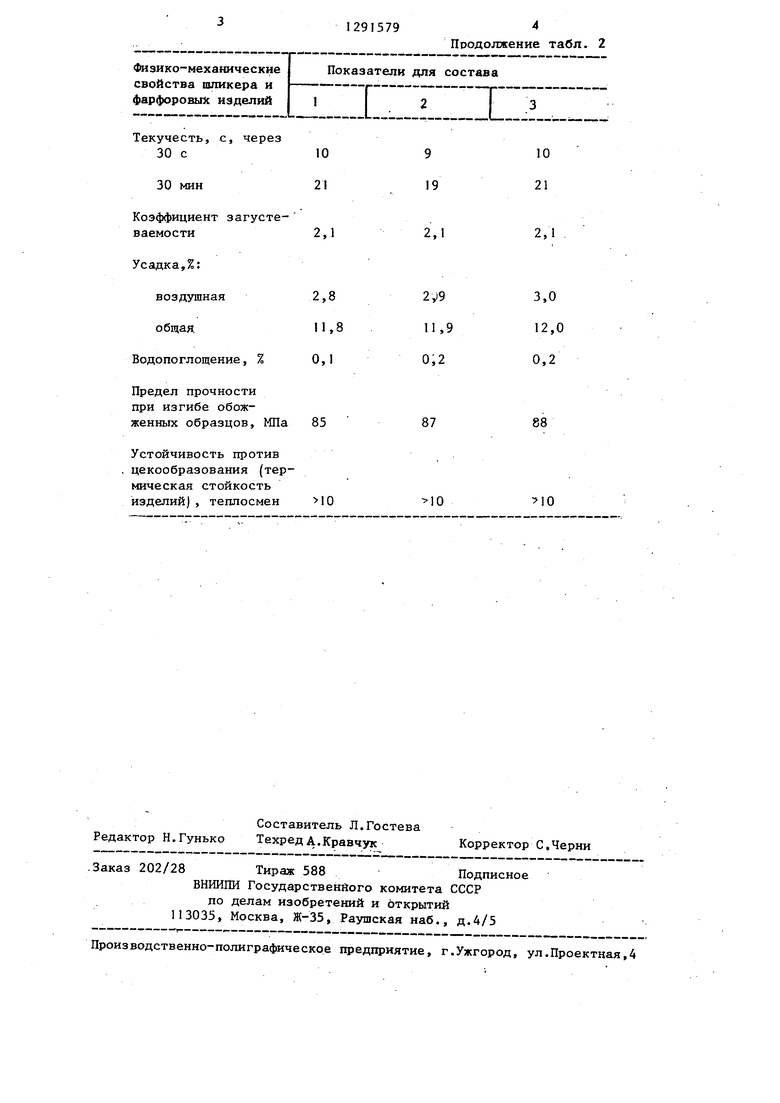

Коэффициент загусте- ваемости

Усадка,%:

воздушная

общая.

Водопоглощение, %

Предел прочности при изгибе обожженных образцов, МПа

Устойчивость против ценообразования (термическая стойкость изделий), теплосмен

Составитель Л.Гостева Редактор Н.Гунько Техред А.Кравчук

.Заказ 202/28 Тираж 588Подписное

ВНИИПИ Государственйого комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

2,1 .

3,0

12,0

0,2

88

10

10

Корректор С,Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| Фарфоровая масса | 1982 |

|

SU1063797A1 |

| Фарфоровая масса | 1985 |

|

SU1303591A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| Керамическая масса для изготовления облицовочных плиток | 1988 |

|

SU1564144A1 |

| Керамическая масса | 1982 |

|

SU1057470A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| Керамическая масса для изготовления фарфора | 1988 |

|

SU1544750A1 |

| АНГОБ | 1999 |

|

RU2158252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

Изобретение относится к производству фарфоровых изделий и может быть использовано при изготовлении керамических изделий. С целью повышения термостойкости и механической прочности фарфоровая масса содержит следующие компоненты, мас.%: глина огнеупорная 8-12, глина легкоплавкая 8-12, каолит 28-30, пегматит 22-25, кварцевьй песок 20-21 и фарфоровый бой 5-7. Физико-механичес- . кие показатели изделий следующие: водопоглощение 0,1-0,2%, предел прочности при изгибе 85-88 МПа, термическая стойкость более 10 тепло- смен. 2 табл. с S СП С

| Способ биохимической очистки сточных вод от азотсодержащих соединений | 1982 |

|

SU1063791A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса для изготовления кислотостойких изделий | 1981 |

|

SU992484A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-02-23—Публикация

1985-06-21—Подача