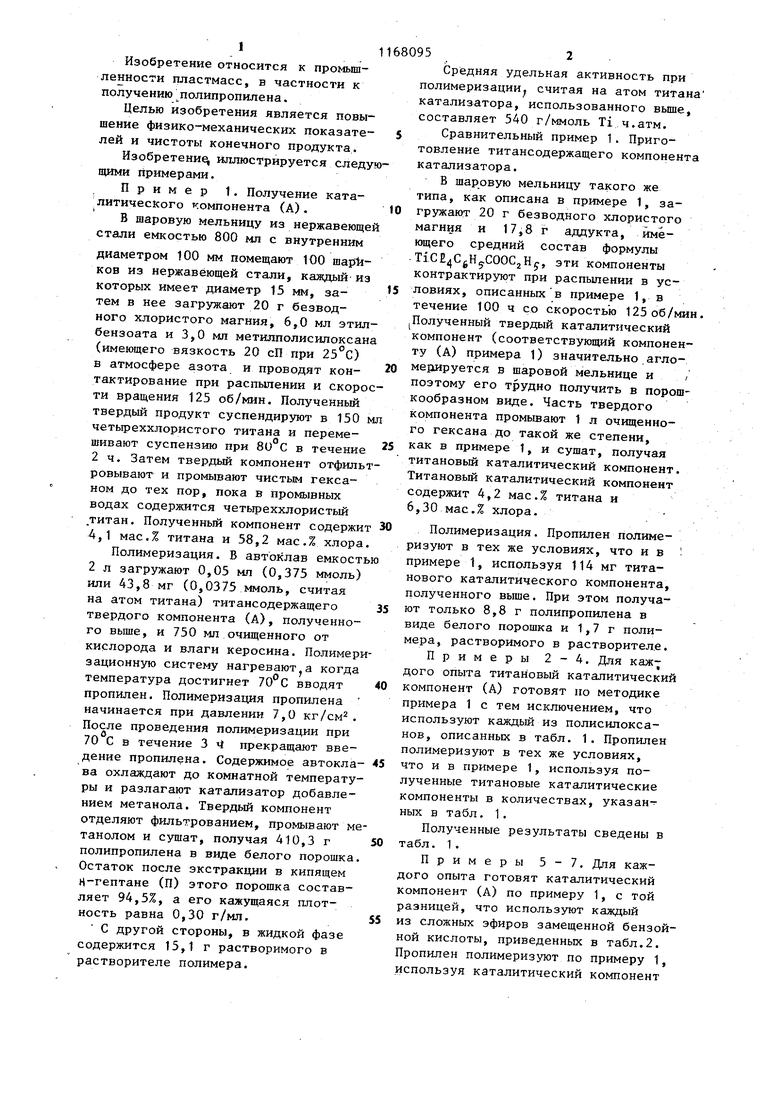

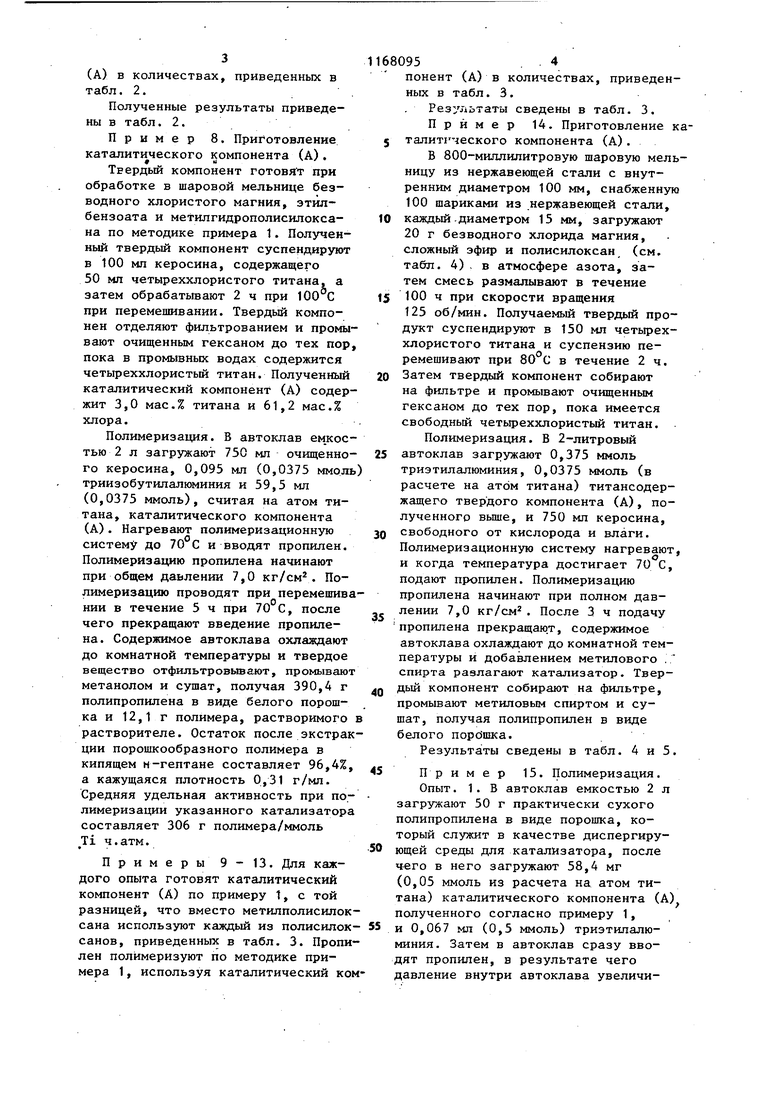

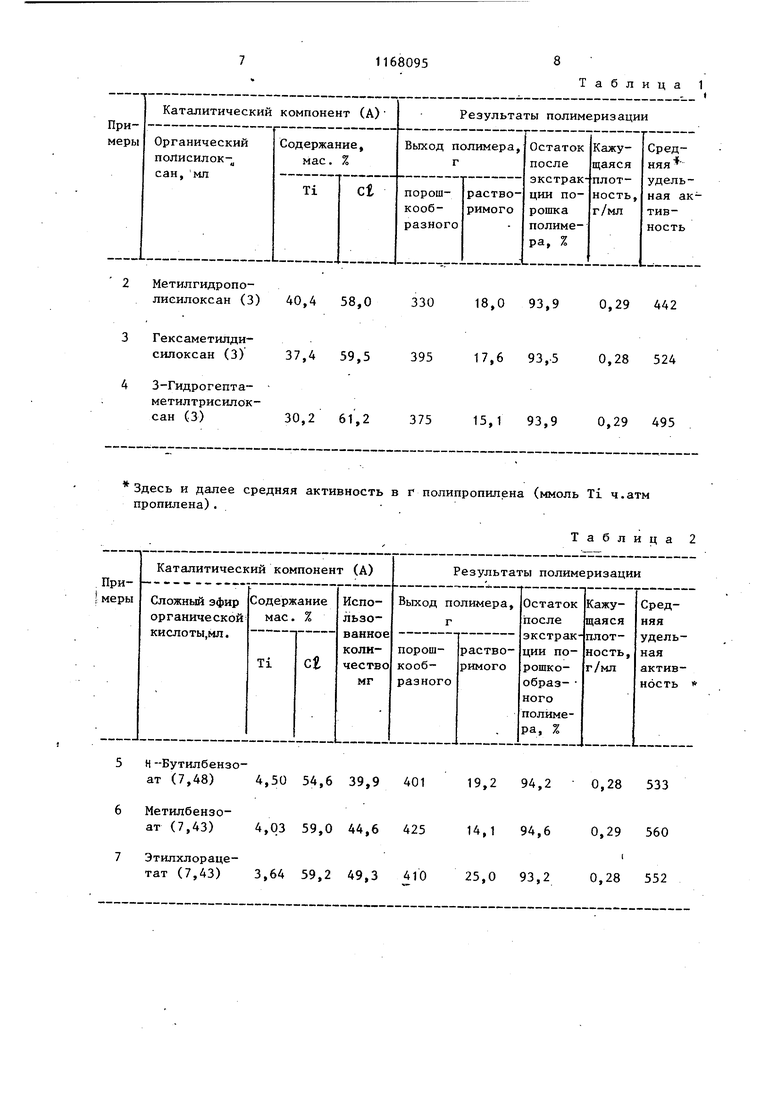

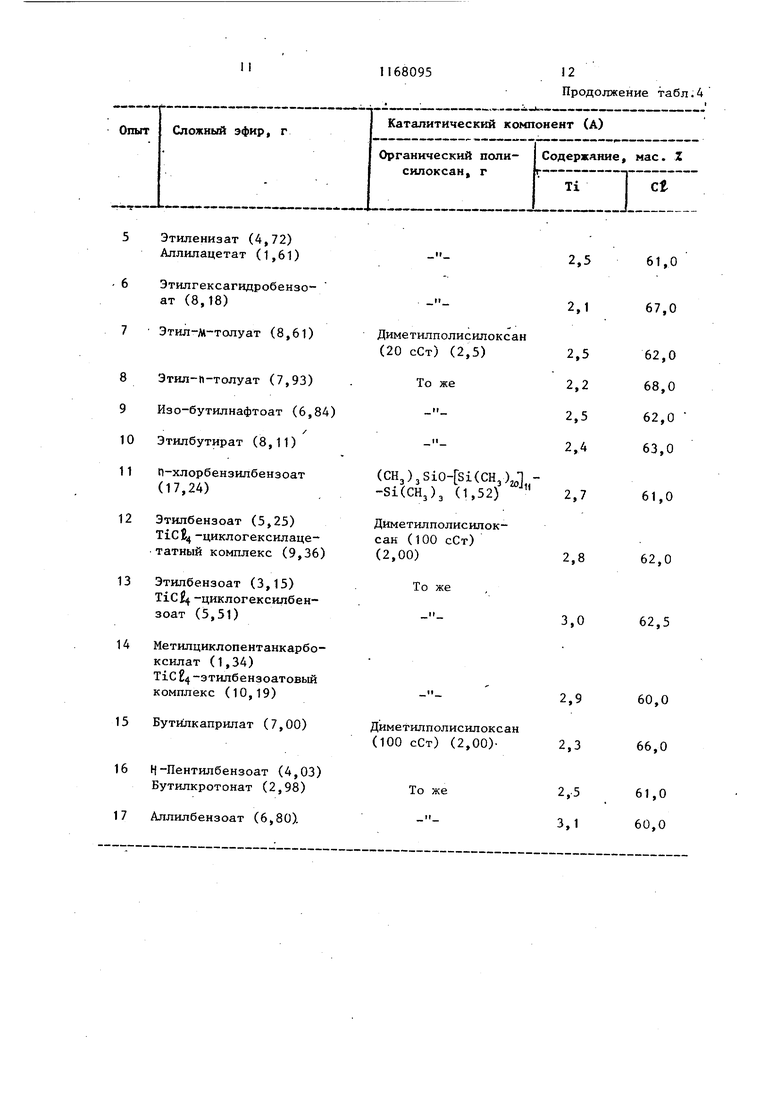

Изобретение относится к промьшленности пластмасс, в частности к получению полипропилена. Целью изобретения является повышение физико-механических показателей и чистоты конечного продукта. Изобретение иллюстрируется следу щими примерами. Пример 1. Получение каталитичесЖого компонента (А). В шаровую мельницу из нержавеюще стали емкостью 800 мл с внутренним диаметром 100 мм помещают 100 maptiков из нержавеющей стали, каждый из которых имеет диаметр 15 мм, затем в нее загружают 20 г безводного хлористого магния, 6,0 мл этил бензоата и 3,0 ми метилполисилоксан (имеющего вязкость 20 сП при 25 С) в атмосфере азота и проводят контактирование при распылении и скоро ти вращения 125 об/мин. Полученный твердый продукт суспендируют в 150 четыреххлористого титана и перемешивают суспензию при 80 С в течение 2 ч. Затем твердый компонент отфиль ровывают и промывают чистым гексаном до тех пор, пока в промывных водах содержится четьфеххлористый .титан. Полученный компонент содержи 4,1 мас.% титана и 58,2 мае.% хлора Полимеризация. В автоклав емкост 2 л загружают 0,05 мл (0,375 ммоль) или 43,8 мг (0,0375 ммоль, считая на атом титана) титансодержащего твердого компонента (А), полученного вьше, и 750 мл очищенного от кислорода и влаги керосина. Полимер зационную систему нагревают а когда температура достигнет вводят пропилен. Полимеризация пропилена начинается при давлении 7,0 кг/см. После проведения полимеризации при 70 С в течение 3 i прекращают введение пропилена. Содержимое автокла ва охлаждают до комнатной температу ры и разлагают катализатор добавлением метанола. Твердый компонент отделяют фильтрованием, промывают м танолом и сущат, получая 410,3 г полипропилена в виде белого порошка Остаток после зкстракдии в кипящем Н-гептане (П) этого порошка составляет 94,5%, а его кажущаяся плотность равна 0,30 г/мл. С другой стороны, в жидкой фазе содержится 15,1 г растворимого в растворителе полимера. Средняя удельная активность при полимеризации считая на атом титана катализатора, использованного вьпие, составляет 540 г/ммоль Ti ч.атм. Сравнительный пример 1. Приготовление титансодержащего компонента катализатора. В шаровую мельницу такого же типа, как описана в примере 1, загружают 20 г безводного хлористого магния и 17,8 г аддукта, имеющего средний состав формулы СЕ С НуСООС Н., эти компоненты контрактируют при распылении в условиях, описанныхв примере 1, в течение 100 ч со скоростью 125 об/мин. Полученный твердый каталитический компонент (соответствующий компоненту (А) примера 1) значительно агломерируется в шаровой мельнице и / поэтому его трудно получить в порошкообразном виде. Часть твердого компонента промывают 1 л очищенного гексана до такой же степени, как в примере 1, и сушат, получая титановый каталитический компонент. Титановый каталитический компонент содержит 4,2 мае.% титана и 6,30 мас.% хлора.Полимеризация. Пропилен полимеризуют в тех же условиях, что и в примере 1, используя 114 мг титанового каталитического компонента, полученного выше. При этом получают только 8,8 г полипропилена в виде белого порошка и 1,7 г полимера, растворимого в растворителе. Примеры 2-4. Для каждого опыта титановый каталитический компонент (А) готовят по методике примера 1 с тем исключением, что используют каждый из полисилоксанов, описанных в табл. 1. Пропилен полимеризуют в тех же условиях, что и в примере 1, используя полученные титановые каталитические компоненты в количествах, указанных в табл. 1. Полученные результаты сведены в табл. 1. Примеры 5-7. Для каждого опыта готовят каталитический компонент (А) по примеру 1, с той разницей, что используют каждый из сложных эфиров замещенной бензойной кислоты, приведенных в табл.2. Пропилен полимеризуют по примеру 1, используя каталитический компонент 3 (А) в количествах, приведенных в табл. 2.. Полученные результаты приведены в табл. 2. Пример 8. Приготовление каталитического компонента (А). Твердый компонент готовят при обработке в шаровой мельнице безводного хлористого магния, этилбензоата и метилгидрополисилоксана по методике примера 1. Полученный твердый компонент суспендируют в 100 МП керосина, содержащего 50 мл четыреххлористого титана. а затем обрабатывают 2 ч при 100 С при перемешивании. Твердый компонен отделяют фильтрованием и промы вают очищенным гексаном до тех пор пока в промывных водах содержится четыреххлористый титан. Полученный каталитический компонент (А) содержит 3,0 мас.% титана и 61,2 мас.% хлора. Полимеризация. В автоклав ем костью 2 л загружают 750 мл очищенного керосина, 0,095 мл (0,0375 ммоль триизобутилалюминия и 59,5 мл (0,0375 ммоль), считая на атом титана, каталитического компонента (А). Нагревают полимеризационную систему до 70 С и вводят пропилен. Полимеризацию пропилена начинают при общем давлении 7,0 кг/см. Полимеризацию проводят при перемепгав нии в течение 5 ч при 70 С, после чего прекращают введение пропилена. Содержимое автоклава охлаждают до комнатной температуры и твердое вещество отфильтровывают, промываю метанолом и сушат, получая 390,4 г полипропилена в виде белого порошка и 12,1 г полимера, растворимого растворителе. Остаток после экстра ции порошкообразного полимера в кипящем н-гептане составляет 96,4% а кажущаяся плотность 0,31 г/мл. Средняя удельная активность при по лимеризации указанного катализатор составляет 306 г полимера/ммоль Ti ч.атм. Примеры 9-13. Для каждого опыта готовят каталитический компонент (А) по примеру 1, с той разницей, что вместо метилполисилок еана используют каждый из полисилок санов, приведенных в табл. 3. Пропи лен полймеризуют по методике примера 1, используя каталитический ко 95. 4 понент (А) в количествах, приведенных в табл. 3. Результаты сведены в табл. 3. Пример 14. Приготовление катапитгческого компонента (А) . В 800-миллилитровую шаровую мельницу из нержавеющей стали с внутренним диаметром 100 мм, снабженную 100 шариками из нержавеющей стали, каждый.диаметром 15 мм, загружают 20 г безводного хлорида магния, сложный эфир и полисилоксан (см, табл. 4) . в атмосфере азота, затем смесь размалывают в течение 100 ч при скорости вращения 125 об/мин. Получаемый твердый продукт суспендируют в 150 мл четыреххлористого титана и суспензию перемешивают при в течение 2 ч. Затем твердый компонент собирают на фильтре и промывают очищенным гексаном до тех пор, пока имеется свободный четыреххлористый титан. Полимеризация. В 2-литровый автоклав загружают 0,375 ммоль триэтилалюминия, 0,0375 ммоль (в расчете на атом титана) титансодержащего твердого компонента (А), полученного вьш1е, и 750 мл керосина, свободного от кислорода и влаги. Полимеризационную систему нагревают, и когда температура достигает 70 С, подают пропилен. Полимеризацию пропилена начинают при полном давЛенин 7,0 кг/см. После 3 ч подачу пропилена прекращают, содержимое автоклава охлаждают до комнатной температуры и добавлением метилового . спирта разлагают катализатор. Твердый компонент собирают на фильтре, промывают метиловым спиртом и сушат, получая полипропилен в виде белого порбшка. Результаты сведены в табл. 4 и 5. Пример 15. Полимеризация. Опыт. 1. В автоклав емкостью 2 л загружают 50 г практически сухого полипропилена в виде порошка, который служит в качестве диспергирующей среды для катализатора, после ч-его в него загружают 58,4 мг (0,05 ммоль из расчета на атом титана) каталитического компонента (А) полученного согласно примеру 1, и 0,067 мл (0,5 ммоль) триэтилалюминия. Затем в автоклав сразу вводят пропилен, в результате чего давление внутри автоклава увеличивается до 20 кг/см, а температура до 60°С. Полимеризацию в газовой фазе проводят при 60°С в течение 2 ч с получением в результате 278 полипропилена. В результате экстрации кипящим н-гептаном остатка порошка получаютч выход 92,8% (количество полипропилена, взятого в качестве диспергирующей среды для катализатора не учтено). Соответственно средняя специфическая каталитическая активность из расчета на атом титана составляет 139 г полипропилена (ммоль Ti ч.атм.).

Опыт 2. Полимеризацию пропилена проводят согласно примеру 1, но этилбензоат используют в количеств 1,5 мл (отношение MgCEj/этилбензоат - 1,0:0,5).

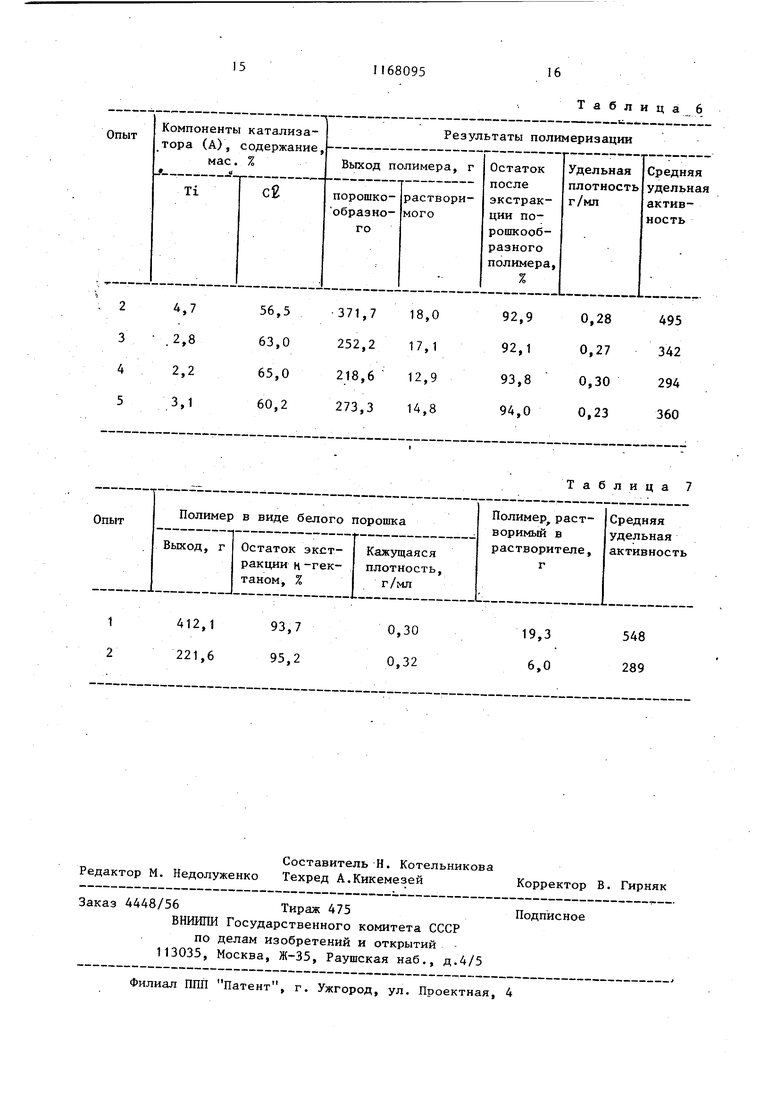

Полученный результат приведен в табл. 6.

Опыт 3. Полимеризацию пропилена проводят согласно примеру 1, но используют 30 мл этилацетата (отношение MgCEj/110 4 - 1/87).

Полученный результат приведен в табл. 6.

Опыт 4. Порошкообразные хлористый магний, этилбензоат и метил полисилоксан, полученный согласно примеру 1, суспендируют в 50 мл керосина, содержащего 25 мЛ четыреххлористого титана (соотношение MgC2j/TiC 4 - 1/0,11), после чего контактирование продолжают в течение 4 ч при температуре и перемешивании. Затем твердые компоненты отделяют фильтрованием и

лучая твердый катализатор.

Полимеризацию пропилена проводят согласно примеру 1, но используют полученный ранее твердый катализато

Полученный результат приведен в табл. 6.

Опыт 5. Полимеризацию пропилена проводят согласно примеру 2, за исключением того, что берут 45 мл 2,4,6-триметилциклотрисилоксана,

что соответствует соотношению MgC j/соединение Si - 1,0/1,15.

Полученный результат приведен в табл. 6.

Пример 16. Опыт 1. При готовление компонента катализатора.

20 г хлорида магния 5 г этилбёнзоата и 5 г гексаметилдисилоксана совместно измельчают в порошок

0 в шаровой мельнице по примеру 1. Полученный совместным измельчением порошок (содержащий 17,0 мас.% Mg, 3,8 мас.% Си) суспендируют в растворе, содержащем 50 мл 44,1 г

5 гексаметилдисилоксана и 20 мл керосина, и проводят реакцию при 100 С в течение 2 ч при перемешивании. Твердый компонент собирают на фильтре и промывают очищенным гексаном до тех пор, пока больше не обнаруживается свободный Iict4 . Полученный компонент (А) содержит 3,2 мас.% титана и 62,1 мас.% хлора (считая на атомы).

5

Полимеризация. Полимеризацию пропилена проводят по примеру 1, но вместо содержащего титан твердого компонента (А) используют полученный, как указано вьше, компонент

0 катализатора.

Результаты полимеризации приведены в табл. 7.

Опыт 2. Приготовление компонента катализатора.

10 г порошка, полученного сов5местным измельчением, как в опыте 1, суспендируют в 300 мл TiCL и затем в раствор добавляют при 80 С 25 г этилбензоата. После этого проводят реакцию при 90°С в течение 2 ч.

0 Твердый компонент собирают на фильтре и промывают очищенным гексаном до тех пор, пока обнаруживается свободный TiCE. Полученный компонент катализатора содержит 3,7 мае.7 ти5тана и 57,1 мас.% хлора.

Полимеризация. Полимеризацию пропилена .проводят как в опыте 1.

Резу.тхьтаты приведены в табл. 7.

Таблица 1

СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА полимеризацией пропилена в среде углеводородного растворителя в присутствии катализатора на основе соединения титана на магнийсодержащем носителе и триалкилалюминия, отличающийся тем, что, с целью повышения физикомеханических показателей и чистоты конечного продукта, в качестве соединения титана на магнийсодержащем носителе используют продукт взаимодействия безводного галогенида магния, органополисилокеана общей формулы дЧр2310)810з или (QQ SiO), где водород, алкил, циклоалкил или арил, причем по крайней мере Q или Q - алкил, циклоалкил или арил; П 1 -JOOO; р 2 - 1000, сложного эфира на основе насыщенной или ненасьщенной С -Cg-алифатической или галогенсодержащей алифатической кислоты, С -С ,-арома.тической монокарбоновой кислоты и первичного насьщенного или ненасыщенного С -Су-алициклического спирта или сложного эфира, выбранного из группы, включающей метилциклоО) пентанкарбоксилат, метилгексагидробензоат, этилгексагидробензоат и этилгексагидротолуат, а также четыреххлористого титана при мольном соотношении безводного галогенида магния, органополисилоксана,. сложного эфира и четыреххлористого титана от 1,0:0,01:0,05:0,11 до 55 1,0:1,15:1,46:87,О соответственно. 00

2 Метилгидрополиеилоксан (3) 40,4 58,0 Гексаметилдисилоксан (3) 37,4 59,5 3-Гидрогептаметилтрисилоксан (3) 30,2 61,2 375 Здесь и далее средняя активность в г пропилена). . .

4,50 54,6 39,9 40119,2 94,2

4,03 59,0 44,6 42514,1 94,6

3,64 59,2 49,3 410 25,0 93,2

330 18,0 93,9 0,29 442 395

Таблица 2

0,28533

0,29560

I

0,28552 17,6 93,.5 0,28 524 15,1 93,9 0,29 495 полипропилена (ммоль Ti ч.атм 9Октафенилтрисилоксан (3) 3,35 59,7 282,6 102,4,6-Триметилциклотрисилоксан (3) 3,43 60,2 291,1 11Октаметилциклотетрасилоксан(3) 3,55 59,5 298,8 12Дек аме тилциклопентасилоксан(3) 3,00 61,0 292,5 13Октафенилциклотетрасилоксан(3) 3,04 60,0 280,7

1Бензилбутират (6,23)

2Бензилбензоат (8,90)

3Октилбензоат (9,82)

Пропил-п-бутилбензоат (9,82)

Таблица 3

(СНз)2810 (2,12)2,661,0

2,562,0

2,963,0

2,365,0

То же 16,7 93,4 0,-29 380 16,0 94,0 0,29 390 18,6 93,8 0,28 403 15,7 93,7 0,29 366 13,8 93,9 0,28 374

Этиленизат (4,72) Аллилацетат (1,61)

Этилгексагидробензоат (8,18)

Этил-м-толуат (8,61)

Этил-п-толуат (7,93)

Изо-бутилнафтоат (6,84)

/

Этилбутират (8,11)

П-хлорбензилбензоат (17,24)

Этилбензоат (5,25) Tic 4 -циклогексилацетатный комплекс (9,36)

Этилбензоат (3,15) Т1С 4-циклогексилбензоат (5,51)

Метилциклопентанкарбоксилат (1,34)

Tic 4-этилбензоатовый комплекс (10,19)

Бутилкаприлат (7,00)

16И-Пентилбензоат (4,03) Бутилкротонат (2,98)

17Аллилбензоат (6,80).

2,5

61,0 2,1 67,0

ан

2,5

62,0 2,2 68,0 62,0 2,5 2,4 63,0

)a

2,7

61,0 2,8 62,0 3,0 62,5

60,0

2,9

ан 2,3 66,0

2,-5

61,0

60,0 3,1

Таблица 5

Таблица 6

Таблица 7

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК | 1996 |

|

RU2113313C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Навесное устройство к погрузчику | 1985 |

|

SU1299962A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1985-07-15—Публикация

1975-08-08—Подача