Изобретение относится к способу переработки фракций углеводородов коксохимического или сланцехимйчес- кого сырья и может быть использовано в коксохимической, сланцехимической, нефтеперерабатывакнцер и нефтехимической промьп шенностИс.

Цель изобретения - повьачение выхода и качества целевых ароматичес- кЬх продуктов

Способ .осуществляют следующим образом,

; Фракцгао коксохимического или слан ц|ехимического сырья 30-160 С подвер- гйют последовательно гидростабилиза- ц|ии и гидроочистке в двух реакционных зонахо Гидростабилизацию проводя при давлении 3-6 МПа, объемной ско- рЬсти подачи сырья 0,5-5 , подаче в|одородсодержа1цего газа 200-1200 нм с|;1рья в присутствии катализатора состава, мас.%: ; Палладий в виде оксида

или в сульфидной форме 0,3-0,6

Оксид алюминия До 100 температуре 90-200° С шш при температуре 150-250°С в присутствии катализатора состава, мас.%;

Оксид молибдена 8-20

Оксид никеля : или кобальта3-8

I Оксид алюминия До 100 : Гидроочистку проводят при темпе- р1атуре 300-400°С, давлении 3-6 МПа, фъемной скорости подачи сырья 0,5- 5| ч , подаче водородсодержащего riasa 600-1200 сырья в при- с утствии катализатора состава, мас.%

Оксид молибдена8-20

Оксид никеля или

кобальта3-8

Оксид алюминия или

смесь оксидов алюминия

и кремния в массовом

соотношении 88-99:12-1 До 100

Продукты ги дроочистки подвергают сепарации и разделению в ректификационной колонне при давлении 0,5- 0,7 МПа, температуре верха 100- 120°С, низа 135-150 С, числе тарелок 10, флегмовом числе 1,8-2,2„

Освобожденный от легких углеводородов , сероводорода, аммиака и воды кубовый продукт - арома- тический концентрат направляют на iiepepa6oTKy в двух последовательно соеданенных реакционных зонах, В первой из них осз ществляют гидрокрекинг

Q

5 0

5

5

0

0

5

0

5

во второй - гидрообработку. Гидрокрекинг проводят при давлении 3-6 МПа, температуре 380-500 С, объемной скорости подачи сырья 0,5-3 ч, подаче водородсодержащего газа 600-1500 сырья в присутствии катализатора, включаюс5его цеолит ZSM-5 в НСаСи- или HAlCu-форме со степенью обмена ионов водорода на ионы Са или Al 20-80% и ионов водорода на ионы Си 10-50% при следующем соотношении компонентов, мас.%:

Оксид молибдена3-15

Цеолит20-70

Оксид алюминия или смесь оксидов алюминия и бора в соотношении 3-64:1 До 100 Катализатор избирательного гидрокрекинга готовят следуюпрш образом.

Цеолит со структурой ZSM-5 в NHi(-форме обрабатывают раствором солей Са или А1 и меди при 20-90 с до замещения NH на Са (А1) на 20-80% и на 10-50%. Полученный цеолит смешивают с молибдатом аммония и связую1 им - гидроокисью алюминия или смесью гидроокиси алюминия с борной кислотой Полученную смесь формуют, сушат при 120°С и прокаливают при 500-600 С. В процессе прокалки NHCa(Al)Си-форма цеолита превращается в НСа(А1)Си-форму введением солей в пасту, содержащую МН-фор- му цеолита и связующее А1 э или смесь AlgO с НдВОз , Во время перемешивания пасты протекает ионный обмен ионов аммония на ионы Са(А1) и Си до необходимой степени обменао

Гидрообработку проводят в присутствии катализатора состава, мас.%: Оксид молибдена 2-12 Оксцц натрия в пересчете на металл 0,02-0,2 Оксид кобальта в пересчете на

металл0,5-4,0

Оксид бора1-12

Оксид алюминия До tOO

Гидрообработку цроводят при 150- 280°С, давлении 2-5 МПа, объемной скорости подачи сырья 1-6 , подаче водородсодержащего газа 600- 1500 сырья о

При проведении способа на стадии гидростабилизации непредельные углеводороды подвергаются гидрированию с образованием насыщенных соединений,: В процессе дополнительной стадии гид5

роочистки гетероциклические соединения (серу-, кислород-, азотсодержащие) подвергаются гидрогенолизу с образованием сероводорода, воды, аммиа- ка и легких углеводородов, а непредельные - гидрированию с образованием соответствуюпщх насьпценных углеводородов. На стадии избирательного гидрокрекинга насьпиенные углеводороды С превращаются в легкие углеводороды С|-С4, оставшиеся после стадии гидроочистки гетеросоедине- ния (сернистые и азотистые) подвергаются глубокому гидрогенолизу с образованием сероводорода, аммиака и легких углеводородов, алкиларома- тические углеводороды С частичному деалкилированию и диспропорциониро- ванию с образованием бензола, толуола и ксилолов. На стадии гидрообработки микропримеси гетероциклических соединений подвергаются гидрогеноли- ЗУ, а микропримеси непредельных углеводородов - глубокому гидрированию.

Получаемый в результате ароматический концентрат подвергают ректификации с выделением бензола, толуол и ксилолов высокой чистоты.

Изобретение иллюстрируется следу- юпщми примерами.

Пример 1. Исходное сырье - фракцию 30-1бО С коксохимического сырья следующего состава, мас.%:

2 неароматических

углеводородов1,8

в том числе С. fit

Сероуглерод

Тиофен

м-Тиофен

Пиридин

Кислосодержаидие

соединения

Бензол

Толуол

Ароматические Cg

Ароматические С

0,8 1,0 0,8 0,2 0,08

0,05 76,0 14,0 4,07 2,0

подвергают гидростабилизации и гидроочистке в-двух последовательно соединенных реакторах проточного тпа с загрузкой по 50 г катализатор

в каждой.

I

Гидростабилизацию проводят при , давлении 4 МПа, объемной скорости подачи сырья 1,5 4 краности циркуляции ВСГ 600 сырья в присутствии -катализатора состава, мас.%:

о

Оксид молибдена10

Оксид кобальта4

Оксид алюминия86

- Гидроочистку проводят при 340°С, давлении 4 МПа, обьемной скорости подачи сырья 1,5 , кратности циркуляции ВСГ 1000 сырья в присутствии катализатора такого же 0 состава

Продукты гидроочистки подвергают сепарации и разделению в колонне с 10 теоретическими тарелками, температуре верха колонны 100 С, низа - 5 135°С, флегмовом числе - 2, давлении 0,5 Ю1а.

Сверху отводят легкие углеводороды, сероводород, аммиак и воду, снизу - кубовую жидкость. Кубовую жид- 0 кость затем подвергают гидрокрекингу и гидрообработке в 2-х последовательно соединенных реакторах проточного типа с загрузкой 50 и 25 г катализаторов соответственно. Условия 5 гидрокрекинга: давление 4 МПа, температура , объемная скорость подачи сырья 1,5 ч- , кратность циркуляции ВСГ 1000 сырья, катализатор состава, маСо%:

0 Оксид молибдена7,0

Пеолит HCaCuZSM-5 со степенью обмена

1у 4ионов. Н на Са 40% и -на Си 35%40,0

Остальное

5

Оксид алюминия

Условия гидрообработки: давление 4 МПа, температура , объемная скорость подачи сырья 3 ч , кратность циркулягщи ВСГ 1000 сырья, катализатор состава, мас.%: Оксид молибдена7,0

Оксид кобальта в пересчете на

металл 2,0

Оксид натрия в пересчете на металл0,1 Оксид бора .6 . Оксид алюминия 84,9

Из полученного продукта ректификацией выделяют ароматические продукты.

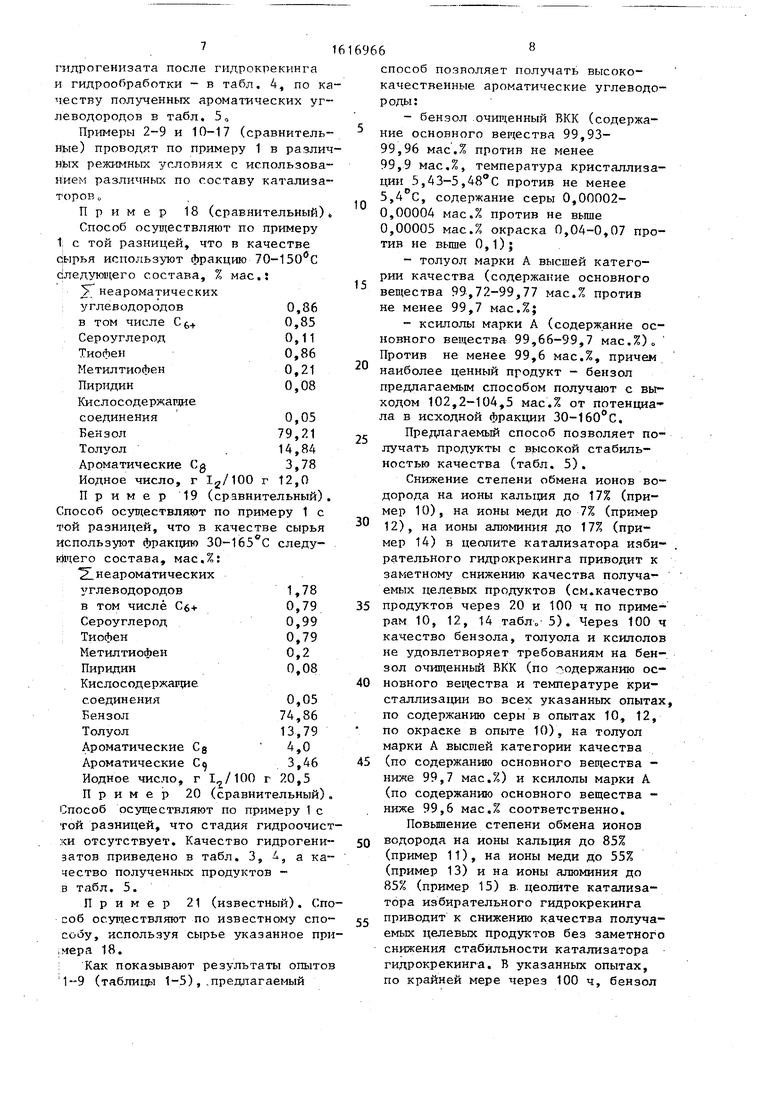

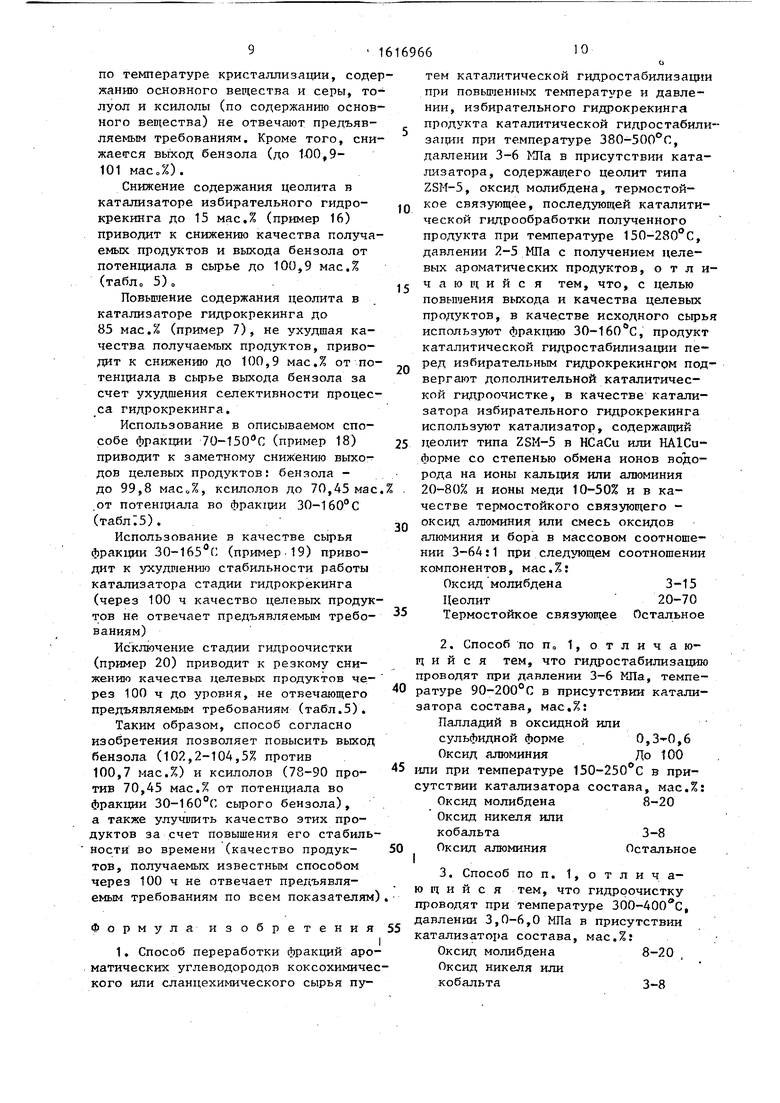

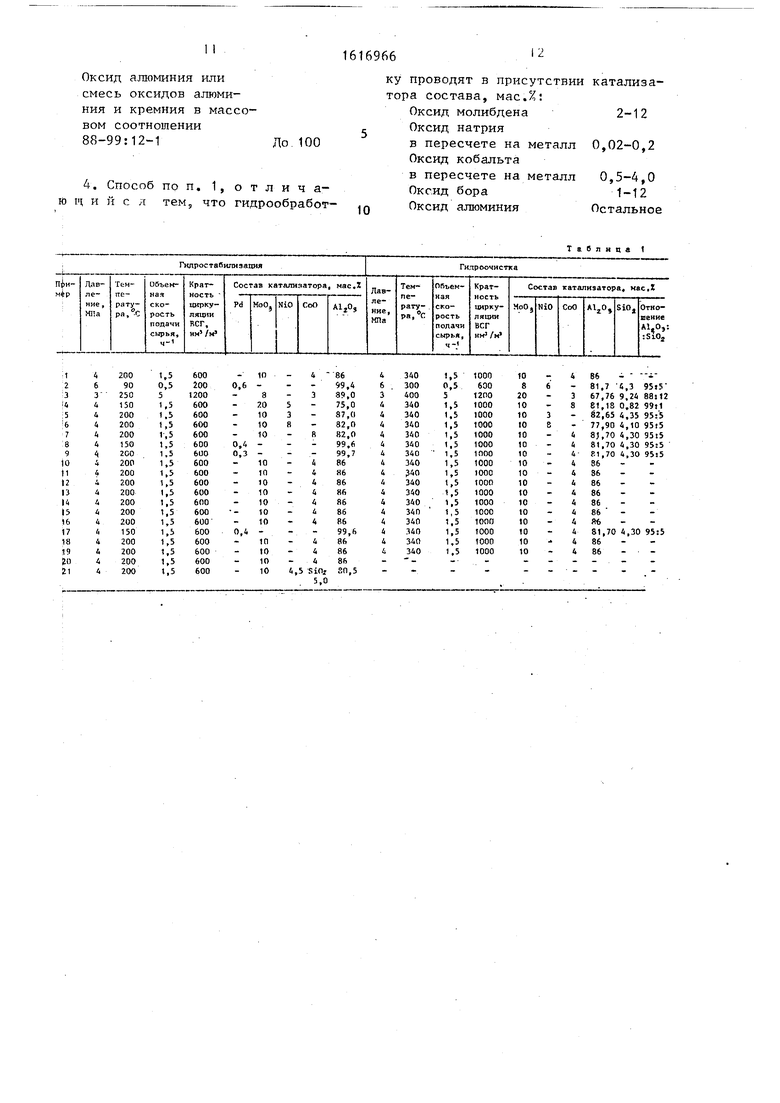

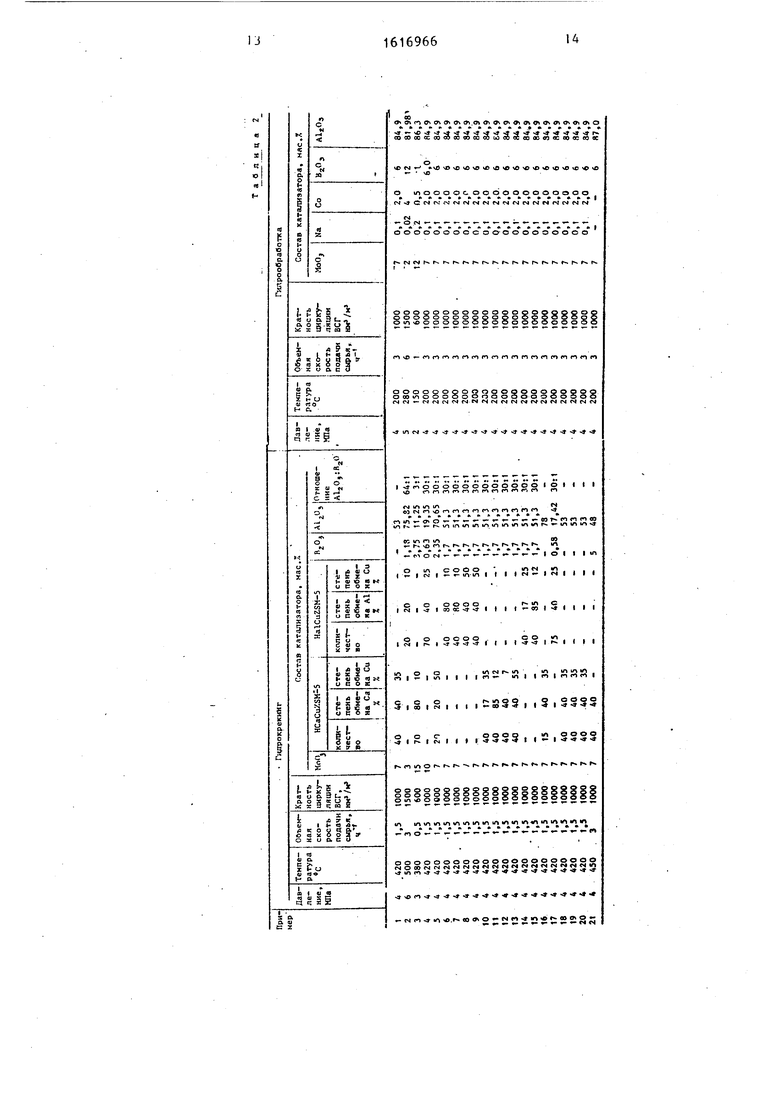

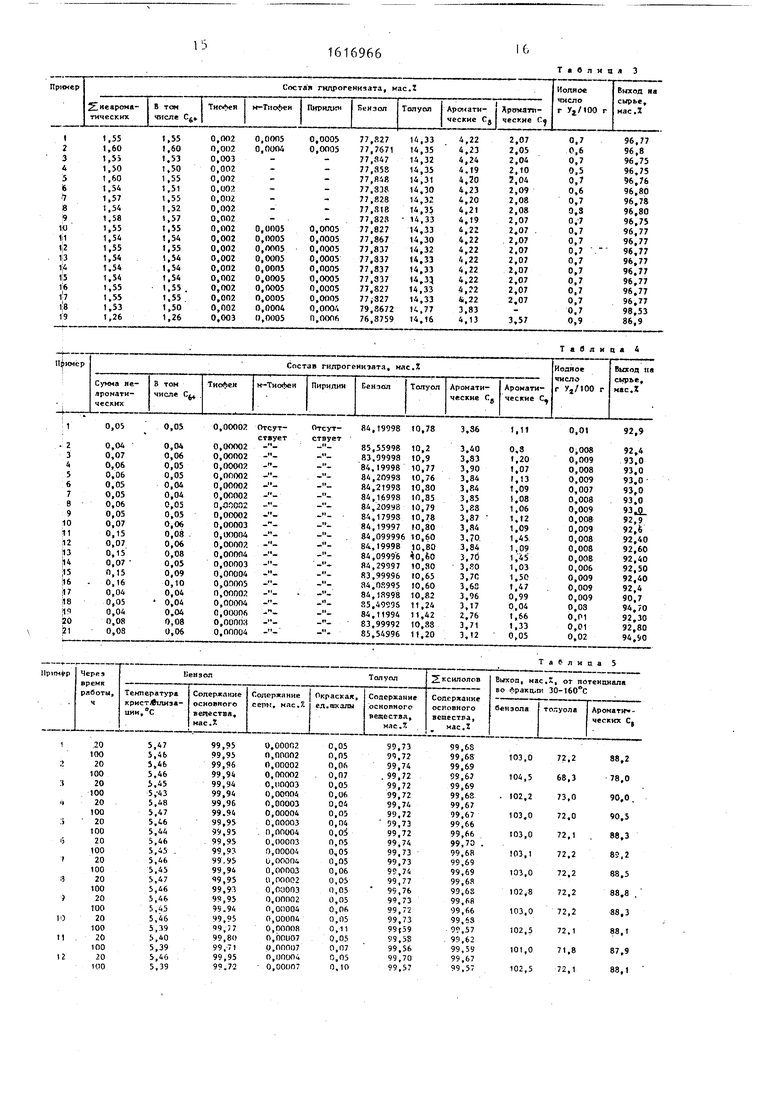

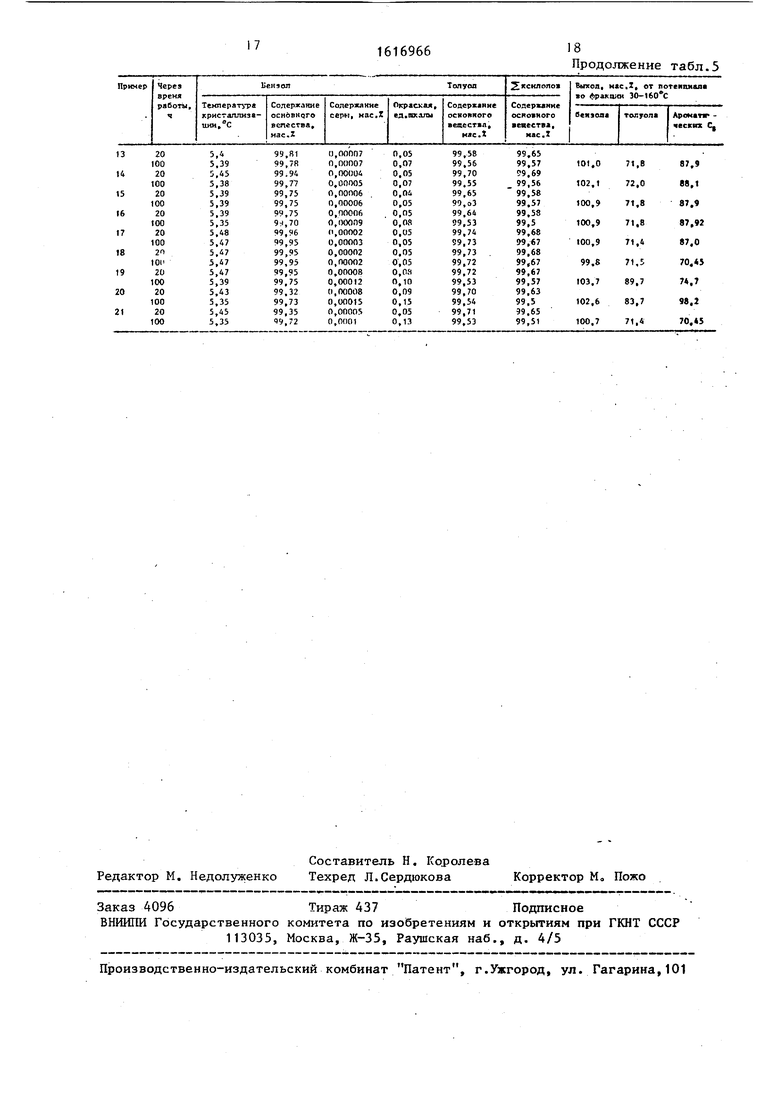

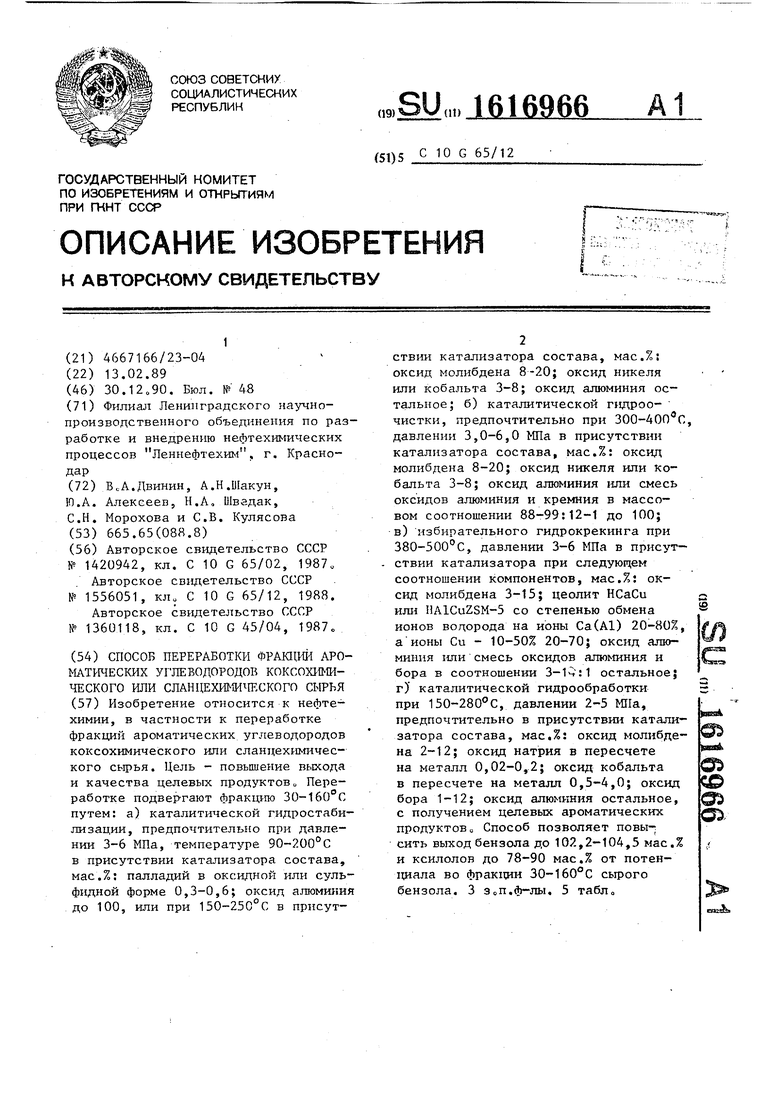

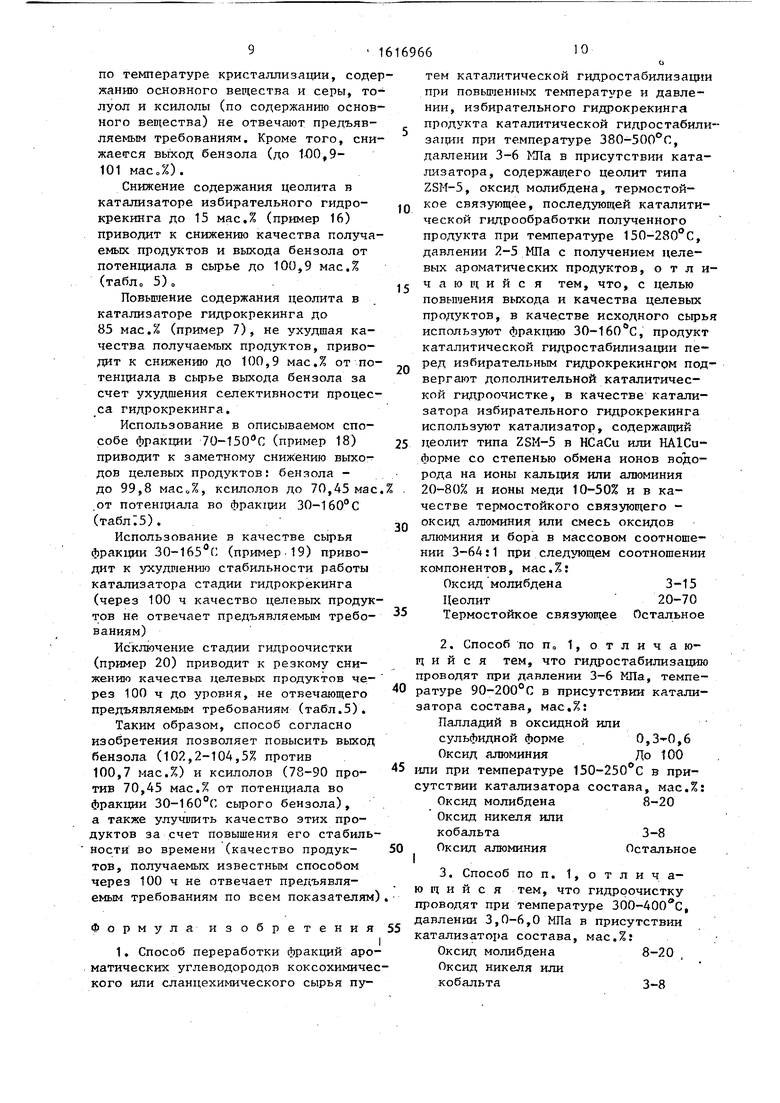

Для данного примера и примеров 2-21 условия проведения гидростаби- лизации и гидроочистки представлены в табЛо 1, селективного гидрокрекинга и гидрообработки - в табл 2, данные по качеству гидрогенизата после гидроочистки - в табл.3, по качеству

гидрогенизата после гидрокрекинга и гидрообработки - в табл. 4, по качеству полученных ароматических углеводородов в табл. 5о

Примеры 2-9 и 10-17 (сравнительные) проводят по примеру 1 в различна режимных условиях с использованием различных по составу катализаторов „

Пример 18 (сравнительный) 4 Способ осуществляют по примеру 1; с той разницей, что в качестве сырья используют фракцию 70-1ЗО С следующего состава, % мае.

неароматических : углеводородов0,86

в том числе Cf,. 0,85 Сероуглерод0,11

Тиофен0,86

Метилтиофен0,21

Пиридин0,08

Кислосодержагще

соединения0,05

Бензол79,21

Толг -ол. 14,84

Ароматические Cg 3,78 Йодное число, г Ig/lOO г 12,0 Пример 19 (сравнительный). Способ осуществляют по примеру 1 с той разницей, что в качестве сырья используют фракцию 30-165 С следу- к|щего состава, мас.%: неароматических углеводородов1,78

в том числе Сб-t- 0,79 Сероуглерод0,99

: Тиофен0,79

Метилтиофен0,2

Пиридин0,08

Кислосодержар1ие соединения0,05

Бензол74,86

Толуол13,79

Ароматические Cg 4,0 Ароматические С 3,46 Йодное число, г 1„/100 г 20,5 Пример 20 (сравнительный)„ Способ осуществляют по примеру 1 с Той разницей, что стадия гидроочист хи отсутствует. Качество гидрогени- затов приведено в табл. 3, 4,, а качество полученных продуктов - в табл. 5.

Пример 21 (известный). Способ осур);ествляют по известному способу, используя сырье указанное при ьмера 18.

Как показывают результаты опытов 1-9 (таблицы 1-5), .предлагаемый

0

15

20

25

69668

способ позволяет получать высококачественные ароматические углеводороды:

-бензол очищенный ВКК (содержание основного вещества 99,93- 99,96 мас.% против не менее

99,9 мас.%, температура кристаллизации 5,43-5,48®С против не менее 5,4 С, содержание серы 0,00002- 0,00004 мас.% против не выше 0,00005 мас.% окраска 0,04-0,07 против не выше 0,1);

-толуол марки А высшей категории качества (содержание основного вещества 99,72-99,77 мас.% против не менее 99,7 мас.%;

-ксилолы марки А (содержание основного вещества 99,66-99,7 мас.%)„ Против не менее 99,6 мас.%, причем наиболее ценный продукт - бензол предлагаемым способом получают с выходом 102,2-104,5 мас.% от потенциала в исходной фракции 30-160 С.

Предлагаемый способ позволяет получать продукты с высокой стабильностью качества (табл. 5).

Снижение степени обмена ионов водорода на ионы калыщя до 17% (пример 10), на ионы меди до 7% (пример

12), на ионы алюминия до 17% (пример 14) в цеолите катализатора избирательного гидрокрекинга приводит к заметному снижению качества получаемых целевых продуктов (см.качество

35 продуктов через 20 и 100 ч по примерам 10, 12, 14 табЛо 5). Через 100 ч качество бензола, толуола и ксилолов не удовлетворяет требованиям на бензол очищенный ВКК (по : одержанию ос40 новного вещества и температуре кристаллизации во всех указанных опытах, по содержанию серы в опытах 10, 12, по окраске в опыте 10), на толуол марки А высшей категории качества

45 (по содержанию основного вещества - ниже 99,7 мас.%) и ксилолы марки А (по содержанию основного вещества - ниже 99,6 мас.% соответственно. Повышение степени обмена ионов

50 водорода на ионы калыщя до 85% (пример 11), на ионы меди до 55% (пример 13) и на ионы алюминия до 85% (пример 15) в цеолите катализатора избирательного гидрокрекинга

55 приводит к снижению качества получа- емьк целевых продуктов без заметного снижения стабильности катализатора гидрокрекинга. В указанных опытах, по крайней мере через 100 ч, бензол

по температуре кристаллизации, содержанию основного вещества и серы, толуол и ксилолы (по содержанию основного вещества) не отвечают предъявляемым требованиям. Кроме того, снижается выход бензола (до 1-00,9- 101 масо%).

Снижение содержания цеолита в катализаторе избирательного гидрокрекинга до 15 мас,% (пример 16) приводит к снижению качества получаемых продуктов и выхода бензола от потенциала в сьфье до 100,9 мас.% (табло 5)о

Повьшгение содержания цеолита в катализаторе гидрокрекинга до 85 мас.% (пример 7), не ухудшая качества получаемых продуктов, приводит к снижению до 100,9 мас,% от потенциала в сырье выхода бензола за счет ухудшения селективности процес- са гидрокрекинга.

Использование в описываемом способе фракции 70-150 С (пример 18) приводит к заметному снижению выходов целевых продуктов: бензола - до 99,8 масо%, ксилолов до 70,45 мае,% .от потенгшала во фрак1щи 30-160 С (табл15).

Использование в качестве сырья фракции 30-165 г; (пример-19) приводит к ухудшению стабильности работы катализатора стадии гидрокрекинга (через 100 ч качество целевых продуктов не отвечает предъявляемым требованиям)

Исключение стадии гидроочистки (пример 20) приводит к резкому снижению качества целевых продуктов через 100 ч до уровня, не отвечающего предъявляемым требованиям (табл.5).

Таким образом, способ согласно изобретения позволяет повысить выход бензола (102,2-104,5% против 100,7 мас.%) и ксилолов (78-90 против 70,45 мас.% от потенхщала во фракции 30-160°С сырого бензола), а также улучшить качество этих продуктов за счет повышения его стабиль- кости во времени (качество продуктов, получаемых известным способом через 100 ч не отвечает предъявляемым требованиям по всем показателям)

Формула изобретения 55

I

1, Способ переработки фракций ароматических углеводородов коксохимического или сланцехимического сырья пу5

0

5

10

тем каталитической гидростабилизации при повышенных температуре и давлении, избирательного гидрокрекинга продукта каталитической гидростабили- затщн при температуре 380-500°С, давлении 3-6 Я1а в присутствии катализатора, содержащего цеолит типа ZSI-f-5, оксид молибдена, термостойкое связующее, последующей каталитической гидрообработки полученного продукта при температуре 150-280 С, давлении 2-5 МПа с получением целевых ароматических продуктов, отличающийся тем, что, с целью повьпиения выхода и качества целевых продуктов, в качестве исходного сьфья используют фракцию 30-160 с, продукт каталитической гидростабилизации перед избирательным гидрокрекингом подвергают дополнительной каталитической гидроочистке, в качестве катализатора избирательного гидрокрекинга используют катализатор, содержащий цеолит типа ZSM-5 в НСаСи или HAlCu- форме со степенью обмена ионов водорода на ионы кальция или алюминия 20-80% и ионы меди 10-50% и в качестве термостойкого связующего - оксид алюминия или смесь оксидов алюминия и бора в массовом соотношении 3-64:1 при следующем соотношении к омпонен тон, мае.%:

Оксид молибдена3-15

Цеолит 20-70

Термостойкое связующее Остальное

2. Способ по Па 1, отлича ю- щ и и с я тем, что гидростабилизацию проводят при давлении 3-6 КПа, температуре 90-200°С в присутствии катализатора состава, мас,%:

Палладий в оксидной или сульфидной форме 0,3-0,6 Оксид алюминия До 100 5 1ШИ при температуре 150-250 с в присутствии катализатора состава, мас.%:

0

5

0

Оксид молибдена Оксид никеля или кобальта Оксид алюминия

8-20

3-8 Остальное

3. Способ по п. 1, о тли ч а- ю щ и и с я тем, что гидррочистку проводят при температуре 300-400 С, давлении 3,0-6,0 МПа в присутствии катализатора состава, мас.%:

Оксид молибдена 8-20

Оксид никеля или

кобальта3-8

Оксид алюминия или смесь оксидов алюминия и кремния в массовом соотношении 88-99:12-1

4. Способ поп, 1, отлича- ю 1ц и и с л тем, что гидрообработ

ку проводят в присутствиикатализатора состава, мас.%:

Оксид молибдена2-12

Оксид натрия

в пересчете на металл0,02-0,2

Оксид кобальта

в пересчете на металл0,5-4,0

Оксид бора1-12

Оксид алюминияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1995 |

|

RU2091439C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ВЫСОКОКАЧЕСТВЕННОГО МОТОРНОГО ТОПЛИВА | 1996 |

|

RU2155210C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2091437C1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ДИСТИЛЛЯТНОГО КОКСОХИМИЧЕСКОГО СЫРЬЯ | 2003 |

|

RU2247764C1 |

| Способ получения ароматических углеводородов | 1983 |

|

SU1162779A1 |

| Способ двухступенчатой очистки ароматических углеводородов "акопар | 1979 |

|

SU998453A1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2091438C1 |

| Способ получения бензола из ароматических углеводородов C-C | 2017 |

|

RU2640207C1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО И КОКСОХИМИЧЕСКОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2102139C1 |

Изобретение относится к нефтехимии, в частности к переработке фракций ароматических углеводородов коксохимического или сланцехимического сырья. Цель - повышение выхода и качества целевых продуктов. Переработке подвергают фракцию 30-160°С путем: а) каталитической гидростабилизации, предпочтительно при давлении 3-6 МПа, температуре 90-200°С в присутствии катализатора состава, мас.%: палладий в оксидной или сульфидной форме 0,3-0,6

оксид алюминия до 100, или при 150-250°С в присутствии катализатора состава, мас.%: оксид молибдена 8-20

оксид никеля или кобальта 3-8

оксид алюминия остальное

б) каталитической гидроочистки, предпочтительно при 300-400°С, давлении 3,0-6,0 МПа в присутствии катализатора состава, мас.%: оксид молибдена 8-20

оксид никеля или кобальта 3-8

оксид алюминия или смесь оксидов алюминия и кремния в массовом соотношении 88-99:12-1 до 100

в) избирательного гидрокрекинга при 380-500°С, давлении 3-6 МПа в присутствии катализатора при следующем соотношении компонентов, мас.%: оксид молибдена 3-15

цеолит HCACU или HAL CUZSM-5 со степенью обмена ионов водорода на ионы CA(AL) 20-80%, а ионы CU 10-50% 20-70

оксид алюминия или смесь оксидов алюминия и бора в соотношении 3-14:1 остальное

г) каталитической гидрообработки при 150-280°С, давления 2-5 МПа, предпочтительно в присутствии катализатора состава, мас.%: оксид молибдена 2-12

оксид натрия в пересчете на металл 0,02-0,2

оксид кобальта в пересчете на металл 0,5-4,0

оксид бора 1-12

оксид алюминия - остальное, с получением целевых ароматических продуктов. Способ позволяет повысить выход бензола до 102,2-104,5 мас.% и ксилолов до 78-90 мас.% от потенциала во фракции 30-160°С сырого бензола. 3 з.п.ф-лы, 5 табл.

таблица t

I

i

ii i

Q (riO rn9 № yiOv9t.n riO4en9t9kOt9vOtO OtO4O

cooocccccoooooooocdcocoeccoaceqasaoQceoac

.°.

45--

О 1ЛООООСОООООООООООО CNT - C cT rvT « fM «M cT N p7 Г rj cT гГ ( esT еТ fsT

-. ° t -. -. -. -. -. n . -.. -. -. -. -. -. n -. -.

cT cT cT o o o c o & cT cT cT cT cT cT o cT o

t

с

s

L & в OOOQOOOOOO OOOOOOOOO

Soilu i8 ° So о о о oS 8 о §0 oS So 00

i X a f; a S

i - 5 ,-ла:|)иЗа. Егm4O«- inr vmr c innnnpnr nfnfnr nfO

О cd к о о О a: о a с

|„ggS88§8S8 §§gi§888g§8

(NCM - СЧ СЧСЧММ ЧсЧГ4Г4СМ(4-М«ЧГММеЧС4

н с. L

tH г : и

fi I «:

ai | А ОООООООООООО1О1 I I

f, c- nfOr f-iM f

С

CJ IT) to 1Л« «%

iAW «n n r -- n nu-t-

..

..

« „„-o r.WW-J- VWV , o I 1 I u,

g| I ,2 , я , 2ЯЙ , , I .Я2 ,Я I . I .

H V О 4

и с о X

I yi1« .s,5,gis§. , , ,ts,§. . .

о

tf.

g о

; II

I л

$.

и с

f л w и

S5|-

i§l

иI Ь Q

s

Self

,SiSi55§§.. I iSSiS, I 1 I ft ,S ,й , , I .. .Й.ЯЙЯ. S,g iS , , , lESSS I iS iSSSS

S.S.S , , , ,§SS3i ,.SSS§

issigi

} о о о о с

tn to ,

S8SSSSg§aSSSSSSSS|SSS

r

Тавлмпа 3

Таблица &

| Авторское свидетельство СССР № 1420942, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Авторское свидетельство СССР № 1360118, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-13—Подача