Изобретение относится к области технической сверхпроводимости, в частности, к технологии получения длинномерных композиционных многожильных проводников на основе высокотемпературных сверхпроводящих соединений, предназначенных для создания электротехнических изделий.

Проводники на основе высокотемпературных сверхпроводящих соединений получают методом "порошок в трубе", заключающимся в заполнении металлической оболочки (трубы) керамическим порошком высокотемпературного сверхпроводящего соединения или полуфабриката, деформации полученной заготовки до требуемых размеров, в процессе которой происходит уплотнение керамической сердцевины, и высокотемпературной термообработке, проводимой для образования в сердцевине сверхпроводящей фазы требуемого состава без дефектов структуры (трещин, пор и т.д.), снижающих критические свойства, например Iк, критический ток.

Использование высокотемпературных сверхпроводников в различных электротехнических изделиях, например, магнитных катушках предполагает их деформацию на изгиб (намотка, скручивание и т.д.), которая не должна приводить к падению критических свойств. Кроме того, при изготовлении изделий необходимо использование электрической изоляции, например, между витками катушки [1, 2] .

При изготовлении высокотемпературных сверхпроводящих изделий в качестве электрической изоляции используют оплеточные материалы, например, из оксида алюминия или электроизоляционные покрытия, полученные путем нанесения на оболочку проводника керамических порошковых смесей с органическим связующим, с последующим выжиганием органики, или используют другие электроизоляционные материалы и покрытия. Однако, оплеточные материалы из оксида алюминия (и другие, прокладываемые между витками катушки) обеспечивают лишь механический контакт с оболочкой проводника, который может затруднить теплообмен между криогенной средой и сверхпроводником, а также обладают большой толщиной, около 100 мкм, что значительно увеличивает габариты электротехнического устройства. Кроме того, эти изоляционные материалы предполагают их одноразовое использование, то есть при изменении числа витков катушки они разрушаются, что резко снижает надежность изоляции. Покрытия, полученные путем нанесения на оболочку проводника керамических порошковых смесей с органическим связующим с последующим выжиганием органики, также обладают значительной толщиной (более 20-40 мкм), неравномерностью по толщине и самое главное - низкой прочностью сцепления с оболочкой проводника, что делает проблематичным корректировку конструкции электротехнического изделия.

Наиболее близким к предлагаемому техническому решению является "Способ получения длинномерных проводников на основе высокотемпературных сверхпроводящих соединений" - прототип [3], включающий: формирование заготовки в виде герметичной оболочки из металла или сплава, заполнение ее порошком сверхпроводящего соединения или полуфабриката, деформацию полученной заготовки до требуемого размера, нанесение на оболочку заготовки раствора металлоорганического соединения на основе карбоновых кислот, содержащих цирконий, алюминий, иттрий (концентрации по металлу или смеси металлов - 50 г/л), низкотемпературную термообработку на воздухе или в среде инертного газа в интервале температур 400-650oC, повторение цикла: нанесение раствора металлоорганического соединения - низкотемпературная термообработка, требуемое число раз, каждый раз из раствора, содержащего различные металлы, и высокотемпературную термообработку при 840oC. В результате описанных операций получается проводник с изоляционным покрытием. Такое изоляционное покрытие обладает малой толщиной, надежно электроизолирует оболочку проводника, равномерно по толщине, обладает повышенной адгезией к оболочке.

Недостатком способа-прототипа является невозможность корректировки конструкции катушки (например, изменение числа витков), так как любое вмешательство в конструкцию изделия, например, изменение числа витков катушки после высокотемпературной термообработки, при которой (840oC) сформирована толстая одножильная керамическая сердцевина требуемого состава и структуры, неизбежно приведет к растрескиванию керамики и резкому снижению критических свойств.

Технической задачей изобретения является повышение устойчивости к деформациям на изгиб без падения критических свойств длинномерного проводника в изоляционном покрытии. Получение такого проводника значительно расширяет сферы его применения и делает возможным корректировку конструкции изделий, созданных на его основе.

Поставленная задача решается тем, что в способе-прототипе, включающем формирование заготовки в виде металлической оболочки, заполнение ее порошком сверхпроводящего соединения или полуфабриката, деформацию полученной заготовки до требуемых размеров с последующим нанесением на поверхность оболочки раствора металлоорганического соединения на основе карбоновых кислот, содержащих цирконий, алюминий, иттрий и проведением термообработок, после деформации заготовки до требуемых размеров проводят ее резку на мерные части и формируют сложную заготовку, для чего помещают требуемое количество мерных частей деформированной заготовки в металлическую оболочку, деформируют сложную заготовку до требуемых размеров со степенью деформации за проход 1-7% (получают многожильный проводник, то есть вместо одножильной толстой керамической сердцевины получают многожильную сердцевину, состоящую из чередующихся тонких слоев керамики и серебра), после чего проводят высокотемпературную термообработку, затем наносят на поверхность оболочки раствор металлоорганического соединения на основе карбоновых кислот, содержащих цирконий, алюминий, иттрий и проводят низкотемпературную термообработку. Цикл: нанесение раствора металлоорганического соединения - низкотемпературная термообработка повторяют необходимое число раз. В результате перечисленных операций получают устойчивый к деформациям на изгиб без падения критических свойств длинномерный многожильный проводник с изоляционным покрытием, используемый для создания, например, катушек с корректируемым числом витков или других изделий.

Получение многожильного проводника, например, 19 тонких керамических жил, разделенных серебром, вместо одной толстой керамической (прототип) позволяет использовать большие деформации на изгиб при намотке изделий без нарушения целостности керамической сердцевины и создания в ней дефектов структуры (например, трещин). Естественно, что проводник с большим числом жил (19, 37, 61, 703) по сравнению с одножильным выдерживает большие деформации на изгиб.

При этом аморфная структура изоляционного покрытия в сочетании с многожильной сердцевиной проводника позволяет проводить корректировку конструкции изделий, созданных на его основе.

Сопоставление предлагаемого способа со способом-прототипом показывает, что отличительными особенностями данного способа являются: резка деформированной заготовки на мерные части, формирование сложной заготовки путем помещения требуемого количества мерных частей деформированной заготовки в металлическую оболочку, деформация сложной заготовки до требуемых размеров со степенью деформации за проход 1-7%, проведение высокотемпературной термообработки не на заключительном этапе, а сразу после конечной деформации. Кроме того, нанесение на оболочку раствора металлоорганических соединений с последующей низкотемпературной термообработкой производят после высокотемпературной обработки, в заключение способа. Проведение данных операций в описанной последовательности привело к появлению нового технического результата: повышению устойчивости к деформациям на изгиб (в 7 раз уменьшается критический радиус изгиба проводника) без падения критических свойств проводника в изоляционном покрытии. Создание такого проводника значительно расширяет сферы его применения и делает возможным корректировку конструкции электротехнических изделий, изготовленных на его основе.

Пример. Методом "порошок в трубе" получали композиционную заготовку: оболочка (серебряная труба), заполненная порошком висмутовой керамики состава Bi-2223, которую деформировали волочением до диаметра 1,18 мм, затем разрезали на 19 частей длиной по 2 м каждая и формировали сложную заготовку, для чего помещали 19 мерных частей деформированной заготовки в серебряную трубу диаметром 8 мм с толщиной стенки 0,8 мм, затем деформировали полученную сложную заготовку с диаметра 8 мм до диаметра 3,01 мм волочением со степенью деформации за проход 5%. Дальнейшую деформацию с диаметра 3,01 мм до толщины 0,25 мм производили плоской прокаткой со степенью деформации за проход 5%. В результате описанных выше операций получали многожильный проводник длиной более 50 м. Кроме того, сложную заготовку с диаметра 8 мм до диаметра 3,01 мм деформировали волочением со степенью деформации за проход 1%. Дальнейшую деформацию с диаметра 3,01 мм до толщины 0,25 мм производили плоской прокаткой со степенью деформации за проход 1%.

В результате описанных выше операций получали плоский многожильный проводник длиной более 50 м.

Также сложную заготовку с диаметра 8 мм до диаметра 3,01 мм деформировали волочением со степенью деформации за проход 7%. Дальнейшую деформацию с диаметра 3,01 мм до толщины 0,25 мм производили плоской прокаткой со степенью деформации за проход 7%.

В результате описанных выше операций получали плоский многожильный проводник длиной более 50 м.

Далее полученные многожильные проводники подвергали высокотемпературной термообработке при температуре 840oC в течение общего времени 200 ч каждый.

На фиг. 1 представлен фрагмент поперечного сечения 19-жильного проводника на основе Bi-2223 в серебряной оболочке.

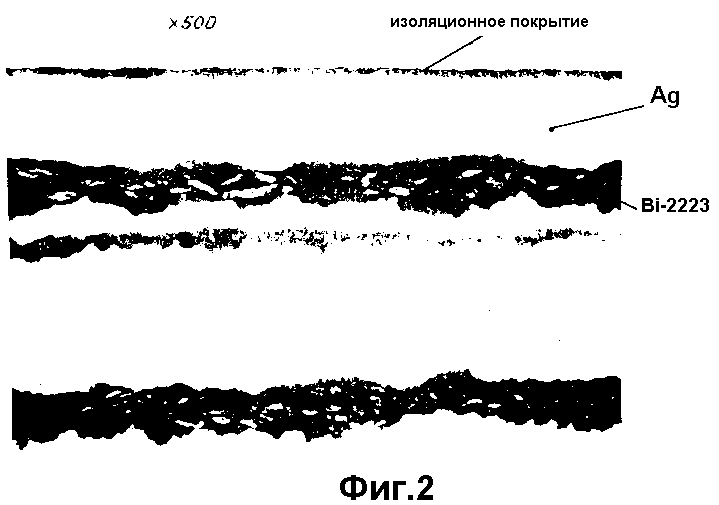

Затем на оболочку полученных многожильных проводников (с одной стороны) наносили раствор металлоорганического соединения, представляющий собой смесь карбоксилатов циркония с содержанием циркония 50 г/л и проводили низкотемпературную термообработку в потоке аргона при температуре 550-565oC. Цикл: нанесение раствора металлоорганического соединения - низкотемпературная термообработка повторяли 15 раз. После 15-го цикла толщина покрытия составила 6 мкм. На фиг. 2 представлено продольное сечение 19-жильного проводника на основе Bi-2223 в серебряной оболочке с изоляционным покрытием.

Также на оболочку проводника наносили смесь карбоксилатов алюминия с содержанием алюминия 50 г/л и смесь карбоксилатов иттрия с содержанием иттрия 50 г/л, проводили низкотемпературную термообработку в потоке аргона при температуре 530-545oC при использовании карбоксилатов алюминия и температуре 535-550oC при использовании карбоксилатов иттрия. Цикл: нанесение раствора металлоорганического соединения - низкотемпературная термообработка повторяли 15 раз, толщина покрытия составила 6 мкм.

Также слои покрытия наносили с применением металлоорганических соединений, содержащих как цирконий, так и иттрий, концентрации по смеси металлов 50 г/л, содержащих как цирконий, так и алюминий, концентрации по смеси металлов 50 г/л, содержащих как алюминий, так и иттрий, концентрации по смеси металлов 50 г/л, а также содержащих как цирконий, так и алюминий, так и иттрий, концентрации по смеси металлов 50 г/л. Использование смесей карбоксилатов названных металлов позволило снизить температуру пиролиза до 530-560oC, а число циклов нанесения покрытия уменьшить до 10 при одинаковой толщине, 6 мкм.

Результаты, приведенные в таблице (см. далее текст примера), достигаемы при использовании указанных металлов при их сочетании в смеси и для каждого из металлов в различном диапазоне указанных температур.

Измерения критических токов проводили стандартным 4-контактным методом по критерию 1 мкВ/см при 77K в собственном магнитном поле.

Контрольные образцы, полученные после деформации сложной заготовки до требуемых размеров, подвергали высокотемпературной термообработке (840oC, общее время 200 ч) и наносили электроизоляционное покрытие описанным выше способом. Для сравнения со способом-прототипом на образцы, полученные после деформации заготовки до требуемых размеров, наносили покрытие описанным выше способом и проводили высокотемпературную термообработку (840oC, общее время 200 ч).

Сравнительная характеристика проводников с изоляционным покрытием, полученных по предлагаемому способу и способу-прототипу, представлена в таблице.

Из представленных данных видно, что использование предлагаемого способа позволяет повысить Iк более чем на 7 А и в 7 раз уменьшить критический радиус изгиба проводника.

Список литературы

1. А.Отто, Л.Дж.Мазур, К.Подтбур, Д.Дели и др. Многожильные позиционные ленты Bi-2223, изготовленные из металлического прекурсора. IEEE Transactions on Applid Superconductivity. Вып. 3, N 1, март 1993, с. 915-922.

2. Халдар П. , Хай Чун Ир Дж.Г., Райс Дж.А., Мотовидло Л.П. и др. Производство и свойства высокотемпературных лент и магнитов, изготовленных из сверхпроводников Bi-2223 в оболочке из серебра. IEEE Transactions on Applid Superconductivity. Вып. 3, N 1, март 1993, с. 1127-1130.

3. Никулин А.Д., Шиков А.К., Антипова Е.В., Акимов И.И. Способ получения длинномерных проводников на основе высокотемпературных сверхпроводящих соединений. Решение о выдаче патента на изобретение по заявке N 95100565/07 (001048).

Предлагаемое изобретение относится к области электротехники, а именно к технической сверхпроводимости и может быть использовано для получения длинномерных композиционных многожильных проводников на основе высокотемпературных сверхпроводящих соединений. Отличительными признаками предлагаемого технического решения является то, что путем деформации (степень деформации за проход 1-7%) сложной заготовки, состоящей из оболочки и требуемого числа мерных частей разрезанной деформированой заготовки, получают длинномерный проводник, проводят высокотемпературную термообработку для формирования в жилах сверхпроводящей фазы необходимого состава и структуры после чего получают на оболочке проводника электроизоляционное покрытие путем нанесения на поверхность оболочки раствора металлоорганического соединения с последующей низкотемпературной термообработкой. Полученный длинномерный проводник в изоляционном покрытии имеет повышенную устойчивость к деформациям на изгиб за счет увеличения количества керамических жил в сердцевине. При этом аморфная структура изоляционного покрытия в сочетании с многожильной сердцевиной проводника позволяет проводить корректировку конструкции изделий созданных на его основе. 2 ил., 1 табл.

Способ получения длинномерных высокотемпературных проводников, включающий формирование заготовки в виде металлической оболочки, заполнение ее порошком сверхпроводящего соединения или полуфабриката, деформацию полученной заготовки до требуемых размеров с последующим нанесением на поверхность оболочки раствора металлоорганического соединения на основе карбоновых кислот, содержащих цирконий, алюминий, иттрий, и проведением термообработок, отличающийся тем, что после деформации заготовки до требуемых размеров производят ее резку на мерные части и формируют сложную заготовку, для чего помещают требуемое количество мерных частей деформированной заготовки в металлическую оболочку, деформируют сложную заготовку до требуемых размеров со степенью деформации за проход 1 - 7%, после чего проводят высокотемпературную термообработку, затем наносят на поверхность оболочки раствор металлоорганического соединения на основе карбоновых кислот, содержащих цирконий, алюминий, иттрий, и проводят низкотемпературную термообработку.

| RU 95100565 A1, 27.11.96 | |||

| US 4994633 A, 19.02.91 | |||

| Отто А., Мазур Л.Дж., Подтбур Е., Дели Д | |||

| И др | |||

| Механическая форсунка | 1925 |

|

SU2223A1 |

| IEEE Transactions on Applid Superconductivity | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Халдар П., Хай Чун Ир Дж.Г., Райс Дж.А., Мотовидло Л.П | |||

| и др | |||

| Производство и свойства высокотемпературных лент и магнитов, изготовленных из сверхпроводников Bi-2223 в оболочке из серебра | |||

| IEEE Transactions on Applid Superconductivity | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1999-01-10—Публикация

1997-06-10—Подача