Изобретение касается технической сверхпроводимости, в частности технологии получения длинномерных композиционных сверхпроводников на основе высокотемпературных сверхпроводящих соединений, предназначенных для создания электротехнических устройств.

Использование высокотемпературных сверхпроводников в различных электротехнических устройствах предполагает применение электрической изоляции, к которой предъявляется ряд специфических требований.

Такая изоляция должна сохранять свои электроизолирующие свойства при рабочих температурах изделия, не снижать критических характеристик проводника при ее нанесении и существенно не увеличивать размеры изделия. В ряде случаев применяемая изоляция в дополнение к вышеперечисленному должна выдерживать длительные высокотемпературные обработки с сохранением электроизолирующих свойств. Кроме того, изоляционное покрытие должно быть проницаемо для кислорода в процессе термообработки, так как при формировании сверхпроводящих свойств проводника необходимо поддерживать соответствующий кислородообмен керамической сердцевины со средой отжига.

В настоящее время при разработке электротехнических устройств типа магнитной катушки (соленоида) опробуются два способа. Первый из них, так называемый намотка-отжиг, заключается в изготовлении заготовки, заполненной порошком ВТСП-соединения, ее последующей деформации, термообработке и формирования электроизоляции, которая создается, например, путем нанесения на поверхность оболочки проводника керамической порошковой смеси с органическим связующим. Из полученного таким образом проводника наматывают соленоид и подвергают его заключительному отжигу, при котором органическая связка выгорает.

Такой способ имеет ряд существенных недостатков:

покрытие для создания электроизоляционных свойств должно иметь значительную, свыше 20 мкм, толщину, что существенно увеличивает габариты соленоида;

низкая прочность сцепления покрытия с оболочкой проводника;

неравномерность покрытия по толщине.

При втором способе, так называемом способе отжиг-намотка, магнитную катушку наматывают из сверхпроводника после всех термических обработок. При этом в качестве электрической изоляции используют широко известные в электротехнике материалы, например полимерные пленки толщиной в несколько мкм, наматываемые (прокладываемые) между витками соленоида. В этом случае между проводником и изоляцией обеспечивается лишь механический контакт, который может затруднить теплообмен между криогенной средой и сверхпроводником.

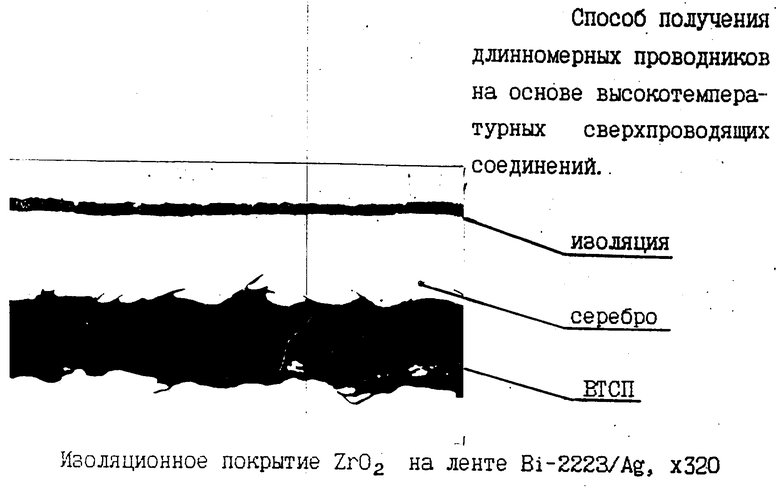

Изобретение поясняется чертежом.

Изобретение направлено на получение проводников на основе высокотемпературных соединений с изоляционным покрытием, толщина которого не превышает 0,1-6 мкм при сохранении его электроизолирующих свойств, обеспечение равномерности его нанесения и повышение адгезии к оболочке проводника.

Это достигается тем, что при изготовлении проводника формируют заготовку в виде герметичной ампулы из металла или сплава, заполняют ее порошком сверхпроводящего соединения, например окисной керамики висмутовой системы висмут-свинец-кальций-стронций-медь-кислород Bi Pb Ca Sr Cu O, или полуфабриката, осуществляют деформацию полученной заготовки до требуемых размеров, термообрабатывают полученный проводник и перед заключительной термообработкой наносят электроизоляционное покрытие на оболочку проводника путем погружения в раствор металлорганического соединения (МОС) на основе смеси солей карбоновых кислот (карбоксилатов), а затем термообрабатывают на воздухе и (или) в среде инертного газа при 400-650oC, не наматывая проводник в соленоид. В процессе нагрева происходит термическое разложение (пиролиз) металлосодержащих органических соединений на основе смеси солей карбоновых кислот (карбоксилатов) Me(COOH)n, где, например ме-цирконий, алюминий, иттрий в соответствии с реакцией

с образованием на оболочке проводника тонкой (0,1-0,3 мкм) пленки окисла металла. Операции нанесения МОС и термообработки, в отличие от способа - прототипа, повторяют несколько раз в зависимости от требуемой толщины покрытия, и только после ее достижения его подвергают окончательной высокотемпературной обработке для формирования сверхпроводящих свойств при 815-900oC. Получаемое таким способом оксидное неэлектропроводное покрытие имеет регулируемую толщину 0,1 6 мкм при сохранении электроизоляционных свойств и хорошего контакта между покрытием и проводником. Кроме того, за счет применения в каждом цикле нанесения слоев МОС, содержащих различные металлы, например первый слой оксид циркония, второй слой оксид алюминия, и вследствие аморфной структуры слоев достигается существенное увеличение стойкости пленки к изгибным деформациям проводника при его намотке в катушку.

Равномерность покрытия по толщине достигается тем, что растворы МОС имеют низкую вязкость и хорошо смачивают подложку в отличие от вязких порошковых смесей с органической связкой, используемых в способе прототипе.

Таким образом, сопоставление предлагаемого способа со способом - прототипом показывает, что отличительными особенностями данного способа являются использование растворов металлосодержащих органических соединений для нанесения за несколько циклов электроизоляционного покрытия путем пиролиза при 400 650oC до намотки проводника в соленоид и до его заключительной высокотемпературной обработки, что позволяет считать, что предлагаемый способ является новым. Применение МОС привело к появлению нового качества: малой толщины покрытия при сохранении его электроизолирующих свойств, увеличению равномерности и толщины и увеличению адгезии к оболочке проводника.

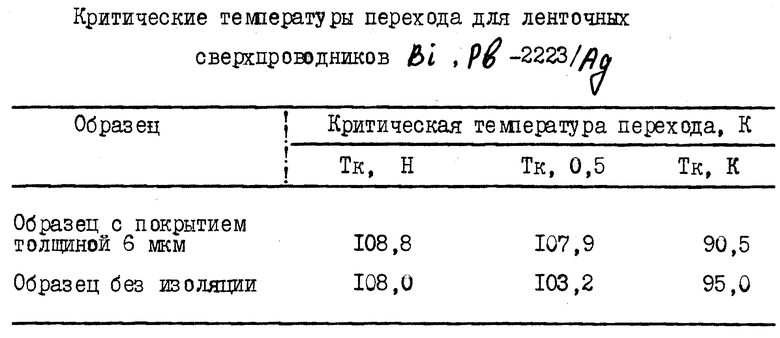

Пример осуществления способа. Изоляционное покрытие наносили на композиционные ленточные проводники на основе фазы висмутовой системы Bi Pb Ca Sr Cu O (Bi-2223) в серебряной оболочке поперечным сечение 0,2•3,4 мм2 и длиной 60 мм. В качестве МОС использовали смесь карбоксилатов циркония с содержанием Zr=50 г/л. Нанесение покрытия осуществляли за 15 циклов погружения проводников в раствор МОС и термообработки в потоке аргона при 550oC. После нанесения покрытия проводники подвергали заключительному отжигу при 840oC в течение 50 ч. Критическую температуру перехода измеряли индуктивным способом при частоте 300 Гц. Как показали результаты измерений (таблица), изоляционное покрытие на основе диоксида ZrO2 не снизило значений критической температуры перехода в сравнении с проводником без изоляции.

Испытания на гиб с перегибом показали, что образцы с покрытием выдерживают до 10 циклов деформации без заметного отслаивания покрытия. Исследование микроструктуры показало(чертеж), что покрытие имеет неравномерность по толщине не более 3% от среднего значения, хорошо прилегает к подложке из серебра, т. е. имеет прочный диффузионный контакт с оболочкой провода, что обеспечивает эффективный теплообмен с криогенной средой. Также слои покрытия наносили с применением МОС, содержащей как цирконий, так и иттрий, что позволило снизить температуру пиролиза до 400oC, а число циклов нанесений покрытия уменьшить до 10 при одинаковой толщине в 6 мкм.

При исследовании изоляционных свойств покрытия толщиной 6 мкм с помощью ампервольтметра на всей длине проводника проводящих участков выявлено не было. Таким образом, совместное использование в предлагаемом способе упомянутых выше известных и отличительных признаков позволит получить новый технический результат, заключающийся в получении толщины покрытия 0,1 6 мкм при сохранении его электроизолирующих свойств, обеспечение равномерности его нанесения и повышения адгезии к оболочке проводника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ ПРОВОДНИКОВ | 1997 |

|

RU2124773C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1997 |

|

RU2124775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1997 |

|

RU2124772C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1997 |

|

RU2124774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО ПРОВОДА С ВЫСОКОТЕМПЕРАТУРНЫМ СВЕРХПРОВОДЯЩИМ ПОКРЫТИЕМ | 1998 |

|

RU2148866C1 |

| МНОГОВОЛОКОННЫЙ СВЕРХПРОВОДНИК НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NB*003SN | 1995 |

|

RU2087957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 1995 |

|

RU2091880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1990 |

|

RU2088992C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1995 |

|

RU2076363C1 |

Изобретение относится к технической сверхпроводимости, в частности к технологии получения длинномерных композиционных сверхпроводников на основе высокотемпературных сверхпроводящих соединений, предназначенных для создания электротехнических устройств. Сущность изобретения: для получения сверхпроводника в электрической изоляции металлическую трубу заполняют порошком ВТСП-соединения, подвергают ее деформации и термообработке и наносят электроизолирующее покрытие путем пиролиза металлоорганического соединения на поверхности проводника перед заключительной высокотемпературной обработкой, причем нанесение покрытия осуществляют за несколько циклов, погружая проводник в раствор металлосодержащего органического соединения на основе смеси солей карбоновых кислот и термообрабатывают при 400 - 650oC, при этом слои покрытия формируют как из окисла одного металла, так и из окислов различных металлов, что позволяет существенно снизить толщину электроизолирующего покрытия и увеличить его адгезию к оболочке проводника. 1 з.п. ф-лы, 1 ил, 1 табл.

Способ получения динномерных проводников на основе высокотемпературных сверхпроводящих соединений, например на основе оксидной керамики висмутовой системы, в котором формируют заготовку в виде герметичной ампулы из металла или сплава, заполняют ее порошком сверхпроводящего соединения или полуфабриката, осуществляют деформацию полученной заготовки до требуемых размеров и подвергают ее высокотемпературной обработке для формирования сверхпроводящих свойств, отличающийся тем, что перед высокотемпературной обработкой на заготовку наносят за несколько циклов электроизоляционное покрытие из раствора металлсодержащего органического соединения на основе смеси солей карбоновых кислот, содержащих металлы цирконий, алюминий, иттрий, и производят термообработку на воздухе или в среде инертного газа в интервале температур 400 650oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Отто А., Мазур Л.Дж., Подтбур Е., Дели Д., Юрек Г.Дж., Малоземофф А.П | |||

| Механическая форсунка | 1925 |

|

SU2223A1 |

| IEEE Transactions on Applied Superconductivity, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Раздвижной паровозный золотник | 1923 |

|

SU915A1 |

Авторы

Даты

1997-11-27—Публикация

1995-01-12—Подача