Изобретение относится к радиотехнике высоких частот, в частности к фильтрам с полосой пропускания в области сотен и более Мгц.

Для указанного применения фильтр представляет собой коаксиально высверленный цилиндр из диэлектрической керамики, металлизированный с внутренней поверхности, а также одного из торцов серебром, которое наносится методом вжигания из серебряной пасты [1] Помимо того, что используется дорогостоящий, особенно в свете сегодняшнего времени, материал, приведенный способ не позволяет получать металлизированное покрытие достаточно однородным по толщине, особенно на внутренней поверхности, диаметр которой составляет 1-2 мм при длине в 15-25 мм. В свою очередь неоднородность металлизации приводит к ухудшению характеристик резонатора, в частности к увеличению коэффициента затухания К.

В качестве прототипа выбран наиболее близкий по существенным признакам к заявляемому изобретению диэлектрический резонатор, представляющий собой цилиндрической формы керамическую основу, имеющую состав BaTiO3 - SnO2, металлизированную слоем химически осажденной меди, толщиной ≈ 0,2 мкм, и далее наносится защитный проводящий слой из никеля [2] Раствор химического меднения включает в себя медь сернокислую, трилон Б, гидроокись натрия и формалин. Конкретный количественный состав не сообщается, как и не сообщается раствор для электролитического доращивания слоя меди. Поскольку конкретные свойства резонатора такие, как добротность Q, полоса пропускания F, коэффициент затухания К зависят и от физических свойств самой керамики, ее геометрических размеров, и от свойств металлизированного покрытия например, электропроводности осадка и его равномерности, то для сравнения конкретных свойств резонатора, изготовленного по прототипу и по заявляемому изобретению, необходимо реальное выполнение устройства самим заявителем. Проведенные эксперименты показывают, что для резонаторов, например, в области частот 400-1200 Мгц, когда внешний и внутренний диаметры резонатора из керамики составляют соответственно 8,0 и 2,5 мм при длине 20 мм, описанным в прототипе способом невозможно обеспечить равномерность осадка внутри из-за так называемого эффекта затемнения, характерного для металлизации сквозных отверстий с отношением диаметра к длине 1/4-1/5 и менее. При этом толщина электролитического осадка в середине отверстия много меньше чем у его краев. Указанная неравномерность металлизации резонатора приводит к ухудшению его характеристик коэффициент затухания, определяемый как К 101g(P1/P2), где P1 подводимая мощность, P2 - прошедшая, находится в диапазоне 7-10 дБ и более, тогда как по условиям эксплуатации он не должен быть больше 5. Если же использовать только химическое меднение из известных сегодня растворов, то невозможно получить из одного раствора слой меди с хорошей проводимостью толщиной 5 мкм из-за низкой стабильности известных растворов химического меднения. Так, например, стабильность известных трилоновых растворов меднения при их непрерывном использовании не превышает 30-40 мин, а толщина слоя осадка за это время не превышает 0,6 мкм [3] что недостаточно для ограничения рассеяния СВЧ-излучения. Использование же серебряной пасты является дорогостоящим выходом из положения.

Таким образом, весьма актуальным является разработка диэлектрического резонатора и раствора для его химического меднения без использования драгметаллов и одновременно удовлетворяющим техническим требованиям промышленности, в частности для систем кабельного телевидения на частоты 400-1200 Мгц, что и является целью заявляемого изобретения.

Для достижения поставленной цели предлагается высокочастотный диэлектрический резонатор из керамической основы полой цилиндрической формы, металлизированный слоем меди, на который наносится защитный проводящий слой из никеля, при этом керамическая основа имеет состав CaTiO3 - LaAlO3, толщина слоя меди 1,7-1,9 мкм и толщина защитного проводящего слоя никеля 0,4-0,6 мкм. Раствор для химического меднения содержит, г/л:

Медь сернокислая CuSO4•5H2O 10-15

Сегнетовая соль KNaC4H4O6•H2O 50-60

Гидроокись натрия NaOH 10-15

Никель хлористый NiCl2•6H2O 2-3

Натрий углекислый Na2CO3 2-3

Формалин (37%-ный раствор) 10-15 мл/л

H2CO формальдегида 6%-ного метилового спирта

Тиосульфат натрия Na2S2O3 0,5-1,0 мл/л

При комнатной температуре раствора скорость осаждения составляет 200 А/мин. Керамическая основа предварительно подвергается стандартной подготовке [3] включающей в себя очистку в моющем растворе, промывку в проточной и дистиллированной воде, сенсибилизацию в растворе хлористого олова и активирование в растворе хлористого палладия. Защитный слой никеля осаждается также химическим осаждением, но уже из известного раствора [3] г/л:

Никель хлористый NiCl2•6H2O 25

Натрий уксуснокислый NaOH3COO 10

Гипофосфат натрия NaH2PO2•2H2O 25

Гидразин N2H4H2SO4 10

при температуре 65oC. Скорость осаждения составляет ≈ 180 А/мин. Изготовленный таким способом диэлектрический резонатор имеет коэффициент затухания 3,9.

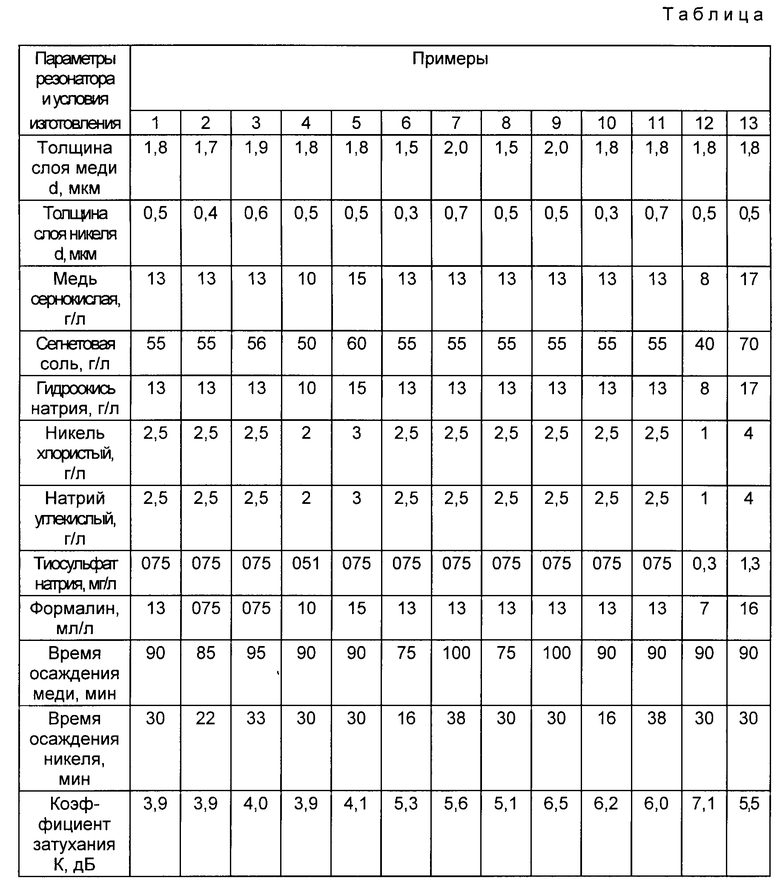

Изобретение может быть проиллюстрировано несколькими примерами, представленными в таблице, из которых видно, что оптимальными толщинами слоев меди и никеля на резонаторе, а также составам раствора для осаждения меди являются параметры, приведенные в примерах 1-5.

Поскольку используются только методы химического осаждения, то один из торцов резонатора после всех операций освобождается от слоев меди и никеля их сошлифовыванием либо осаждение проводится на резонатор с предварительно защищенным торцом лаком типа ХСЛ.

Новым в изобретении является то, что керамическая основа имеет состав CaTiO3-LaAlO3, толщина слоя меди 1,7-1,9 мкм и толщина защитного проводящего слоя никеля 0,4-0,6 мкм, а также раствор для его химического меднения с низким включением посторонних примесей (CuO, Cu(OH)2 и т.д.), которые приводят к уменьшению электросопротивления медного слоя и соответственно к улучшению свойств резонатора. Именно за счет этого и достигается положительный эффект.

Общими признаками заявляемого технического решения и известного является то, что высокочастотный диэлектрический резонатор состоит из керамической основы полой цилиндрической формы, металлизирован слоем меди, на который наносится защитный проводящий слой из никеля.

Установлена оптимальная толщина медного слоя в 1,7-1,9 мкм, что значительно меньше рекомендуемой теорией [1, 2] толщины в 1,5-2, о толщины скин слоя, величина которого для меди при частотах 500-700 Мгц составляет 5-7 мкм. Такое отличие можно объяснить либо неточностью теоретических оценок, либо тем, что получаемое медное покрытие является малодефектным с очень высокой электропроводностью. Слой меди осаждают из раствора, который готовят следующим образом. Предварительно растворяют расчетное количество Na2S2O9, NaOH, KNaC4H4O6 и Na2CO3 приблизительно в половине необходимого количества дистиллированной воды. В другой половине объема растворяют CuSO4 и NiCl2, приготовленный раствор небольшими порциями вливают в первый. Последнюю смесь фильтруют, доводят до нужного объема и вводят в нее H2CO. Далее определяют и корректируют рН и приступают к работе.

Пример конкретного осуществления. Берут навески NaOH, KaNaC4O6, Na2CO3 и Na2S2O3 в количестве 13,0 55,0 2,5 г и 0,75 мг, растворяют их в 400 мл дистиллированной воды. Далее навески CuSO4 и NiCl4 в количестве 13,0 и 2,5 г растворяют в 200 мл H2O и малыми порциями вливают в ранее приготовленный объем. Затем раствор фильтруют, доводят объем до 1 л и вводят 10 мл H2CO. После этого приступают к осаждению на керамическую основу CaTiO3 LaAlO3 размером dвнутр. 2,5 мм, dвнеш. 8 мм и длиной 20 мм, которая предварительно была подвергнута стандартной обработке: очистке в моющем растворе, промывке в воде, сенсибилизации в растворе SnCl2 и активированию в растворе PdCl2. За 90 мин осаждается медное покрытие толщиной 1,8 мкм, на которое после промывки в H2O и активирования осаждают слой Ni толщиной 0,5 мкм. Защитное никелевое покрытие осаждают из стандартного раствора, который приведен выше. При отклонении толщин металлизированных слоев меди и никеля на резонаторе, а также отклонении составов раствора меднения от заявляемых пределов характеристики высокочастотного диэлектрического резонатора ухудшаются (примеры 6-13).

Таким образом, предлагаемое изобретение позволяет изготавливать диэлектрические резонаторы для высокочастотных фильтров в области частот 400-1200 Мгц с приемлемыми характеристиками.

Литература

1. Григорьев А.Д. Электродинамика и техника СВЧ. М. Высшая школа, 1990 (аналог).

2. Патент США N 4 688 925 от 26.05.1987 (прототип).

3. Шалкадскаc М. Вашнялись А. Химическая металлизация пластмасс. Л. Химия, 1985, 144 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДСТРОЙКИ КОАКСИАЛЬНОГО ДИЭЛЕКТРИЧЕСКОГО РЕЗОНАТОРА | 1992 |

|

RU2091927C1 |

| РАСТВОР ХИМИЧЕСКОГО МЕДНЕНИЯ | 1992 |

|

RU2069457C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ НИКЕЛЬ - ЖЕЛЕЗО - ВОЛЬФРАМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2116388C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ НИКЕЛЬ-ВОЛЬФРАМ | 1995 |

|

RU2116390C1 |

| СПОСОБ ФОТОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ ТИТАНА | 1992 |

|

RU2024850C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КУБИЧЕСКОГО НИТРИДА БОРА | 1991 |

|

RU2034642C1 |

| МНОГОСЛОЙНОЕ АМОРФНОЕ МАГНИТОМЯГКОЕ ПОКРЫТИЕ | 1991 |

|

RU2069913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2100871C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГЕКСАФЕРИТА БАРИЯ | 1991 |

|

RU2026159C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВИСМУТА | 1991 |

|

RU2024849C1 |

Использование: изобретение относится к радиотехнике высоких частот, в частности к фильтрам с полосой пропускания в области сотен и более Мгц. С целью удешевления и упрощения изготовления предлагаются: 1. Высокочастотный диэлектрический резонатор, состоящий из керамической основы полой цилиндрической формы, металлизированный слоем меди, на который наносится защитный проводящий слой из никеля, отличающийся тем, что керамическая основа имеет состав CaTiO3 - LaAlO3, толщина слоя меди 1,7-1,9 мкм, а толщина защитного проводящего слоя из никеля 0,4-0,6 мкм; 2. Раствор для его химического меднения по п.1, содержащий медь сернокислую, гидроокись натрия и формалин, отличающийся тем, что осаждение ведут из раствора состава, г/л: медь сернокислая 10-15; сегнетовая соль 50-60; гидроокись натрия 10-15; никель хлористый 2-3; натрий углекислый 2-3; тиосульфат натрия 0,5-1,0 мг; формалин 10-15 мл/л. 2 с.п. ф-лы, 1 табл.

Медь сернокислая 10 15

Сегнетовая соль 50 60

Гидроокись натрия 10 15

Никель хлористый 2 3

Натрий углекислый 2 3

Тиосульфат натрия 0,5 1 мг/л

Формалин 10 15 мл/лм

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Григорьев А.Д | |||

| Электродинамика и техника СВЧ | |||

| - М.: Высшая школа, 1990, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4668925, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1992-07-28—Подача