Изобретение относится к обработке металлов давлением и может быть использовано для прессования полуфабрикатов из гранулированных материалов.

Гранулированные материалы используются для получения металлических полуфабрикатов с улучшенной структурой и повышенными механическими свойствами.

Известна матрица для прессования изделий (патент РФ №2092259, приоритет от 30.05.1995), выполненная с размещенными на ее формообразующем участке каналами переменной глубины. По одному варианту выполнения каналы имеют форму радиально ориентированных асимметричных клиновидных пазов. По другому варианту каналы выполнены в виде ориентированных пазов переменного профиля. Пазы имеют чашеобразную форму. Прессование через подобную матрицу обеспечивает достаточно высокий уровень сдвиговых деформаций сплошной среды, но при прессовании полуфабрикатов из гранулированных материалов данная матрица не позволит получить высокие механические свойства. Это обусловлено отсутствием эффекта взаимодействия (схватывания) гранул между собой в процессе прессования в слоях на границах вершин формообразующего конуса и участками в виде каналов переменной глубины.

Наиболее близким аналогом является матрица для экструзии дискретных материалов (патент UA №35402, приоритет от 07.10.1999), выполненная с входным отверстием, формообразующим участком и выходным отверстием, при этом формообразующий участок выполнен либо с радиально ориентированными выступами клиновидной формы переменного сечения, либо с телами вращения в виде приводных или неприводных роликов с различными профилями поперечного сечения. При использовании такой матрицы обеспечивается высокий уровень деформаций, однако готовые изделия не обладают необходимыми механическими свойствами вследствие того, что выступы различной формы способствуют снижению сопротивления перемещению гранул по формообразующему участку (эффект шнека), что исключает возможность создания зоны дополнительных сдвиговых деформаций; а угол закручивания формообразующего участка до 90° не обеспечивает качественное взаимодействие гранул между собой и ведет к недостаточной проработке структуры материала части гранул вследствие незначительных деформационных изменений.

Технический результат заключается в увеличении сдвиговых деформаций при пластическом течении деформируемой среды, что ведет к равномерному взаимодействию гранул между собой за счет равномерного распределения частиц интерметаллидных фаз по объему, а также дроблению веточек интерметаллидов, что обеспечивает получение полуфабрикатов с однородной структурой и высокими механическими свойствами.

Кроме того, снижается усилие прессования, а за счет возникновения благоприятных граничных условий при пластическом течении деформируемой среды снижается вероятность появления растягивающих напряжений на выходе из матрицы и образования дефектов в виде трещин, расслоений и утяжин, что повышает качество поверхности и выход годного.

Технический результат достигается тем, что в матрице для прессования полуфабрикатов из гранулированных материалов с входным отверстием, формообразующим участком и выходным отверстием входное отверстие выполнено эллиптической формы, а поверхность формообразующего участка образована закручиванием расположенной под углом наклона к оси матрицы образующей вокруг упомянутой оси матрицы на угол закручивания, не превышающий 360°, с изменением угла наклона образующей в интервале от 40° до 45°, при этом формообразующий участок выполнен с уменьшением площади поперечного сечения по его высоте.

Технический результат достигается также тем, что формообразующий участок выполнен с уменьшением площади поперечного сечения в 2,5÷3,0 раза, а угол закручивания составляет 270°.

Изобретение поясняется графическими материалами, где на:

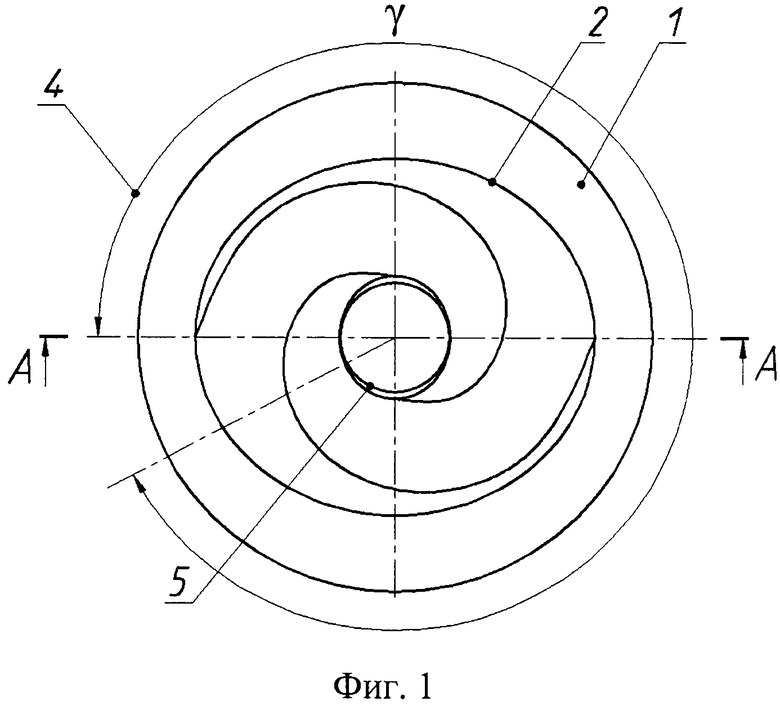

Фиг. 1 изображена матрица (вид сверху);

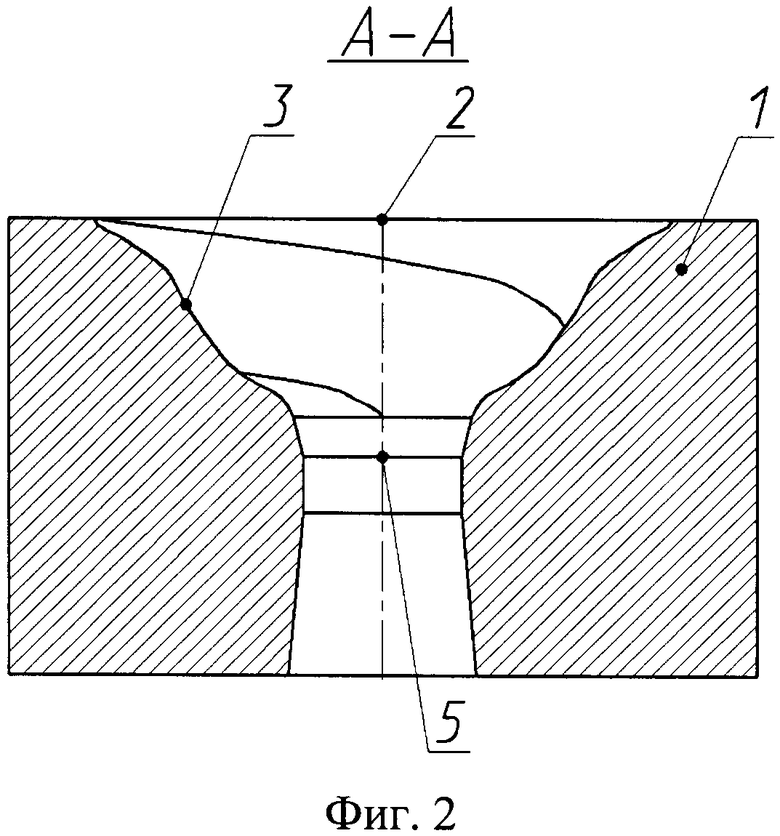

Фиг. 2 изображен продольный разрез матрицы.

Выполнение поверхности формообразующего участка матрицы путем закручивания образующей вокруг оси матрицы на угол закручивания, не превышающий 360°, с углом наклона образующей в интервале от 40° до 45° и выполнение формообразующего участка с уменьшением площади поперечного сечения по его высоте от входного отверстия, выполненного в форме эллипса до выходного отверстия, форма которого соответствует форме полуфабриката, позволяет обеспечить различную степень закручивания сплошной среды относительно продольной оси матрицы. Постепенная трансформация эллиптического сечения на входе в формообразующий участок матрицы к сечению, соответствующему форме прессованного полуфабриката на выходе, приводит к пластическому течению деформируемой среды с закручиванием в сходящемся канале и созданию напряженно-деформированного состояния, близкого к напряженно-деформированному состоянию «чистый сдвиг», создает дополнительные деформации сдвига при прессовании, позволяет управлять напряженно-деформированным состоянием сплошной среды при ее пластическом течении. Увеличение сдвиговых деформаций при пластическом течении деформируемой среды за счет выполнения угла наклона образующей в интервале от 40° до 45° значительно снижает вероятность появления растягивающих напряжений на выходе из матрицы.

При этом равномерное взаимодействие гранул между собой, благодаря равномерному распределению частиц интерметаллидных фаз по объему и дроблению веточек интерметаллидов, обеспечивает получение прессованных полуфабрикатов с однородной структурой, снижает вероятность образования дефектов в виде трещин, расслоений, утяжин, в результате чего повышается качество готового полуфабриката.

В частном случае выполнения матрицы, для создания дополнительных деформаций сдвига при прессовании, формообразующий участок матрицы выполнен с уменьшением площади поперечного сечения в 2,5÷3,0 раза, а угол закручивания составляет 270°. Увеличение сдвиговых деформаций обеспечивает уменьшение усилия прессования и благоприятные граничные условия при пластическом течении деформируемой среды, что значительно снижает вероятность появления растягивающих напряжений на выходе из матрицы.

В качестве гранулированных материалов используются, в том числе, гранулы сплавов на основе различных цветных металлов.

Матрица состоит из корпуса 1, входного эллиптического отверстия 2, формообразующего участка 3 с углом закручивания 4 и выходного отверстия 5. При этом угол закручивания 4 (угол γ на Фиг. 1) не превышает 360°. В случае уменьшения площади поперечного сечения формообразующего участка 3 в 2,5÷3,0 раза угол закручивания 4 составляет 270°.

Войдя в соприкосновение с корпусом матрицы 1, гранулы под действием усилия пресса начинают вовлекаться через отверстие 2 в формообразующий участок 3. По мере продвижения гранул по формообразующему участку 3 одновременно с поступательным движением начинается их закручивание, при этом гранулы поворачиваются и перемещаются относительно друг друга, в результате чего происходит увеличение плотности их укладки. На определенном этапе гранулы начинают схватываться между собой и деформироваться.

Под действием значительной пластической деформации гранул плотная и прочная, но при этом хрупкая оксидная пленка, толщина которой зависит от скорости кристаллизации, легко разрушается, обнажая неокисленные металлические контактные поверхности гранул, по которым происходит схватывание гранул с образованием компактного материала. Раздробленные мелкие оксидные частицы, внедряясь в поверхностные слои гранул, создают армирующий эффект, что положительно влияет на физико-механические характеристики сплава.

В ходе перемещения прессуемых гранул к выходному отверстию 5 происходит постепенное формирование готового полуфабриката.

Проведенные структурные и физико-механические исследования полученных готовых полуфабрикатов подтверждают их мелкодисперсную изотропную структуру и высокие механические свойства.

При использовании изобретения не требуются какие-либо конструктивные изменения в традиционном оборудовании, а кроме того, значительно снижаются энергосиловые и температурные параметры прессования.

Высокая дисперсность интерметаллидных фаз, полученная за счет пресыщения твердого раствора переходными металлами, в несколько раз выше их равновесной растворимости, в процессе деформации позволяет обеспечить получение высоких значений предела прочности прессованных полуфабрикатов при высоком уровне их относительного удлинения.

Реализация изобретения, подтвержденная результатами испытаний, позволяет повысить производительность труда, улучшить качество прессованных полуфабрикатов в виде труб, прутков и полос с одновременным повышением механических и физических свойств.

Изобретение относится к области обработки металлов давлением, в частности к матрицам для прессования полуфабрикатов из гранул магниевых сплавов. Матрица имеет входное отверстие эллиптической формы, формообразующий участок и выходное отверстие. Поверхность формообразующего участка образована закручиванием расположенной под углом наклона к оси матрицы образующей вокруг упомянутой оси на угол закручивания, не превышающий 360°. При этом угол наклона образующей изменяется в интервале от 40 до 45°. Площадь поперечного сечения формообразующего участка уменьшается по высоте этого участка. Технический результат заключается в увеличении сдвиговых деформаций при пластическом течении деформируемой среды, что приводит к равномерному взаимодействию гранул между собой вследствие равномерного распределения частиц интерметаллидных фаз по объему, а также дробления веточек интерметаллидов и выстраивания их в строчки и обеспечивает получение полуфабрикатов с однородной структурой. 1 з.п. ф-лы, 2 ил.

1. Матрица для прессования полуфабрикатов из гранулированных материалов, выполненная с входным отверстием, формообразующим участком и выходным отверстием, отличающаяся тем, что входное отверстие выполнено эллиптической формы, а поверхность формообразующего участка образована закручиванием расположенной под углом наклона к оси матрицы образующей вокруг упомянутой оси матрицы на угол закручивания, не превышающий 360°, с изменением угла наклона образующей в интервале от 40 до 45°, при этом формообразующий участок выполнен с уменьшением площади поперечного сечения по его высоте.

2. Матрица по п. 1, отличающаяся тем, что формообразующий участок выполнен с уменьшением площади поперечного сечения в 2,5÷3,0 раза, а угол закручивания составляет 270°.

| Приспособление для доведения веса твердых тел до определенной величины | 1930 |

|

SU35402A1 |

| Матричный блок для прессования изделий из гранул в контейнере | 1980 |

|

SU1039604A1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

| US 7096705 B2, 29.08.2006 | |||

| Способ получения модели "сухой печени | 1977 |

|

SU734797A1 |

Авторы

Даты

2015-12-27—Публикация

2014-04-21—Подача