Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления труб и прутков методом прессования.

Известен инструмент для изготовления полых изделий /1/, содержащий контейнер с размещенными в нем оправкой, охватывающим ее пресс-штемпелем, головка которого выполнена с конусной рабочей поверхностью, а также матрицей с конусной заходной частью.

Недостатком известного инструмента является большой по величине пресс-остаток, что снижает выход годного материала.

Наиболее близким техническим решением, выбранным авторами за прототип, является инструмент для изготовления полых изделий /2/, содержащий контейнер с размещенными в нем оправкой, охватывающим ее пресс-штемпелем, головка которого выполнена с конусной рабочей поверхностью, а также матрицей с конусной заходной частью, причем угол наклона конусной рабочей поверхности головки пресс-штемпеля к продольной оси оправки выполнен с превышением угла наклона конусной поверхности заходной части матрицы на 4-6o.

Недостатком известного инструмента является то, что превышение угла наклона конусной рабочей поверхности головки пресс-штемпеля угла наклона конусной поверхности заходной части матрицы на 4-6o может привести к контакту поверхностей головки пресс-штемпеля с матрицей на конечной стадии прессования при перекосе инструмента в силу погрешностей его изготовления. При этом контакт между головкой пресс-штемпеля и матрицей ведет к преждевременному износу пресс-инструмента, нарушению процесса прессования, а увеличенный зазор между головкой пресс-штемпеля и контейнером, образованный в противоположной от места контакта стороне, приводит к перетеканию части прессуемого материала в этот зазор, к увеличению объема пресс-остатка и снижению выхода годного.

Изобретение направлено на исключение преждевременного износа инструмента и увеличение выхода годного при перекосе пресс-инструмента.

В отличие от известного инструмента для прессования труб и прутков, содержащего контейнер с подвижно установленным в нем пресс-штемпелем с конусной рабочей головкой, у которой угол конуса выполнен с превышением угла конуса заходной части матрицы, неподвижно прикрепленной к тому же контейнеру, - по заявляемому техническому решению угол конуса матрицы составляет 0,975-0,996 угла конуса головки пресс-штемпеля.

Сравнительный анализ заявляемого технического решения с прототипом показывает, что заявляемый инструмент отличается от известного тем, что угол конуса матрицы составляет 0,975-0,996 угла конуса головки пресс-штемпеля.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков заявляемого изобретения, что позволяет сделать вывод о соответствии заявляемого технического решения критерию патентоспособности изобретения "новизна".

Сравнение заявляемого инструмента с другими техническими решениями в данной области техники показывает, что инструмент для прессования труб и прутков, у которого угол конуса матрицы составляет 0,975-0,996 угла конуса головки пресс-штемпеля, не известен. В заявляемом техническом решении только сочетание известных и неизвестных существенных признаков позволяет получить новый положительный эффект, заключающийся в исключении преждевременного износа инструмента и увеличении выхода годного даже при перекосе пресс-инструмента, вызванного погрешностью его изготовления.

Заявляемое техническое решение явным образом не следует из уровня техники, так как для выявления заявляемых существенных признаков требуется проведение значительного количества трудоемких экспериментов. Кроме того, заявляемое изобретение направлено на искоренение предубеждения в том, что при перекосе инструмента невозможно устранить его преждевременный износ.

Таким образом, заявляемое техническое решение соответствует критерию патентоспособности изобретения "изобретательский уровень".

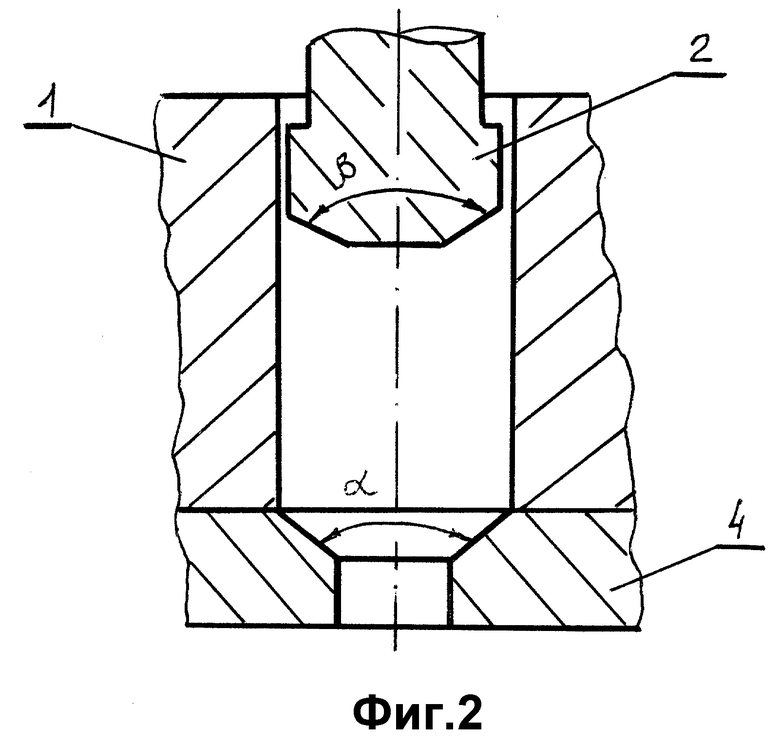

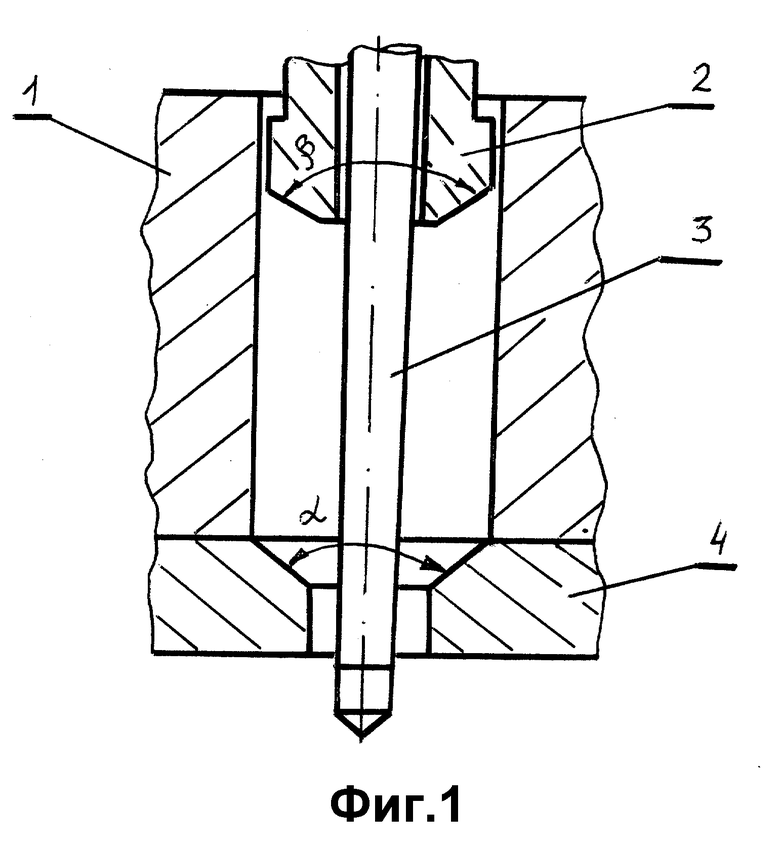

Выполнение угла конуса матрицы равным 0,975-0,996 угла конуса головки пресс-штемпеля обеспечивает гарантированную прослойку металла в зазоре между конусной поверхностью матрицы и головкой пресс-штемпеля при перекосе инструмента, вызванного наличием неизбежных неточностей его изготовления. Наличие гарантированной прослойки металла исключает контакт между матрицей и головкой пресс-штемпеля и тем самым исключает преждевременный износ пресс-инструмента. Кроме того, заявленные углы конусных поверхностей матрицы и головки пресс-штемпеля при прочих равных условиях образуют зазор между головкой пресс-штемпеля и внутренним конусом матрицы меньшей, чем в прототипе, величины, что приводит к снижению объема пресс-остатка и увеличению выхода годного. Заявляемый инструмент с прошивной иглой для прессования труб представлен на фиг. 1. Заявляемый инструмент для прессования прутков представлен на фиг. 2.

Инструмент для прессования труб содержит контейнер 1 с размещенным в нем пресс-штемпелем 2 с конической головкой и прошивной иглой 3, а также матрицу 4. Угол α конуса матрицы составляет 0,975-0,996 угла β пресс-штемпельной головки 2. Пресс-штемпельная головка с иглой 3 находится в верхнем положении.

Инструмент с прошивной иглой 3 для прессования труб (фиг. 1) работает следующим образом: заготовка опускается в контейнер 1. Выключается привод и ползун пресса (снаружи оснащенный пресс-штемпельной головкой с прошивной иглой) опускается на заготовку, причем благодаря кинематике пресса наружный ползун с закрепленным на нем пресс-штемпелем с головкой раньше достигает положения, при котором головка не только касается заготовки, но и осаживает ее, заставляя заготовку заполнить всю полость контейнера. В следующую фазу движения вниз перемешается одна игла, пресс-штемпель же, опирающийся на заготовку, остается некоторое время неподвижным. В этот момент осуществляется прошивка заготовки, и часть металла, находящегося под торцевой поверхностью иглы, вытесняется в матричное отверстие. В конце операции прошивки происходит отделение выпрессовки (пробки) от заготовки. Выпрессовка падает в матричное отверстие и затем по желобу удаляется из зоны формирования трубы.

Как только выпрессовка отделяется от основной массы заготовки, пресс-штемпельная головка начинает перемещаться вместе с иглой, оказывая давление на металл и заставляя его вытекать в кольцевой зазор, образованный рабочими поверхностями матрицы и иглы. Этот процесс протекает до тех пор, пока почти весь металл, находящийся в контейнере, не перейдет в изделие. Однако по условиям производства часть металла, находящегося между конусными поверхностями пресс-штемпельной головки и матричной воронки, а также между боковыми поверхностями контейнера и иглы, не вытекает в кольцевой зазор и образует таким образом пресс-остаток, который после его отделения от изделия представляет собой воронкообразную форму.

За исключением операции прошивки, процесс прессования прутка заявленным инструментом, представленным на фиг. 2, аналогичен вышеописанному.

Для проверки заявляемого инструмента была проведена следующая работа.

По прототипу с использованием известного инструмента прессовали трубы ⊘ 41х6 мм и прутки ⊘ 25 мм из циркониевого сплава Э-110. Угол конуса матрицы составлял 120o. Угол конуса головки пресс-штемпеля составлял 130o.

С использованием заявляемого инструмента прессовали трубы ⊘ 41х6 мм и прутки ⊘ 25 мм из циркониевого сплава Э-110. Угол конуса матрицы составлял 120o. Угол конуса головки рабочей поверхности головки пресс-штемпеля варьировали и выполняли равным: 120,3, 120,48, 123,08, 123,2o.

В конечной стадии прессования труб и прутков осуществляли перекос инструмента в пределах погрешности его изготовления искусственным методом. По каждому варианту прессовали по 3 изделия.

После прессования из инструмента извлекали пресс-остатки, оценивали их величину и определяли выход годного. Затем осматривали рабочие поверхности матрицы и пресс-штемпеля на предмет наличия контакта меду ними при перекосе инструмента на последней стадии прессования.

На основании результатов проведенных исследований было установлено, что заявляемый инструмент по сравнению с известным позволяет повысить выход годного на 15,3-21,7% и исключить преждевременный износ инструмента при его перекосе на конечной стадии прессования в силу неточности его изготовления.

Выполнение угла конуса матрицы по величине менее 0,975 угла конуса головки пресс-штемпеля не исключает контакта матрицы и пресс-штемпеля на конечной стадии прессования при перекосе инструмента, что приводит к преждевременному износу инструмента.

Выполнение угла матрицы по величине более 0,996 угла конуса головки пресс-штемпеля не способствует достижению поставленной цели изобретения.

Заявляемый инструмент опробован в производственных условиях АО "ЧМЗ" при выпуске опытных партий труб ⊘ 41х6 и прутков ⊘ 25 мм из циркониевого сплава Э-110 с положительным результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| ТРУБОПРОФИЛЬНЫЙ ПРЕСС | 2001 |

|

RU2205081C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| Инструмент для прошивки заготовки под прессование | 2015 |

|

RU2611634C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ПРЕССОВОЙ ПРОШИВКИ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119396C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ НА ВЕРТИКАЛЬНОМ ПРЕССЕ | 2011 |

|

RU2479371C1 |

Использование: изготовление труб и прутков методом прессования. Цель изобретения: исключение преждевременного износа инструмента и увеличение выхода годного при перекосе пресс-инструмента. Инструмент для прессования труб и прутков содержит контейнер с подвижно установленным в нем пресс-штемпелем с конусной рабочей головкой, у которой угол конуса выполнен с превышением угла конуса заходной части матрицы, неподвижно прикрепленной к тому же контейнеру, при этом угол конуса матрицы составляет 0,975-0,996 угла конуса головки пресс-штемпеля. Результат - исключение преждевременного износа инструмента и увеличение выхода годного при перекосе пресс-инструмента. 2 ил.

Инструмент для прессования труб и прутков содержит контейнер с подвижно установленным в нем пресс-штемпелем с конусной рабочей головкой, у которой угол конуса выполнен с превышением угла конуса заходной части матрицы, неподвижно прикрепленной к тому же контейнеру, отличающийся тем, что угол конуса матрицы составляет 0,975-0,996 угла конуса головки пресс-штемпеля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 523736б кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 608580, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-12-10—Публикация

1997-06-18—Подача