Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий типа стержня с головкой и многогранным подголовником.

Известен способ изготовления болтов с полукруглой головкой и квадратным подголовником, заключающийся в отрезке исходной заготовки, формообразовании изделия осадкой пуансоном в матрице заготовки, опираемой на выталкиватель, редуцировании стержня, обрезки головки, снятии фаски и накатке резьбы (ТК198-МТКР4-90 "Болты N 6, N 10, N 12 с увеличенной полукруглой головкой и квадратным подголовником по ГОСТ 7802-81, изготавливаемые на автоматах-комбайнах, 1990).

Однако известный способ не обеспечивает получение болтов с заполненными металлом ребрами квадратного подголовника.

Цель изобретения - повышение качества получаемых изделий. Кроме того, повышается прочность соединения головки изделия со стержнем ввиду меньшего наклона металла в зоне перехода головки к стержню, а также уменьшается овальность формируемой головки и ее смещение относительно оси стержня ввиду повышения устойчивости заготовки при высадке за счет изменения схемы деформирования.

Это достигается тем, что в способе изготовления изделий типа стержня с головкой и многократным подголовком, включающим отрезку исходной заготовки, размещение ее в матрице с опорой на выталкиватель, формообразование изделия посредством пуансона, матрицы и выталкивателя, формообразование осуществляют посредством пуансона, матрицы и выталкивателя, формообразование осуществляют выдавливанием металла стержневой части в формообразующую подголовник полость матрицы. Усилие деформирования прикладывают к торцовой поверхности заготовки со стороны стержня посредством выталкивателя, а заготовку опирают противоположной торцовой поверхностью со стороны головки на пуансон.

Осуществление высадки выдавливанием металла заготовки, находящегося в матрице, приложением усилия деформирования и торцовой поверхности заготовки со стороны стержня посредством выталкивателя, опирая заготовку противоположной торцовой поверхностью со стороны головки на пуансон, обеспечивает получение изделий с заполненными ребрами многогранного подголовка ввиду создания в подголовке благоприятной для течения металла схемы объемного сжатия и достижения необходимого для формирования многогранника усилия деформирования.

Кроме того, высадку выдавливанием осуществляют после окончания процесса формообразования головки изделия осадкой пуансона, что обеспечивает наиболее полное формообразование многогранника подголовка, ввиду возможности создания в нем наибольших деформационных напряжений.

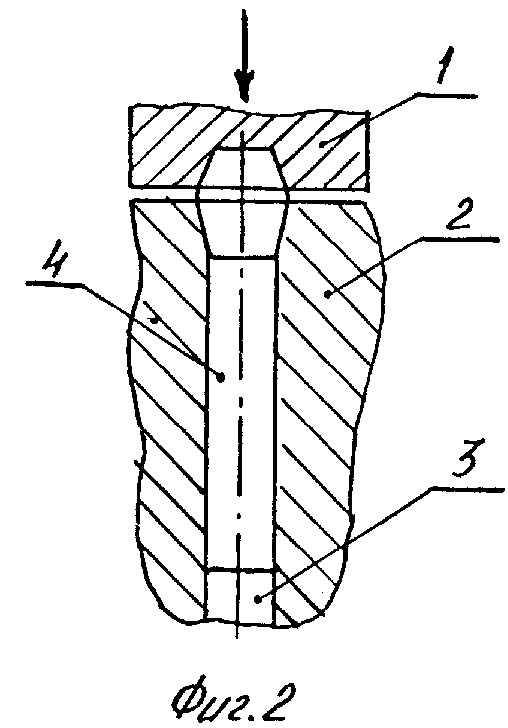

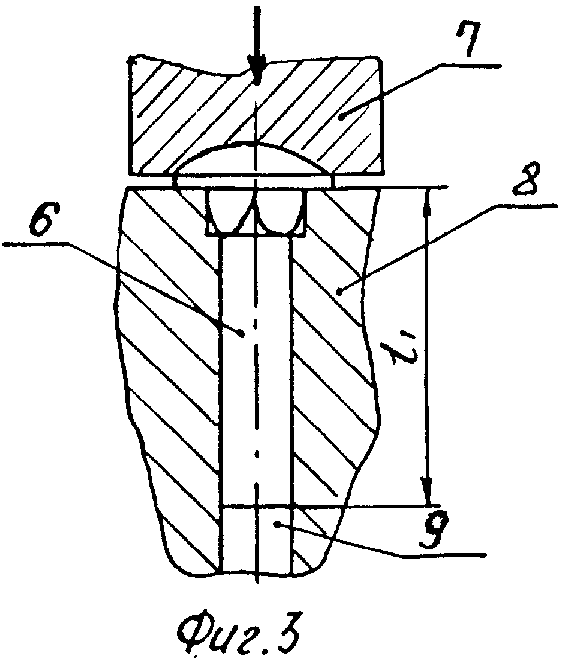

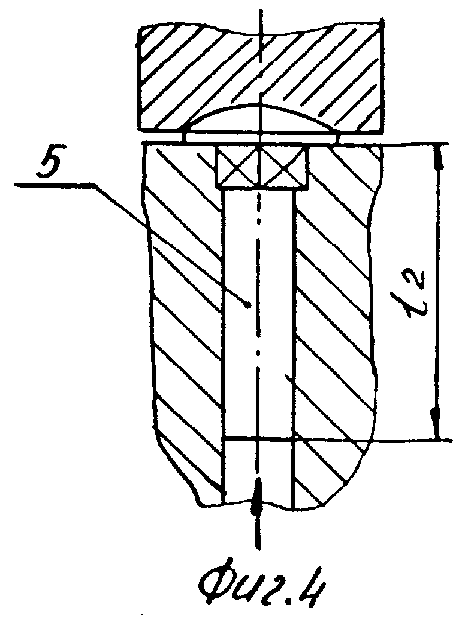

На фиг. 1 представлена цилиндрическая исходная заготовка; на фи. 2 - деталь после I перехода; на фиг. 3 - деталь II перехода после окончания процесса формообразования головки осадкой пуансона; на фиг. 4 - деталь II перехода после высадки многогранного подголовка выдавливанием выталкивателем.

Способ осуществляется следующим образом.

На I переходе осуществляют осадку исходной цилиндрической заготовки пуансоном 1 в матрице 2, опирая на выталкиватель 3, образуя деталь 4. При II-ом переходе осуществляют окончательную высадку детали 5. При этом первоначально производят окончательное формообразование головки детали 6 и предварительное многогранного подголовка и стержня. Причем стержень получают длиной l1, которая больше длины l2 стержня детали 5 с целью получения необходимой длины стержня и заполнения ребер подголовка детали 5 после последующего выдавливания. Формирование осуществляют пуансоном в матрице 8, опирая на выталкиватель 9. Затем осуществляют высадку многогранного подголовка, выдавливая металл стержня выталкивателем 9. При этом заготовку опирают торцовой поверхностью головки на пуансон 7. Процесс ведут до полного заполнения ребер многогранного подголовка.

П р и м е р. Проводилась высадка заготовок болтов М10Х50 с увеличенной полукруглой головкой и квадратным подголовком. Высадку осуществляют из стали 10 кн. На I переходе производят предварительную высадку головки диаметром 16,3 мм и высотой 12,5 мм из цилиндрической исходной заготовки диаметром 9,6 мм. На II-ом переходе осуществляют первоначально окончательную высадку пуансоном головки диаметром 22,9 мм и предварительную квадратного подголовка с размером стороны квадрата 9,9 мм и диаметром описанной окружности в середине высоты квадратного подголовка 12,1 мм и стержня диаметром 9,8 мм и длиной 45,8 мм. Затем производят выдавливание металла стержня в подголовок выталкивателя, опирая головкой на пуансон, уменьшая длину стержня до 45 мм и формируя квадратный подголовок с диаметром описанной окружности квадрата в середине высоты квадратного подготовка, равным 13,4 мм. На III-ем переходе производят редуцирование стержня под накатку резьбы. Диаметр стержня 8,9 мм, длина 49,6 мм.

Способ позволяет получать болты с головкой и многогранным подголовником с оформленными ребрами, что повышает их качество. (56) ТК 198-МТКР-90, Болты М6, М10, М12 с увеличенной полукруглой головкой и квадратным подголовком по ГОСТ 7802-81, изготавливаемые на автоматах - комбайнах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| Способ изготовления изделий типа стержня с полой головкой | 1988 |

|

SU1641496A1 |

| Способ изготовления заготовок болтов с многогранной головкой | 1990 |

|

SU1811954A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО СО СЛОЖНОЙ ФОРМОЙ ГОЛОВКИ, ИМЕЮЩЕЙ ГРАНИ | 2005 |

|

RU2321472C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ | 2000 |

|

RU2161082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ВЫСОКИМ ПОДГОЛОВКОМ | 1996 |

|

RU2110352C1 |

| Способ изготовления многогранных гаек | 1991 |

|

SU1831409A3 |

| Способ изготовления заготовок болтов | 1991 |

|

SU1802738A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ГОЛОВКОЙ | 2005 |

|

RU2368449C2 |

Сущность изобретения: отрезанную заготовку размещают в матрице с опорой на выталкиватель. Производят высадку головки с подголовником. Высадку подголовника осуществляют выдавливанием металла стержневой части в формообразующую подголовник полость матрицы. Усилие деформирования при этом прикладывают к торцу заготовки со стороны стержня посредством выталкивателя. Заготовку при высадке опирают противоположным торцем на пуансон. Высадку подголовника можно производить после окончания формообразования головки. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-04-15—Публикация

1991-06-14—Подача