Изобретение относится к способам получения сульфатно-калийных солей из калийсодержащих отходов цементного производства.

Существует множество способов получения сульфата калия, которые можно скомпоновать в следующие группы:

галургические способы, наиболее часто эти способы используют для комплексной переработки полиминеральных руд с получением помимо сульфата калия еще и сульфата натрия и хлорида магния;

конверсионные способы, основанные на реакциях конверсии хлористого калия с сульфатом натрия, магния, железа, либо с серной кислотой;

гидротермические способы, сочетающие получение сульфата калия с побочным производством соляной кислоты.

Наличие множества способов получения сульфата калия из природного сырья обусловлено изменчивостью его минералогического состава и различием содержания основных калийных минералов, что делает невозможным переработку сырья по одинаковым технологическим схемам даже в пределах одного месторождения.

Предлагаемый способ получения сульфата калия относится к галургическим способам, среди которых в качестве аналогов можно назвать способы, описанные в авторских свидетельствах NN 184820, 189876, 426359, 457665, 525870, 538989, 553212, 586124 и др.

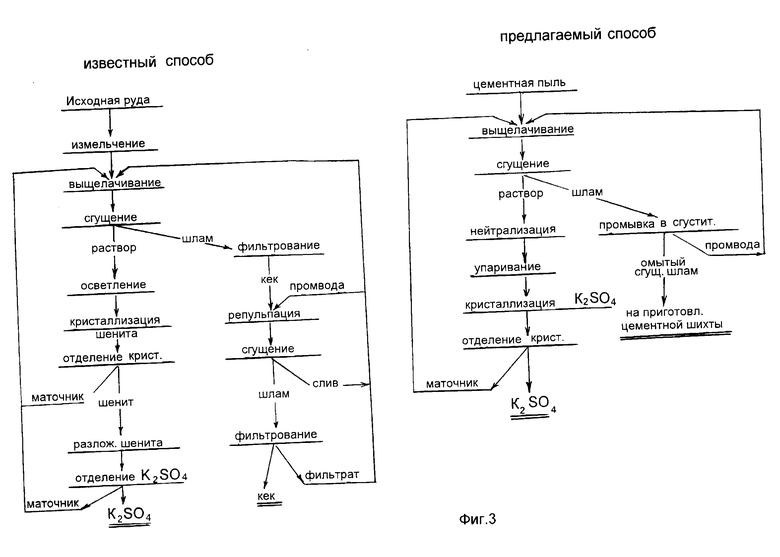

Наиболее близким по технической сущности и достигаемому эффекту является способ получения сульфата калия по авторскому свидетельству N 538989, включающий растворение полиминеральных калиевых руд в щелоках, сгущение солевого шлама, осветление раствора, кристаллизацию из осветленного раствора шенита и разложение последнего с получением сульфата калия. При этом сгущенный солевой шлам фильтруют, фильтрат возвращают на осветление, а кек репульпируют промводой или маточником, сгущают и повторно фильтруют.

К недостаткам известного способа относятся многостадийность, наличие повторных операций фильтрации и осветления, необходимость кристаллизации промежуточного соединения шенита (K2SO4•MgSO4•6H2O), что влечет за собой необходимость установки дополнительного оборудования и повышение энергозатрат.

Особенностью изобретения является прежде всего использование нетрадиционного и до сих пор неизвестного в мировой практике калийного сырья - пыли цементного производства. В настоящее время эта пыль относится к массовым отходам цементной промышленности и подлежит захоронению. Концентрирование в пыли легкорастворимых металлов делает нецелесообразным присоединение этой пыли к продукционному цементу, поскольку указанные соли снижают качество последнего. Легкая растворимость солей щелочных металлов в воде приводит и к осложнениям экологического характера при захоронении этих отходов.

По многолетним наблюдениям сотрудников А/О "Белгородский цемент", содержание K2O и Na2O в цементной пыли составляет 25 50 и 2-3% соответственно. Количество такой пыли только на данном предприятии составляет 50 100 тыс.т в год.

Сущность изобретения заключается в выщелачивании калия из цементной пыли при соотношении Ж Т, равном 3 4, температуре 85 100oC в течение 40 - 60 мин смесью маточных щелоков и части промвод в соотношении 1 0,8 с последующей промывкой нерастворимого остатка (шлама) водой в количестве около 3 м3 на тонну исходного материала, корректировке соотношения суммы щелочных металлов и сульфат-ионов до эквимолекулярного путем нейтрализации щелока купоросным маслом, упарке раствора до плотности 1,145 1,155 кг/дм3, охлаждении упаренного раствора до температуры плюс 15 - 26oC и кристаллизации сульфата калия, отделении кристаллического продукта от маточника, направлении отмытого нерастворимого остатка и части промвод на приготовлении исходной шихты цементного производства.

Отличиями изобретения являются:

калийное сырье пыль цементного производства;

режим выщелачивания калия: расход маточных растворов, равный 1,6 2,1 т/т пыли, и расход промвод, равный 1,3 1,9 т/т пыли, продолжительность выщелачивания 40-60 мин, температура 85-100oC;

режим отмывки шлама: трехстадийная противоточная отмывка водой в сгустителях при расходе воды около 3 м3/т твердого с направлением части промвод на выщелачивание;

режим выделения сульфата калия, заключающийся в доведении соотношения щелочных металлов и сульфат-ионов до эквимолекулярного путем введения купоросного масла до pH 7-9, упаривании раствора до плотности 1,145-1,155 кг/дм3 и охлаждении полученного раствора до плюс 15-25oC;

использование отмытого шлама и промвод (за исключением части, направленной на выщелачивание) на приготовление шихты цементного производства.

Отличительными особенностями предлагаемого пособа являются также отсутствие необходимости подготовки сырья (дробления, измельчения и т.п.), отсутствие каких-либо сбросов и, следовательно, экологическая чистота калиевого производства, повышение качества продукта основного производства - цемента, улучшение экологии собственного цементного производства.

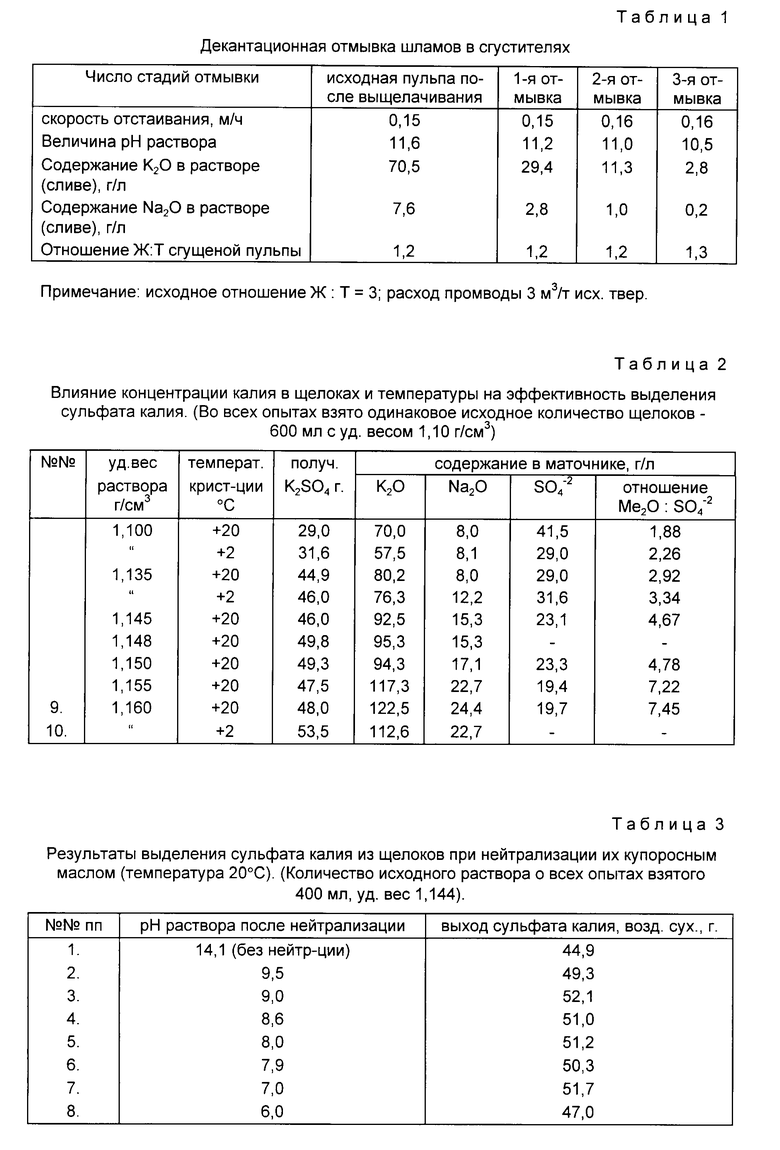

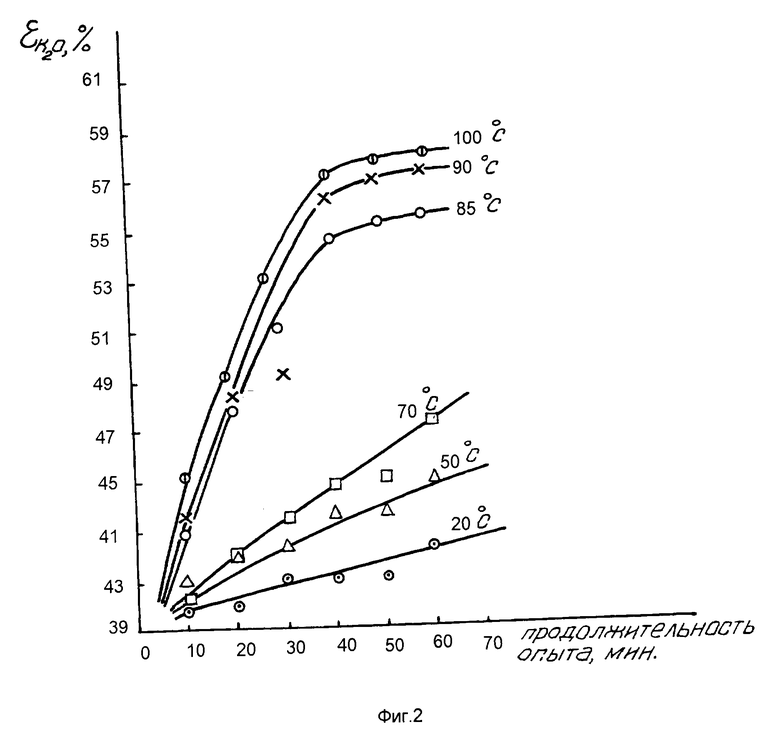

На фиг.1 и 2 приведены кинетические данные по выщелачиванию калия из цементной пыли при варьировании соотношения Ж Т и температуры; на фиг. 3 - принципиальные технологические схемы по известному и предлагаемому способам, из которого видны простота и компактность схемы по предлагаемому способу.

Из приведенных на чертежах данных видно, что при температуре ниже 85oC степень растворения калия уменьшается; повышение температуры процесса свыше 100oC экономически неоправданно из-за более высокого расхода энергоносителя.

При отношении Ж Т менее 3,0 степень перехода калия в раствор существенно снижается, а продолжительность процесса превышает 60 мин. Более высокое отношение Ж Т, чем 4,0, влечет за собой неоправданное обводнение процесса.

В табл. 1 приведены данные по декантационной отмывке выщелоченной цементной пыли.

Как видно из табл. 1, при числе стадий отмывки менее трех содержание щелочных компонентов в сливе в несколько раз выше, чем при трехстадийной отмывке, что повлечет за собой снижение выхода их в продукционные растворы вследствие уноса их с водной частью пульпы отмытого шлама. Увеличение стадий отмывки более трех связано со значительными дополнительными капзатратами.

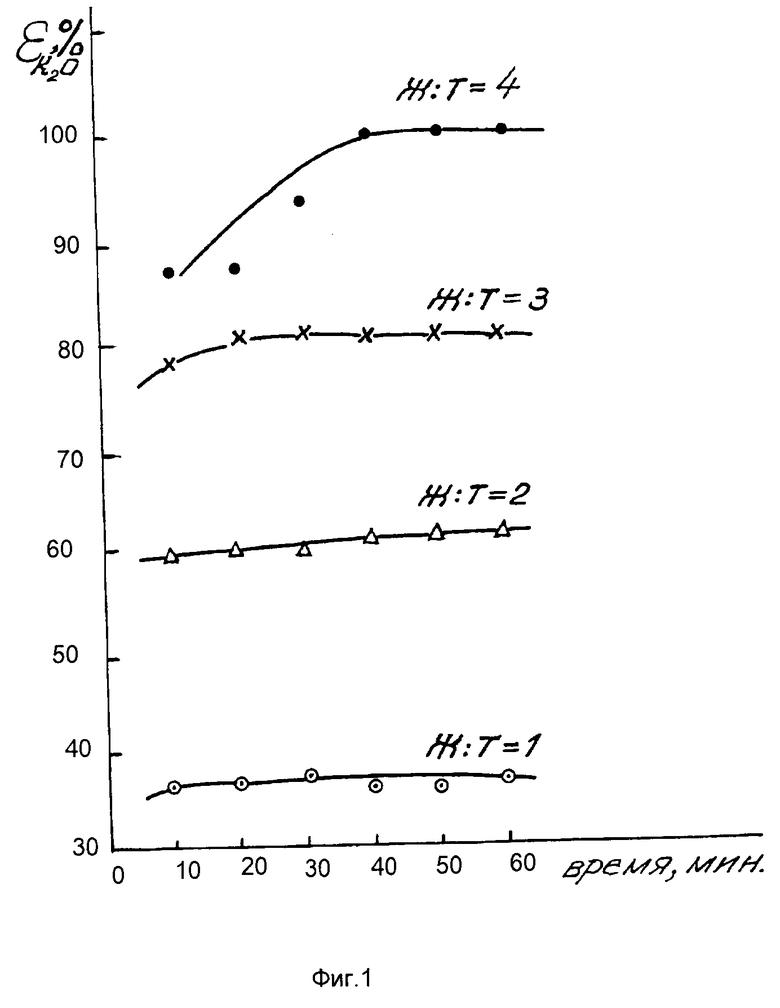

В табл. 2 приведены данные влияния начальной концентрации калия в щелоках (уд. веса раствора) и температуры кристаллизации на выход сульфата калия (кристаллического воздушно-сухого). (Во всех опытах взято одинаковое исходное количество щелоков 600 мл с уд. весом 1,10 г/см3.)

Из приведенных в табл. 2 данных ясно, что кристаллизация сульфата калия из неупаренного щелока при охлаждении до +2oC позволяет выделить 31,6 г, а при +20oC 29,0 г соли. По мере увеличения плотности раствора до 1,155 количество выделившегося сульфата калия возрастает. Однако при плотности раствора 1,160 выход кристаллов при +20oC практически остается неизменным и более глубокая упарка нецелесообразна. При плотности раствора менее 1,145 выход кристаллов также снижается.

Характерным является рост отношения суммы щелочных металлов к концентрации сульфат-ионов в растворах после выделения кристаллов сульфата калия из щелоков по мере повышения плотности растворов перед кристаллизацией соли. Так, если в исходном растворе этот показатель близок к 2,0, то в растворах после кристаллизации из наиболее плотных растворов этот показатель превышает 7,0. Это означает, что повышение полноты выделения сульфата калия в условиях первоначального дефицита по сульфат-иону приводит к относительно большому снижению сульфат-ионов в растворах после выделения соли и указывает на необходимость введения сульфат-ионов перед операцией кристаллизации извне, например путем нейтрализации исходных щелоков серной кислотой. Влияние данного фактора демонстрируется данными, приведенными в табл. 3.

Как видно из табл. 3, наиболее высокий выход соли наблюдается в интервале pH нейтрализации 7 9. При недостаточной нейтрализации щелоков (pH более 9,0) выход кристаллов снижается из-за недостатка сульфат-ионов; при значениях pH менее 7,0 выход снижается, по-видимому, вследствие образования более растворимых кислых солей калия. Область низких значений показателя pH неприемлема еще и по причине вероятности увеличения коррозионной опасности среды.

Предлагаемый способ проверен в укрупненно-лабораторном масштабе.

Пример 1. 500 г цементной пыли с содержанием K2O и Na2O 25,6 и 2,5% соответственно смешивают с 0,85 л маточного раствора от выделения кристаллов сульфата калия и 0,68 л промвод от промывки нерастворимого остатка из предыдущего опыта, нагревают до 90oC и при перемешивании выщелачивают в течение часа. Выщелоченную суспензию разделяют фильтрацией на воронке под вакуумом, кек промывают горячей водой, взятой в количестве 800 мл, сушат, анализируют на содержание K2O и Na2O. Вес полученного сухого кека составил 412 г, содержание K2O и Na2 1,7 и 0,4% соответственно.

Объем полученного фильтрата равен 1480 мл, содержание K2O и Na2O и SO

В полученный раствор вводят серную кислоту уд. веса 1,83 в количестве, обеспечивающем достижение pH 8,0, расход H2SO4 составил 28,1 г. Нейтрализованный раствор упаривают до объема 1000 мл, охлаждают до комнатной температуры. Выделившиеся кристаллы соли отфильтровывают на воронке под вакуумом, сушат на фильтровальной бумаге на воздухе. Вес полученных кристаллов составил 104 г; содержание в них K2O 48,7% SO

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2014 |

|

RU2555906C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1995 |

|

RU2144500C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1997 |

|

RU2133220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕНИТА | 2007 |

|

RU2373151C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2556939C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 1987 |

|

SU1559496A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 2000 |

|

RU2196734C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ И ХЛОРИСТОГО НАТРИЯ | 2006 |

|

RU2307790C1 |

| Способ получения калиймагниевого шенита | 1980 |

|

SU941288A1 |

Изобретение относится к способам получения сульфата калия из калийсодержащих отходов. Сущность способа заключается в том, что сульфат калия получают путем выщелачивания калия из пыли цементного производства при соотношении Ж : Т = 3-4 в течение 40-60 мин при 85-100oC смесью маточного раствора и части промывной воды, взятых в объемном соотношении 1:0,8. Далее суспензию разделяют на щелочной раствор и шлам, который промывают водой в количестве 3 м3/т твердого, а раствор нейтрализуют купоросным маслом до pH 7-9, упаривают до плотности 1,145-1,155 и путем охлаждения щелока до 15-25oC выделяют кристаллы сульфата калия. Содержание K2O в получаемых продуктах составляет 49,0-50,5%, SO

Способ получения сульфата калия, включающий выщелачивание калийсодержащего сырья смесью оборотного маточного раствора и промывной воды, отделение щелока от нерастворимого остатка, промывку его водой, упаривание щелока и кристаллизацию целевого продукта из упаренного раствора при охлаждении, отличающийся тем, что в качестве исходного калийсодержащего сырья используют пыль цементного производства, которую подвергают выщелачиванию при Т Ж 3 4 в течение 40 60 мин при 85 100oС смесью маточного раствора и промывной воды, взятых в объемном соотношении 1 0,8 соответственно, промывку нерастворимого остатка проводят с расходом воды около 3 м3/т сырья, а щелок перед упариванием нейтрализуют серной кислотой до pН 7 9, упаривание ведут до плотности раствора 1,145 1,155 кг/дм3 с последующей кристаллизацией продукта при 15 25oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНЫХ СОЛЕЙ | 0 |

|

SU184820A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения сульфатных калийных солей | 1974 |

|

SU538989A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1995-09-06—Подача