Изобретение относится к области получения синтетических каучуков, в частности бутилкаучука, применяемого в производстве шин и РТИ, и может быть использовано в нефтехимической промышленности.

Известен способ получения бутилкаучуку низкотемпературной сополимеризацией изобутилена с изопреном в среде углеводородного растворителя, приводимой в присутствии катализатора Фриделя-Крафтса при температуре от -90oC до -100oC и содержании изобутилена в шихте 20-30% об. и изопрена 0,5-1,5% об. Конверсия мономеров составляет 70-85% а продолжительность цикла полимеризации 10-40 часов (1).

Недостатком способа является малая продолжительность процесса из-за повышения адгезионных и агломерирующих свойств полимера, полученного на шихте, содержащей значительные количества влаги и микропримесей. Стенки и трубки реактора обрастают полимером, температура возрастает и процесс прекращают. Частые остановы реакторов на промывку приводят к увеличению расходов сырья.

Технической задачей является увеличение производительности и продолжительности пробега реакторов, снижение энергетических затрат.

Указанная задача достигается тем, что в предлагаемом способе получения бутилкаучука сополимеризацией изобутилена с изопреном в углеводородном растворителе в присутствии разбавителя, хлорорганического соединения, например этилхлорида, и катализатора, например галогенилалюминийалкила, включающем также усреднение раствора полимера, стабилизацию, водную дегазацию, выделение и сушку каучука, а также азеотропную осушку углеводородного конденсата, отогнанного при дегазации, его ректификацию с последующим направлением на приготовление шихты, адсорбционную осушку шихты и охлаждение, стабилизируют величину pH водной вытяжки шихты путем подачи шихты двумя потоками, один из которых в количестве 10-50% от общего расхода подвергают обработке гидрооксидом калия или натрия, второй поток направляют на смешение с очищенным первым потоком, затем подают на сополимеризацию, а образующийся при обработке шихты водный раствор щелочи направляют на обработку углеводородного конденсата, отогнанного при дегазации каучука в процессе его отделения от водного конденсата паров дегазации.

В отличие от известного способа использование очистки части общего потока шихты, подаваемого на сополимеризацию мономеров гидроокисдом калия или натрия, а также обработка углеводородного конденсата водным раствором щелочи позволяет стабилизировать pH шихты (водной вытяжки шихты) на любом необходимом уровне. Это регулируется изменением величин очищаемых и неочищаемых потоков. Это особенно важно из-за большой сложности регулирования растворимости щелочи в углеводородах, изменением, например, температуры шихты или продолжительности обработки шихты щелочью. По этой причине гидрооксиды калия или натрия для очистки шихты от влаги и микропримесей в производстве бутилкаучука обычно в чистом виде не применяют, их используют только в виде слоя, нанесенного на алюмогель (так называемом модифицированном щелочью алюмогеле).

Очистка шихты щелочью, загруженной в осушитель, установленный на общем потоке шихты, оказалась практически невозможной в промышленных условиях. В связи с этим предложенный нами способ оказался очень эффективным. Его использование не сопровождается никакими трудностями.

Введение щелочи калия или натрия с шихтой в процессе сополимеризации мономеров, вероятно, способствует связыванию высокогидролизованных растворимых алюминийорганических соединений, содержащихся в катализаторе, что, очевидно, уменьшает образование "хрящей" и снижает величину эластического восстановления полимера.

Регулирование содержания щелочи в шихте изменением расхода шихты, пропускаемой через твердую щелочь, позволяет также в отличие от известных способов вводить необходимое количество щелочи для стабилизации в реакторе содержания хлорида водорода, образования комплексов с катализатором. Это позволяет достичь максимальной эффективности процесса сополимеризации.

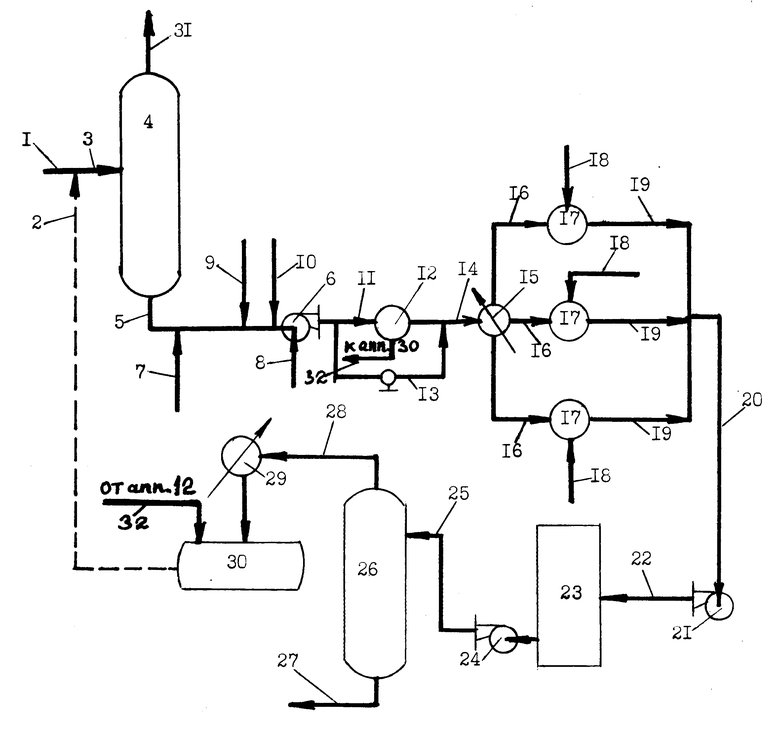

Предлагаемый способ осуществляют следующим образом (см. чертеж).

Изобутилен, подаваемый по линии 1, смешивают с изопентаном, вводимым по линии 2 в виде изопентанизобутиленовой или изопентановой фракции, обработанной водным раствором щелочи, и полученную смесь направляют по линии 2 в реакционную колонну 4 на азеотропную осушку. Осушенную смесь изобутилена с изопентаном из колонны 4 по линии 5 подают на приготовление рабочей смеси (шихты) в смесителе 6, куда по линиям 7 и 8 вводят требуемое количество возвратной иэопентанизобутиленовой или изопентановой фракций и изопрена. По линии 9 подают изобутиленизопентановую фракцию, прошедшую азеотропную осушку и ректификацию от тяжелокипящих углеводородов (на схеме не показано) и выведенную ранее на хранение, а по линии 10 подают некоторое количество этилхлорида для стабилизации его содержания в шихте.

Рабочую шихту, полученную в смесителе 6 и содержащую от 20 до 60% мас. изобутилена, 0,4-2,5% мас. изопрена, 1,5-25,0% мас. этилхлорида, остальное - изопентан, частично направляют по линии 11 в аппарат 12, заполненный сухим гидрооксидом калия или натрия.

В отличие от известного способа дополнительная обработка части шихты сухой щелочью позволяет достичь более высокой степени очистки шихты от воды, сернистых и карбонильных соединений, спиртов, избытка хлорида водорода, тормозящих сополимеризацию.

На очистку гидрооксидом калия или натрия направляют 10-50% от всего количества шихты, подаваемой на сополимеризацию, оставшееся количество, второй поток, 50-90% от общего расхода шихты подают, минуя аппарат 12 для адсорбционной осушки, по линии 13 на смешение с очищенным первым потоком шихты. Далее общий поток шихты по линии 14 направляют на охлаждение в холодильник 15 и затем подают по линиям 16 в реакторы 17, куда по линиями 18 вводят катализатор, в качестве которого используют, например, этилалюминийсесквихлорид или другой алюмнийорганический катализатор.

Объемную скорость подачи первого потока на осушку гидрооксидом калия или натрия в аппарате 12 выдерживают в основном в пределах 0,15-1,0 м3/м3 щелочи в час. Это позволяет добиться хорошей очистки.

Введение гидрооксидов калия или натрия в шихту и затем в реактор способствует стабилизации содержания хлорида водорода в реакционной массе и образованию, вероятно, комплексов с катализатором, что приводит к повышению эффективности процесса. Растворимость сухой щелочи в шихте достигает 0,03-0,10% мас. в зависимости от продолжительности обработки и температуры смеси, в связи с этим использование приема разделения общего потока на два потока с последующей адсорбционной осушкой одного из них позволяет эффективно изменять pH водной вытяжки шихты, подаваемой на сополимеризацию.

Температуру в реакторах 17 выдерживают в пределах от -85 до -65oC, так как введение щелочи в реактор позволяет проводить процесс при температурах на 8-10oC выше, чем в известном способе.

Полученный раствор полимера из реакторов 17 подают по линиям 19 и 20 в смесители 21 на дезактивацию, затем по линиями 22 направляют в усреднитель 23, откуда насосом 24 по линии 25 подают на водную дегазацию в дегазатор 26. Дисперсию бутилкаучука, заправленную антиоксидантом, выводят по линии 27 на выделение и сушку, а пары дегазации по линии 28 на конденсацию в теплообменник 29. Из теплообменника 29 углеводородный конденсат после отделения от воды в емкости 30, где находится отведенный после аппарата 12 раствор щелочи, подают по линии и далее на азеотропную осушку совместно с изобутиленом в колонну 4 и ректификацию (на схеме не показано), после чего направляют частично на адсорбционную осушку, а оставшееся количество после смешения с очищенным потоком направляют на сополимеризацию. Пары из колонны 4 выводят на переработку по линии 31. Водный раствор щелочи из аппарата 12 в емкость 30 подают по линии 32. Концентрация щелочи в потоке 32 составляет 0,5-5,0 мас.

Способ получения бутилкаучука иллюстрируют следующими примерами.

Пример 1 (прототип). В промышленный реактор, снабженный осевым насосом, направляют 11 т/ч шихты, содержащей 56,0% мас. изобутилена, 1,65% мас. изопрена и 7,0% мас. этилхлорида, остальное изопентан. Изобутилен перед сополимеризацией обрабатывают щелочью.

Влажность шихты составила 0,0018% мас. содержание карбонильных соединений 0,00003% мас. В реактор подали также 15 л/ч раствора этилалюминийсесквихлорида концентрацией 8,3 г/л изопентана со степенью протонирования водой 65%

Сополимеризацию изобутилена с изопреном проводили при температуре -77oC. Дезактивацию катализатора осуществляли метанолом, раствор полимера направляли на усреднение, дегазацию. Каучук сушили в червячных сушильных агрегатах. Сухой остаток раствора полимера 9,5% мас. конверсия мономеров 16% мас.

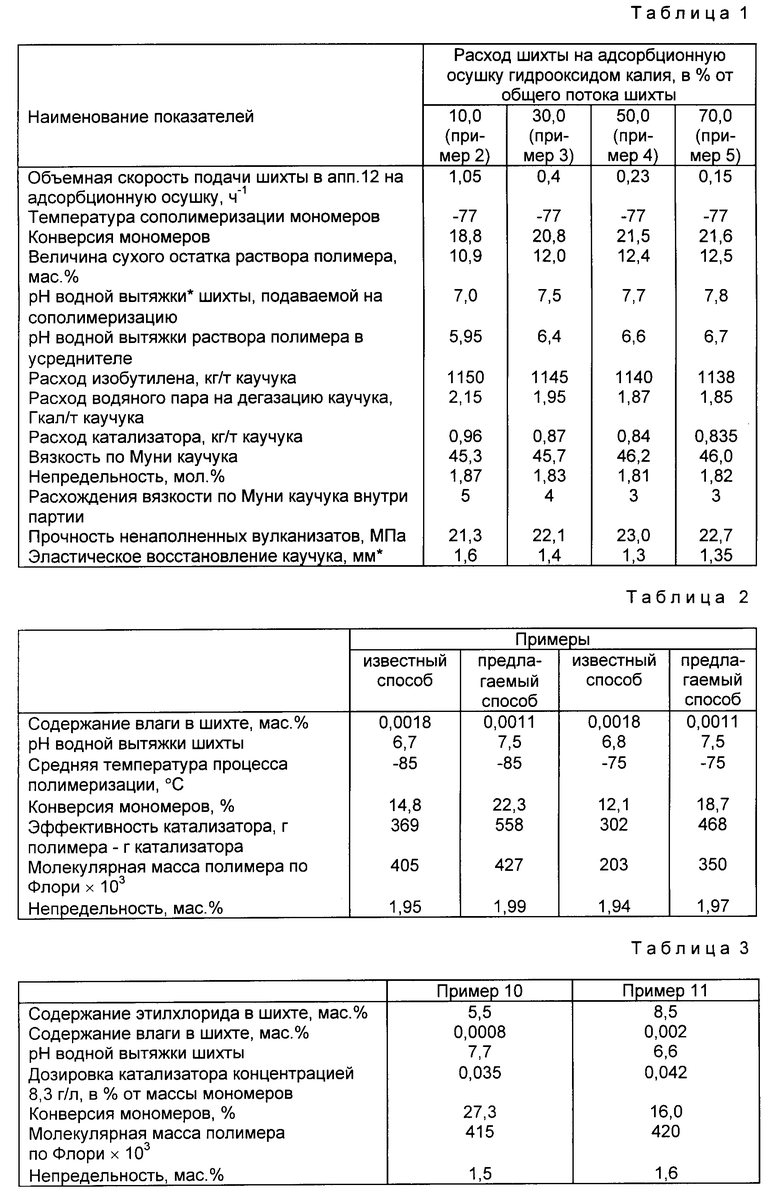

Основные показатели каучука и процесса сополимеризации:

Вязкость по Муни (при 100oC) 45,0

Непредельность, мол. 1,95

Расхождения вязкости по Муни внутри партии каучука 7

Прочность ненаполненных вулканизаторов, МПа 21

Расход изобутилена, кг/т каучука 1170

Расход водяного пара на дегазацию каучука, Гкал/т каучука 2,45

Расход катализатора, кг/т каучука 1,1

Примеры 2-5. Бутилкаучук получают по предлагаемому способу. Часть потока шихты в количестве 10-70% от общего расхода подвергают адсорбционной осушке на гидрооксиде калия. Очищенный первый поток смешивают с оставшейся частью, вторым потоком, и подают после охлаждения на сополимеризацию мономеров. Состав шихты и катализатора аналогичны, используемым в примере 1. Общий расход шихты составил 40т/ч, расход шихты в реактор 10т/ч. Основные показатели процесса приведены в табл. 1.

Эластическое восстановление каучука при отсутствии адсорбционной осушки шихты твердой щелочью составляло 1,6-1,7 мм, а величина pH водной вытяжки шихты, подаваемой на сополимеризацию, составляла 6,7.

Как видно из примеров, наиболее оптимальной является очистка 10-50% шихты, увеличение доли очищаемого потока шихты более 50% не дает уже существенных результатов.

Пример 6-9. Шихту, содержащую 48,5% мас. изобутилена, 1,5% мас. изопрена, 7,0% мас. этилхлорида и 43% мас. изопентана разделяют на две порции, одну из которых обрабатывают при пропускании через гидрооксид натрия с объемной скоростью 0,5-1 при температуре -10oC (примеры 7 и 9). В примерах 6 и 8 осушают только изобутилен.

Полимеризацию мономеров проводят в лабораторном реакторе объемом 50 мл. Температуру полимеризации выдерживают в одном случае 85oC (примеры 6 и 7) и -75oC (примеры 8 и 9).

Продолжительность сополимеризации 10 мин, концентрация этилалюминийсесквихлорида 6,9 г/л, его вводят в реактор в количестве 0,04% от массы мономеров. Основные показатели процесса приведены в табл. 2.

Примеры 10-11. Одну порцию шихты подвергают адсорбционной осушке при времени выдерживания в калиевой щелочи 0,5 часа (пример 10), вторую порцию шихты с большим содержанием этилхлорида загружают в реакторе без осушки твердой щелочью (пример 11). Содержание изобутилена в шихте в обоих случаях 50% мас. изопрена 1,9% мас. Температуру сополимеризации выдерживают -85oC. Объем реактора 50 мл. Температуру сополимеризации выдерживают -85oC. Объем реактора 50 мл. Количество опытов в каждом примере 10. Основные показатели процесса приведены в табл. 3.

Как видно из примеров, предлагаемый способ получения бутилкаучука позволяет увеличить производительность по каучуку, снизить энергетические затраты на производство и за счет возможности работы при более высоких температурах процесса позволит увеличить продолжительность пробега реакторов до чистки. Кроме того, он позволяет осуществлять процесс при меньших содержаниях этилхлорида в шихте, что является очень важным для технологии, позволяет легко регулировать pH полимеризационной среды и другие параметры процесса полимеризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1993 |

|

RU2049795C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2091402C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2071481C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2092498C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2101297C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155194C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2177009C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

Использование: получение синтетических каучуков, конкретно бутилкаучука. Сущность изобретения: процесс ведут сополимеризацией шихты, состоящей из мономеров - изобутилена и изопрена, и углеводородного растворителя, сополимеризацию ведут в присутствии алюминийорганического катализатора. Часть шихты в количестве 10-50% от ее общего количества обрабатывают сухой щелочью, смешивают с необработанным потоком и суммарный поток направляют на сополимеризацию. Обработка щелочью позволяет осуществить стабилизацию величины pH водной вытяжки шихты и тем самым регулировать процесс сополимеризации. После сополимеризации ведут водную дегазацию, выделение полимера, сушку полученного каучука. Способ включает также обработку углеводородного конденсата, отогнанного при дегазации каучука. Обработку конденсата осуществляют водным раствором щелочи, образующимся при обработке части углеводородной шихты. 3 табл., 1 ил.

Способ получения бутилкаучука сополимеризацией шихты, состоящей из изобутилена, изопрена, углеводородного растворителя в присутствии алюминийорганического катализатора, включающий обработку компонентов шихты щелочью с проведением после сополимеризации водной дегазации, выделения полимера, сушки каучука, включающий также обработку углеводородного конденсата, отогнанного при дегазации каучука с последующим направлением его на приготовление шихты, отличающийся тем, что в способе осуществляют стабилизацию величины pН водной вытяжки шихты путем обработки сухой щелочью части шихты в количестве 10 50% от ее общего количества с последующим смешением этого потока с необработанным щелочью потоком и подачей его на сополимеризацию, при этом образующийся при обработке шихты водный раствор щелочи направляют на обработку углеводородного конденсата, отогнанного при дегазации каучука в процессе его отделения от водных паров дегазации.

| Башкатов Т.В., Жигалин Я.Л | |||

| Технология синтетических каучуков | |||

| - Л.: Химия, 1987, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

Авторы

Даты

1997-11-20—Публикация

1994-02-22—Подача