Изобретение относится к уплотнительной технике, в частности к технологии изготовления плоских прокладок.

Известен способ изготовления плоской прокладки [1] состоящей из чередующихся слоев профилированной металлической ленты и наполнителя, включающий протягивание ленты от катушки к намотанному устройству, профилирование ленты и укладку ее по винтовой линии на намоточном устройстве, введение между витками ленты наполнителя с предварительно нанесенным и частично подсушенным клеем, сжимание слоев ленты и наполнителя и их последующую калибровку.

Наличие клеевого слоя между слоями металлической ленты и наполнителем, который под воздействием радиационного облучения и знакопеременных термических нагрузок претерпевает изменения, приводит к снижению надежности уплотнения.

Известен способ изготовления плоской прокладки [2] в виде кольца из прямолинейной прокладки, имеющей прямоугольное поперечное сечение. Такая прокладка имеет первую металлическую полосу, образующую оболочку, имеющую основание и боковины, заполняющую полосу в виде упругого сердечника, расположенного между боковинами, и вторую металлическую полосу, наружные кромки которой ограничены боковинами первой полосы. Упомянутые основания прямолинейной прокладки сжимаются на одинаковую величину между сжимающими валками. Затем прямолинейную прокладку загибают по кромкам в плоскости, параллельной основаниям, на определенную величину в приспособлении, расположенном между валками, в результате чего образуется круглая прокладка постоянной толщины. После этого из заготовки отрезают отдельную круглую прокладку, концы которой соединяют между собой для образования прокладки.

Для осуществления данного способа требуется сложное технологическое оборудование.

Известен способ изготовления плоских прокладок [3] при котором слоистая пленка, состоящая из слоев мягкого материала и слоев металла, имеет сквозные отверстия или углубления. При этом слои металла пробиты насквозь, а края отверстий загнуты в сторону мягкого материала. На слоистую пленку наносят со стороны слоя металла под давлением слой с примесью каучука или асбеста и заполняют отверстия или углубления в пленке, при этом получают прочное трехслойное полотно, из которого затем выбирают прокладки.

Этот способ изготовления плоских прокладок не может быть применен в случае применения в качестве уплотнительного материала расширенного графита, так как получить прочное полотно не представляется возможным.

Наиболее близким по своей технической сущности является способ изготовления плоской прокладки [4] при котором трубу, образованную нержавеющей металлической сеткой, заполняют гранулами вермикулита, затем заполненную вермикулитом трубу (композицию) обжигают до получения полосы и навивают по спирали на цилиндрическом барабане. После намотки трубы на барабан с получением кольца нужного размера производят отрезку. Полученное кольцо нагревают для частичного отверждения вермикулита и калибруют в пресс-форме.

При изготовлении плоской прокладки по вышеуказанному способу во время навивки по спирали в поперечном сечении плоская прокладка представляет собой кольцо, образованное отдельными слоями, контактирующими между собой участками металлической сетки, которые не сцеплены между собой. Поэтому при приложении усилия затяжки к фланцевому соединению происходит увеличение площади контакта, что приводит к изменению контактных давлений и к потере упругости прокладки, т.е. при работе прокладки в условиях переменного силового и теплового нагружения упругость прокладки уменьшается, а следовательно, надежность такого уплотнения в вышеуказанных условиях снижена.

Техническим результатом изобретения является повышение надежности изготовляемых прокладок.

Технический результат достигается тем, что в способе изготовления плоской прокладки, при котором сердечник заполняют наполнители и обжимают полученную композицию, согласно изобретению сердечник образуют путем навивки на цилиндрическом барабане кольца из плоской металлической ленты и металлической ленты с гофрами с наложением их одна на другую и соединением их между собой по соприкасающимся поверхностям гофр либо в процессе навивки на барабан либо до навивки на барабан, затем сердечник снимают с барабана, заполняют его наполнителем и обжимают в прессформе, а также тем, что сердечник образуют путем многослойной последовательской навивки на цилиндрическом барабане из вышеуказанных лент колец с соединением их между собой по соприкасающимся поверхностям гофр.

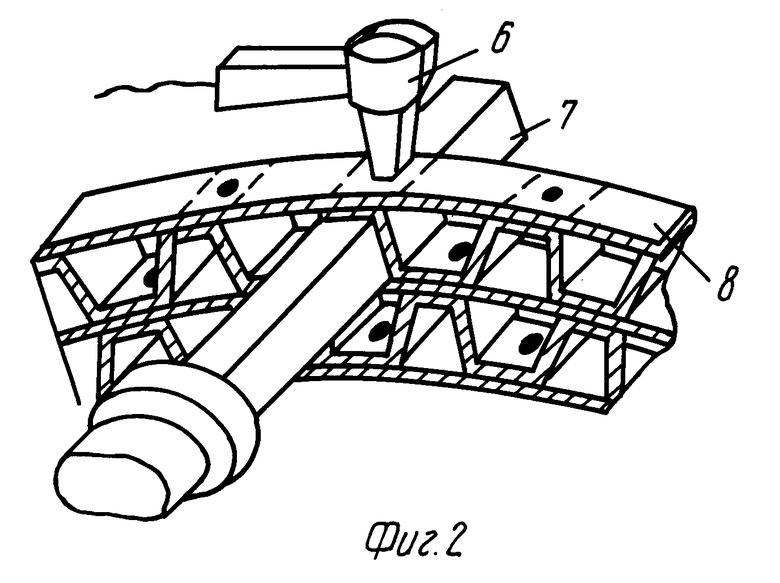

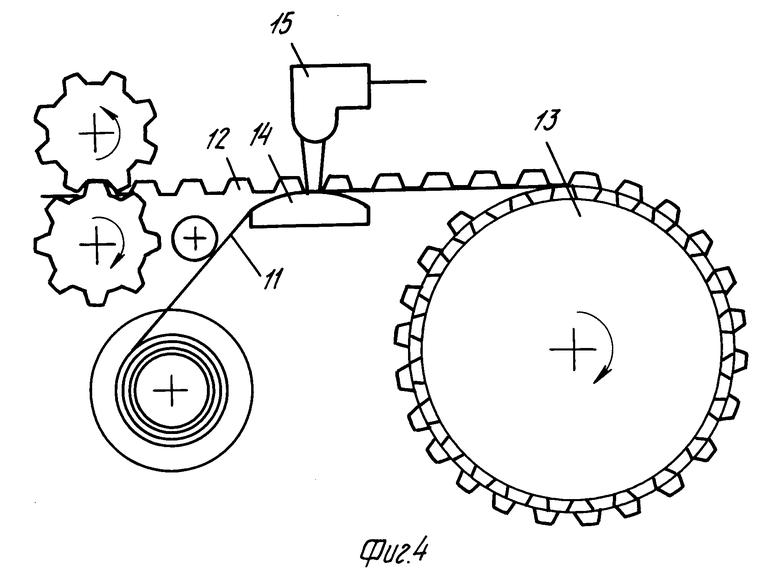

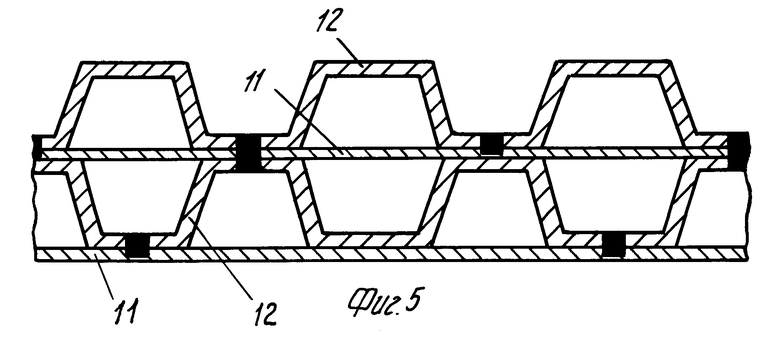

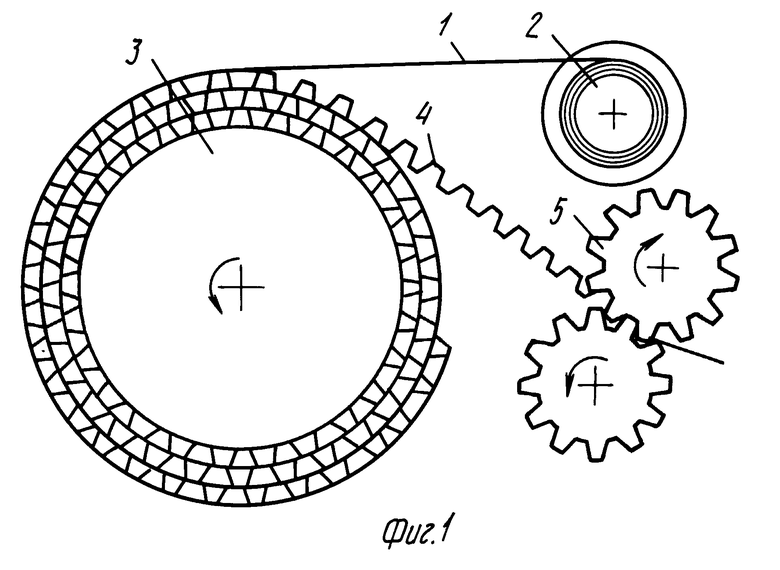

На фиг. 1 представлена схема изготовления прокладки; на фиг. 2 метод соединения витков сердечника; на фиг. 3 схема обжима композиции; на фиг. 4 - частный случай изготовления прокладки; на фиг. 5 частный случай соединения витков сердечника.

Способ изготовления плоской прокладки осуществляется в следующей последовательности. Металлическую ленту 1 протягивают от катушки 2 к вращающемуся цилиндрическому барабану 3, на котором закреплен конец ленты. После того как цилиндрический барабан сделает полный оборот, металлическую ленту 1 отрезают и сваривают концы (известным способом) между собой. Затем на металлическую ленту 1, размещенную на цилиндрическом барабане 3, накладываются вторая металлическая лента 4, которую предварительно профилируют при ее протягивании через профилирующие валки 5. Витки лент 1 и 4 соединяют между собой по соприкасающимся поверхностям гофр точечной контактной сваркой с помощью электродов 6 и 7, из которых электрод 6 опускается на соединяемые листы, а электрод 7 вводится между гофрами ленты 4. Осуществляют полный оборот цилиндрического барабана 3, ленты 4 отрезают, а ее концы соединяют между собой известным способом.

В результате этих операций на цилиндрическом барабане 3 образуется сердечник будущей плоской прокладки в виде кольца, образованный витками лент 1 и 4, соединенными между собой точечной контактной сваркой по соприкасающимся поверхностям гофр. Сердечник представляет собой металлическую конструкцию периодической структуры, жесткость которого в зависимости от назначения плоской прокладки может изменяться в широком диапазоне путем изменения ширины исходных лент, их толщин, формы и периодичности гофров, образующихся при профилировании ленты 4. Ширина кольца сердечника может быть увеличена путем многослойной последовательной навивки на цилиндрический барабан 3 лент 1 и 4.

После получения сердечника 8 необходимого размера последний удаляют с цилиндрического барабана 3 и размещают в прессформе 9.

Сердечник заполняют наполнителем 10, в качестве которого может быть использован в зависимости от назначения прокладки полимерный композиционный материал или расширенный графит либо в насыпном виде, либо в виде препарата низкой до 0,2 г/см3, или средней 0,2-0,4 г/см3 плотности. Создают давления такой величины, чтобы наполнитель 10 полностью внедрился в сердечник и чтобы при этом сердечник был заключен внутри спрессованного наполнителя. В этом случае полученная прокладка в целом представляется собой условно-однородную среду, но при этом структуры сердечника препятствует вытеснению уплотнительного материала (наполнителя) в радиальном направлении.

На фиг. 4 показан вариант изготовления сердечника, по которому плоскую металлическую ленту 11 и металлическую ленту с гофрами 12 соединяют между собой до навивки на цилиндрический барабан 13 методом точечной контактной сварки с использованием электродов 14 и 15. Соединенные между собой ленты 11 и 12 известным способом закрепляют на барабане 13, осуществляют поворот барабана 13 на полный оборот и отрезают ленты. Концы лент соединяют между собой (известным способом), в результате чего на барабане 13 получают кольцо в виде металлической конструкции периодической структуры. Затем на полученное кольцо накладывают соединенные между собой ленты 11 и 12, методом точечной контактной сварки при помощи электродов 14 и 15 соединяют эти ленты с кольцом, находящемся на барабане 13, и вновь делают полный оборот барабана 13. Соединенные между собой ленты 11 и 12, методом точечной контактной сварки при помощи электродов 14 и 15 соединяют с кольцом, находящемся на барабане 13, и вновь делают полный оборот барабана 13. Соединенные между собой ленты 11 и 12 отрезают, концы лент нового витка соединяют между собой, а сам виток в местах его соприкосновения с нижним витком соединяют. Ширина сердечника может быть увеличена путем многослойной последовательной навивки указанных лент на цилиндрический барабан 13.

Затем полученный сердечник удаляют с барабана 13, размещают его в пресс-форме, заполняют наполнителем, а полученную композицию обжимают с усилием, при котором наполнитель внедряется в сердечник, а сам сердечник оказывается заключенным внутри спрессованного наполнителя. На этом процесс изготовления плоской прокладки заканчивается.

Такой способ изготовления прокладки, при котором внутри спрессованного наполнителя заключена металлическая конструкция периодической структуры, повышает радиальную жесткость прокладки и не позволяет прокладке расширяться в радиальном направлении при приложении к ней нагрузки со стороны фланцев. Кроме того, в целом вся прокладка представляет собой условно-однородную среду. Кроме того металлическая конструкция периодической структуры препятствует натеснению наполнителя, который является уплотнительным материалом, из ячеек структуры. Тем самым при затяжке фланцевых соединений и при приложении к фланцам знакопеременной нагрузки со стороны уплотняемой среды фактически сохраняется неизменной площадь контакта. Это позволяет сохранять постоянными контактные давления, а как следствие способствует многократному повторяющемуся упругому восстановлению прокладки при работе ее в условиях переменного силового и теплового нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ ПРОКЛАДКИ | 1993 |

|

RU2079753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ, ПРОКЛАДКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2389926C1 |

| УПЛОТНЕНИЕ МЕЖДУ НЕПОДВИЖНЫМИ ОТНОСИТЕЛЬНО ДРУГ ДРУГА ПОВЕРХНОСТЯМИ | 2001 |

|

RU2184895C1 |

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2004 |

|

RU2266453C1 |

| УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ НАТЯЖЕНИЯ ГИБКОГО ЭЛЕМЕНТА | 1997 |

|

RU2115616C1 |

| УПЛОТНЕНИЕ МЕЖДУ НЕПОДВИЖНЫМИ ОТНОСИТЕЛЬНО ДРУГ ДРУГА ПОВЕРХНОСТЯМИ | 2000 |

|

RU2179675C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ | 1993 |

|

RU2034472C1 |

| СПИРАЛЬНО-НАВИТАЯ ПРОКЛАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2805402C1 |

| УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ В ВИДЕ ШНУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПРОКЛАДКИ | 1995 |

|

RU2108511C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2004 |

|

RU2272203C1 |

Использование: изобретение относится к области уплотнительной техники и может быть использовано при изготовлении плоских прокладок. Сущность изобретения: способ изготовления прокладки заключается в том, что сердечник изготавливают путем навивки на цилиндрическом барабане кольца из плоской металлической ленты и металлической ленты с гофрами с наложением их одна на другую и соединением их между собой по соприкасающимся поверхностям гофр либо в процессе навивки на барабан, либо до навивки на барабан, затем сердечник снимают с барабана, заполняют его наполнителем и обжимают в пресс-форме. 1 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления прокладки | 1979 |

|

SU932035A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4059215, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЕРВОГО ПАЛЬЦА СТОПЫ | 1997 |

|

RU2159588C2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-10-10—Публикация

1993-10-22—Подача