Изобретение относится к автоклавам, используемым для выращивания кристаллов кварца в гидротермальных условиях методом температурного перепада. Оно может быть использовано в химической промышленности.

Ближайшим по технической сущности к изобретению является автоклав, имеющий корпус в рулонированном выполнении. Конструктивно корпус состоит из центральной обечайки, на которую навита многослойная обмотка. Многослойная обмотка выполнена из высококачественной жаростойкой стали. Автоклавы имеют емкость несколько кубических метров, габаритные размеры: диаметр 1-1,5 м, высоту примерно 10 м, вес до 100 т.

Недостатком такой конструкции являются большие габариты, вес, а следовательно, и стоимость автоклава. Кроме того, затруднена их эксплуатация, поскольку при ремонте возникает необходимость демонтажа и последующего монтажа с использованием сложных устройств для кантования автоклава, а перевозка на специализированное предприятие требует специальных контейнеров. Теплоизоляция, монтируемая вокруг автоклава, требует большого количества материалов и трудозатрат.

Для улучшения качества выращиваемых кристаллов, в частности их добротности, необходимо повышение рабочей температуры процесса выращивания. Выращивание кварца производится при температуре до 450-520оС. Создание автоклавов, работающих при таких температурах, весьма проблематично, так как для их изготовления необходимы спецстали. Значительно возрастают при этом габариты автоклавов.

Целью изобретения является снижение габаритов и массы автоклава.

Это достигается тем, что в автоклаве, содержащем корпус, выполненный в виде центральной обечайки и многослойной обмотки, днище, крышку, нагреватель и теплоизоляцию, обмотка имеет по крайней мере один перфорированный слой, размещенный на поверхности обечайки.

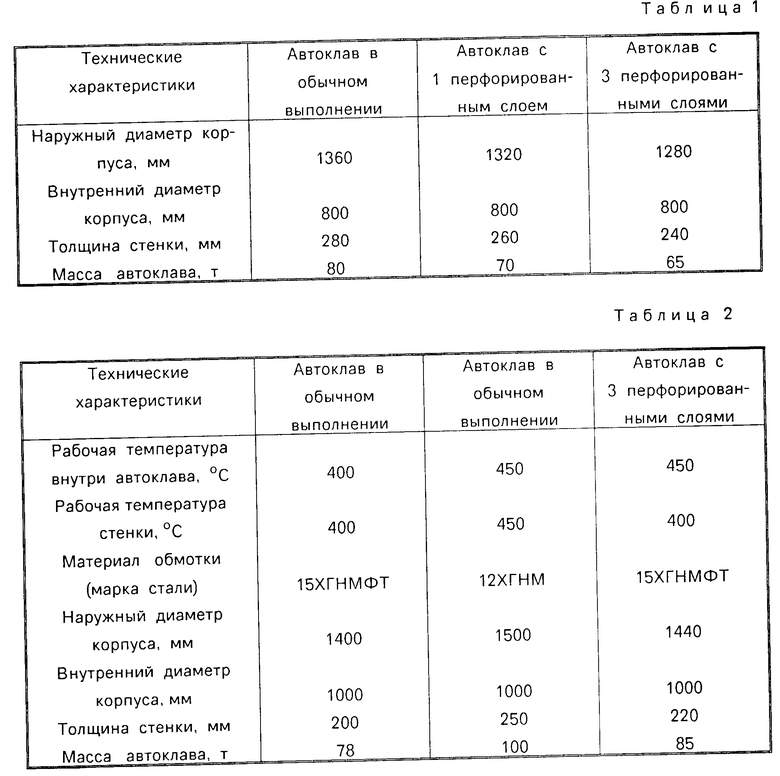

Выполнение перфорированных слоев, размещенных между обечайкой и последующими слоями обмотки, позволяет снизить габариты и массу автоклава. Их уменьшение объясняется тем, что при перфорации слоя образуются воздушные прослойки между слоями. Поскольку воздух является хорошим теплоизолятором, то уменьшается теплопередача от внутренней рабочей полости автоклава к наружной. Следовательно, при той же самой температуре внутри автоклава и вполне определенной допустимой температуре наружной стенки можно уменьшить толщину стенки. В табл. 1 приведены характеристики автоклавов.

Кроме того, при сохранении рабочей температуры наружной стенки возможно повысить рабочую температуру внутри автоклава. Следовательно, можно спроектировать и изготовить автоклав с более высокими технологическими возможностями для получения кристаллов более высокого качества и с большей скоростью роста, а следовательно, и производительностью (табл. 2).

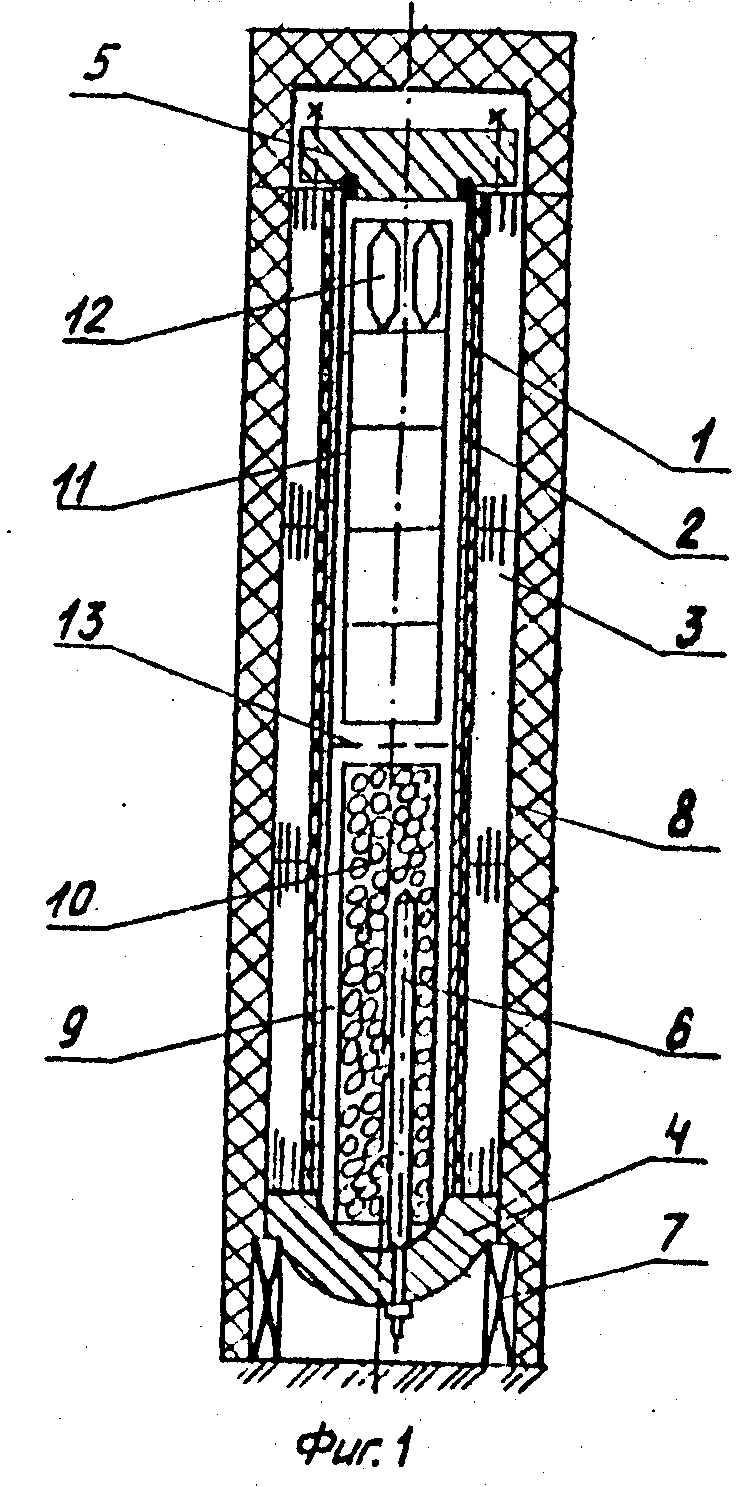

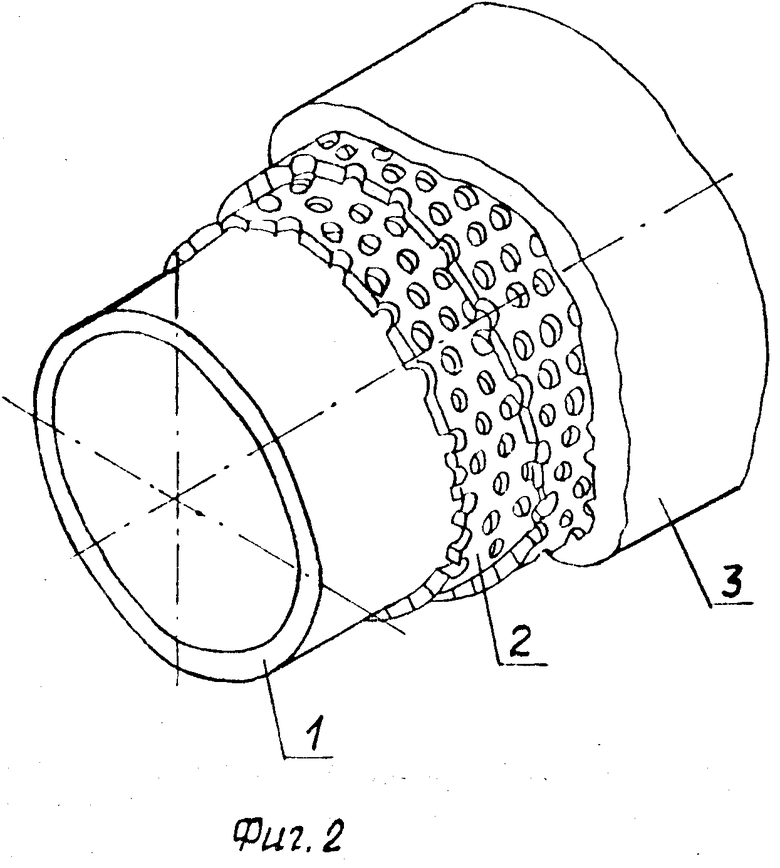

На фиг. 1 изображен автоклав в разрезе; на фиг.2 обечайка с перфорированной обмоткой.

Автоклав содержит центральную обечайку 1, поверх которой намотано один или несколько перфорированных слоев 2. Последующие слои 3 выполнены из цельного стального листа. К корпусу приварено днище 4. Автоклав герметизирован крышкой 5, снабжен нагревателем 6, установлен на подставке 7 и окружен теплоизоляцией 8. Внутри автоклава имеется зона 9 растворения с размещенной в ней шихтой 10 и зона 11 кристаллизации с затравочными пластинами 12. Зоны разделены перегородкой 13.

Автоклав работает следующим образом.

В автоклав загружают шихту 10, затем ставят перегородку 13, размещают затравочные пластины 12. Внутренний объем заливают рабочим раствором на 70-90% Автоклав герметично закрывают крышкой 5. Затем включают нагреватель 6. Создают условия, при которых происходит рост кристаллов путем осаждения растворяющейся шихты на затравочных пластинах 12.

Использование изобретения позволяет снизить габариты автоклава, и соответственно массу до 5-10% При проектировании автоклавов на более высокую температуру внутри по сравнению с автоклавами в обычном выполнении без перфорированных слоев их масса также снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ГИДРОТЕРМАЛЬНОГО ВЫРАЩИВАНИЯ КРИСТАЛЛОВ КВАРЦА | 2005 |

|

RU2290460C1 |

| АВТОКЛАВ ДЛЯ СИНТЕЗА И ВЫРАЩИВАНИЯ КРИСТАЛЛОВ В ГИДРОТЕРМАЛЬНЫХ УСЛОВИЯХ | 1991 |

|

RU2093481C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КВАРЦА | 2001 |

|

RU2180368C1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ КВАРЦА | 2002 |

|

RU2213168C1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ВЫРАЩИВАНИЯ КРУПНОРАЗМЕРНЫХ КРИСТАЛЛОВ ОРТОФОСФАТОВ АЛЮМИНИЯ ИЛИ ГАЛЛИЯ | 2000 |

|

RU2186884C2 |

| ДИАФРАГМА АВТОКЛАВА ДЛЯ ГИДРОТЕРМАЛЬНОГО ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 2003 |

|

RU2248417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ КРИСТАЛЛОВ КВАРЦА | 2003 |

|

RU2236489C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КВАРЦА | 2006 |

|

RU2320788C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ МОНОКРИСТАЛЛОВ КВАРЦА | 1996 |

|

RU2120502C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ОРТОФОСФАТА ГАЛЛИЯ | 1992 |

|

RU2019583C1 |

Использование: для выращивания кристаллов кварца в гидротермальных условиях. Сущность изобретения: автоклав содержит корпус в форме центральной обечайки. На ее поверхность навита обмотка. По крайней мере один внутренний слой обмотки выполнен перфорированным. Такое выполнение автоклава позволяет снизить габариты и массу. 2 ил. 2 табл.

АВТОКЛАВ для выращивания кристаллов в гидротермальных условиях, содержащий корпус в форме центральной обечайки и многослойной обмотки на ее поверхности, днище, крышку, нагреватель и теплоизоляцию, отличающийся тем, что, с целью снижения габаритов и массы автоклава, обмотка имеет по крайней мере один внутренний слой, выполненный перфорированием.

| Автоклав | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Система механической тяги | 1919 |

|

SU158A1 |

| СБ | |||

| ИркутскНИИХиммаш, 1979. | |||

Авторы

Даты

1995-08-20—Публикация

1990-10-31—Подача