Изобретение относится к металлургии, в частности к химико-термической обработке деталей и оснастки из титановых сплавов, эксплуатируемых в условиях контактного абразивного износа, а также в потоках ионной плазмы. Оно может быть использовано в инструментальном производстве при обработке неметаллов, в приборостроении.

Известен способ упрочнения титановых сплавов диффузионным насыщением поверхности углеродом, азотом, кислородом в порошковых смесях, содержащих уголь, карбамид, трилон-Б (RU 2378411, МПК C23C 8/76, опубл. 10.01.2010 г., БИ №1).

Способ наиболее применим к закаливаемым титановым сплавам и достаточно трудоемок из-за дополнительного карбонитрирования в процессе старения после закалки.

Известен способ карбонитрирования специального формообразующего инструмента из титановых сплавов в порошках в активированных древесноугольных смесях (Технология машиностроения, 2000, №2, с.26-29).

Способ включает проведение дополнительного карбонитрирования в процессе старения после закалки, что повышает его трудоемкость.

За ближайший аналог принят наиболее близкий по технологической схеме технологический процесс упрочнения деталей с введением в азотонауглераживающие смеси боросодержащих компонентов карбида BC и кремнийсодержащих SiC (Упрочняющие технологии и покрытия, №11, 2006, с.19-23). Способ ограниченно применяется к отдельным маркам сталей и неэффективен для упрочнения титановых сплавов, т.к. не обеспечивает получения однородных, равномерных слоев, что снижает износостойкость изделий.

Изобретение решает задачу получения диффузионных слоев на титановых деталях и оснастке с повышенной износостойкостью за счет повышения однородности, равномерности и микротвердости диффузионного слоя.

Для получения необходимого технического результата в известном способе упрочнения деталей из титановых сплавов диффузионным насыщением, включающем упаковку механически обработанных деталей в контейнер с порошковой смесью из углеродо- и азотосодержащих компонентов с добавками борсодержащих и кремнийсодержащих ингредиентов, нагрев и выдержку, предлагается борокарбонитрирование проводить при температурах 980-1000°C, выдерживая в течение 1,0-3,0 часов, в качестве компонентов порошковой смеси использовать отработанный древесноугольный карбюризатор и карбамид, взятые в равных количествах, а в качестве добавок использовать буру и порошок боркремнийнитридной керамики, которые добавлять по 1,0-1,5% вес. каждой с охлаждением садки на воздухе. Для упрочнения деталей сложной конфигурации в порошковую смесь предлагается дополнительно вводить огнеупорный кремнийсодержащий лак КО-819, доводя смесь до пастообразной консистенции. Перед нагревом можно проводить вакуумирование до 300 Па.

Сущность процессов, протекающих при диффузионном насыщении в выбранных составах и режимах химико-термической обработки, в следующем:

- введение в древесноугольную смесь карбамида (NH2)2CO в соотношении в равном количестве с древесноугольным отработанным карбюризатором вдвое повышает азотный потенциал по реакции диссоциации (NH2)2CO→NH3+CO+0,5H2, введена в смесь бура Na2B3O7 при температурах процесса 980-1000°C, диссоциируя, поставляет в атмосферу оксид натрия Na2O, депассиватор, рыхлитель. Добавка порошка борнитридной керамики БГП (50% BN + 50% SiO2) в присутствии кислорода обеспечивает поставку к поверхности титана бора и кремния;

- время выдержки при выбранных температурах обработки - 2 часа оптимально для мелких, тонкостенных и более массивных деталей для формирования карбонитрированных плотных слоев TiCNB и приповерхностных TiCNO на технических титанах BT-1, BT1-0 с микротвердостью HV=1800-2200 с плавным переходом к подслою и основе.

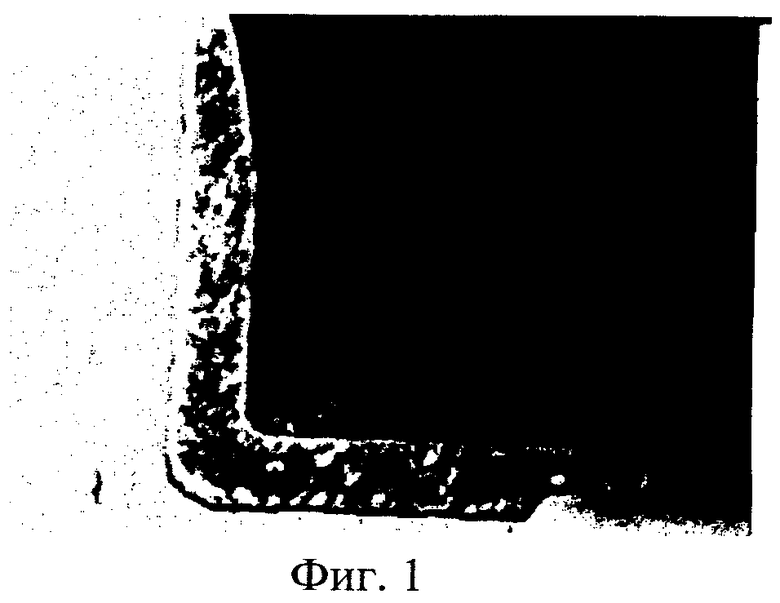

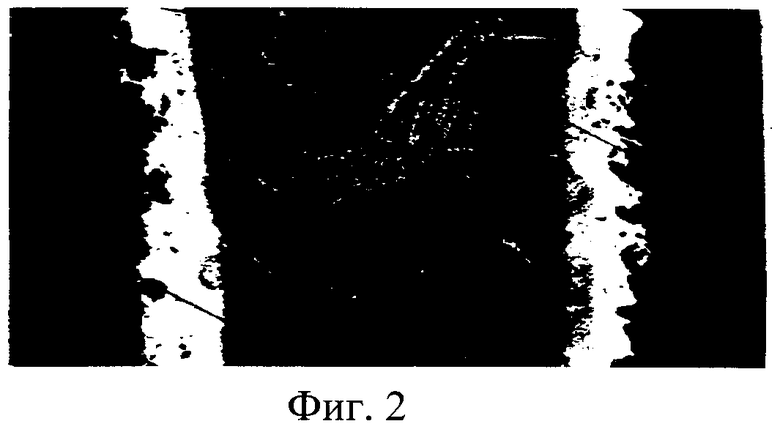

На прилагаемых к описанию изображениях показано:

фиг.1 - макроструктура слоев на тонкостенном пусковом электроде на сплаве BT1-0, обработка при 1000°C, 2 часа;

фиг.2 - зона карбонитридов на сплаве BT-1, обработка при 980°C, 3 часа;

фиг.3 - зона карбонитридов на сплаве BT1, обработка при 990°C, 1 часа.

Пример 1. Электроды пусковые катодного узла электрических реактивных двигателей малой тяги (ЭРД МТ) изготовляли из сплава BT1-0 и упрочняли по предложенному способу. Вначале в контейнер засыпали смесь из равных количеств толченого отработанного карбюризатора древесногоугольного березового и карбамида (NH2)2CO (мочевины) с добавкой 1,5% вес. буры Na2B4O7 и 1,5% вес. порошка от мехобработки изоляторов из керамики БГП (50% BN и 50% SiO2). Детали сверху засыпали этим же составом и герметично закрывали крышкой с обмазкой глиной. Нагрев вели в печи СНОЛ - 1,6.2,5.1/10, разогретой до 1000°C, в течение 2 часов, затем выгружали контейнер на воздух.

В результате обработки формировался диффузионный слой 350 мкм, который отличался однородностью и равномерностью. Твердость карбонитридного слоя была HV=21000-22000 МПа, износостойкость (эрозионный износ в плазме катода) пусковых электродов повысилась в 2,7 раза по сравнению с обработанными по технологии, описанной в ближайшем аналоге. Ресурс работы катодов повысился до 4500 часов.

Пример 2. Пальцы поршневые дизельных судовых двигателей изготовляли из прутков сплава титанового BT-1 и обрабатывали по предложенной технологии. По 12 пальцев в садке упаковывали в контейнеры в состав, содержащий по 49% вес. древесноугольного карбюризатора и карбомида, а также по 1% вес. буры Na2B4O7 и порошка керамики БГП (50% BN и 50% SiO2), и нагревали при 980°C в течение 3 часов с последующей выгрузкой контейнера на воздух.

Упрочняющая химико-термическая обработка позволила сформировать равномерный, толщиной 0,4-0,5 мм карбонитридноборный слой с плавным переходом к сердцевине. Микротвердость тонкого поверхностного слоя составила HV=2300-2450 МПа, т.е. примерно на 500-560 МПа выше, чем при способе обработки по ближайшему аналогу. Обеспечивалось плавное снижение микротвердости от подслоя к сердцевине. Износостойкость пальцев повысилась в 1,7 раза по сравнению с обработанными по способу, описанному в ближайшем аналоге, и в 4,5 раза в сравнении с традиционными цементованными пальцами из стали 18ХНВА, закаливаемыми на твердость HRC=58-62. Кроме повышения коррозионной стойкости на порядок достигалось снижение весовых характеристик в 1,8 раза при экономии на вспомогательных материалах, электроэнергии, трудоемкости изготовления на 40-60%.

Пример 3. Фигурные ролики пуансона для формирования геометрии крышек банок для консервирования овощей и фруктов диаметром 80-120 мм изготовляли из титанового сплава BT1 и упрочняли по предложенному способу. Приготовляли пасту из толченого отработанного древесноугольного березового карбюризатора, карбомида в равных количествах с добавкой по 1,5% вес. буры Na2B4O7 и порошка мехобработки керамики БГП (борнитриднокремниевой), а также кремнийорганического лака КО-819, доводя до пастообразной консистенции. После нанесения обмазки на детали загружали детали в контейнер из стали 12Х18Н10Т и помещали в вакуумную печь СШОЛ-ВИЦ с одним механическим насосом. После вакуумирования до 300 Па проводили нагрев до 990°C и выдерживали в течение 1,0 часа. Охлаждение проводили в вакуумной реторте до 50-60°C, далее выгружали на воздух.

Обработка позволила получить диффузионный слой карбонитридборированный толщиной до 150-200 мкм, повышенной микротвердости. Ресурс работы немагнитных роликов пуансонов повысился в 7 раз в сравнении с классическими алюминиевыми с твердым анодированием при изготовлении крышек из жести с оловянным и лаковым покрытием на высокоскоростных агрегатах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2378411C2 |

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЭЛЕКТРОМАГНИТНЫХ КЛАПАНОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ | 2004 |

|

RU2253692C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ДЕТАЛЕЙ ПОРШНЕВЫХ ПАР ТРАКТОРНЫХ И АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2242533C2 |

| Способ химико-термического упрочнения малогабаритных изделий из технического титана | 2018 |

|

RU2690067C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке деталей и оснастки из титановых сплавов, эксплуатируемых в условиях контактного абразивного износа. Способ включает упаковку механически обработанных деталей в контейнер с порошковой смесью из углеродо- и азотосодержащих компонентов с добавками борсодержащих и кремнийсодержащих ингредиентов, нагрев и выдержку. Борокарбонитрирование проводят при нагреве до температуры 980-1000°C с выдержкой в течение 1,0-3,0 часов и с последующим охлаждением на воздухе. В качестве компонентов порошковой смеси используют отработанный древесноугольный карбюризатор и карбамид, взятые в равных количествах. В качестве упомянутых добавок используют буру и порошок боркремнийнитридной керамики, которые добавляют по 1,0-1,5 вес. % каждой. Охлаждение проводят на воздухе. При упрочнении деталей сложной конфигурации в порошковую смесь вводят дополнительно огнеупорный кремнийсодержащий лак КО-819 для доведения смеси до пастообразной консистенции. В частных случаях осуществления изобретения перед нагревом проводят вакуумирование до 300 Па. Обеспечивается повышение износостойкости упрочняемых деталей. 2 з.п. ф-лы, 3 ил., 3 пр.

1. Способ упрочнения деталей из титановых сплавов диффузионным насыщением, включающий упаковку механически обработанных деталей в контейнер с порошковой смесью из углеродо- и азотосодержащих компонентов с добавками борсодержащих и кремнийсодержащих ингредиентов, нагрев и выдержку, отличающийся тем, что при нагреве до температуры 980-1000°C проводят борокарбонитрирование с выдержкой в течение 1,0-3,0 часов и последующим охлаждением на воздухе, при этом в качестве компонентов порошковой смеси используют отработанный древесноугольный карбюризатор и карбамид, взятые в равных количествах, а в качестве упомянутых добавок используют буру и порошок боркремнийнитридной керамики, которые добавляют по 1,0-1,5 вес. % каждой.

2. Способ по п.1, отличающийся тем, что при упрочнении деталей сложной конфигурации в порошковую смесь вводят дополнительно огнеупорный кремнийсодержащий лак КО-819 для доведения смеси до пастообразной консистенции.

3. Способ по п.2, отличающийся тем, что перед нагревом проводят вакуумирование до 300 Па.

| 1971 |

|

SU417540A1 | |

| Состав для газовой нитроцементации стальных изделий | 1988 |

|

SU1638201A1 |

| Состав для нитрооксидирования и альфирования | 1989 |

|

SU1664872A1 |

| Штриховальный прибор | 1928 |

|

SU16550A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ И ОЦЕНКИ СОСТОЯНИЯ ЗДОРОВЬЯ ОРГАНИЗМА ЧЕЛОВЕКА | 2006 |

|

RU2339045C2 |

Авторы

Даты

2015-05-10—Публикация

2013-12-19—Подача