Изобретение относится к устройствам для очистки и подрезки шебеночного балласта железнодорожного пути.

Известно шебеночноочистительное устройство, содержащее приводной полый барабан, лоток и конвейер для отвода засорителей, смонтированный в полости барабана и очистные органы, установленные на наружной поверхности барабана, в котором с целью повышения эффективности очистные органы выполнены в виде штанговых рыхлителей с подрезными зубьями, причем каждый рыхлитель выполнен с полостью по всей высоте, сообщенной с полостью барабана, а на передних стенках рыхлителей по направлению их вращения в зубьях выполнены отверстия [1]

Недостатком данного шебнеочистительного устройства является низкое качество очистки шебеночного балласта, поскольку штанговые рыхлители имеют ограниченную зону взаимодействия с балластом и при этом значительная часть мелких фракций его и засорителей опускается в нижнюю часть зоны рыхления и остается в массиве балласта, ухудшая его свойства.

Известно также устройство для очистки и подрезки щебеночного балласта, содержащее приводной барабан, ковши с режущей кромкой, закрепленные на внешней поверхности барабана, очищающие сетки, закрепленные в ковшах, кожух с отверстием в верхней части, установленный внутри барабана и конвейер, смонтированный внутри кожуха [2]

Недостатком устройства является низкое качество очистки щебеночного балласта, поскольку при перемещении засоренного щебня по очищающей сетке часть мелких фракций и засорителей не успевает переместиться в камеру отсева и возвращается обратно в путь.

Техническим результатом изобретения является повышение качества очистки щебеночного балласта за счет многоярусной прогрохотки всего массива засоренного щебня через несколько очищающих сит с разным диаметром проходных отверстий.

Для достижения этого технического результата устройство для очистки и подрезки щебеночного балласта, содержащем приводной барабан, ковши с режущей кромкой, закрепленные на внешней поверхности барабана, очищающие сетки, закрепленные в ковшах, кожух с отверстием в верхней части, установленный внутри барабана и конвейер, смонтированный внутри кожуха, в каждом ковше жестко закреплены, по меньшей мере, две очищающие сетки, расположенные одна над другой, причем вышерасположенная сетка выполнена с проходными отверстиями, большими, чем в нижерасположенной, а примыкающая к барабану часть верхней очищающей сетки выполнена в виде козырька, шарнирно соединенного с сеткой.

Кроме этого, ковши расположены на поверхности барабана в шахматном порядке и закреплены на ней с возможностью отсоединения при помощи разъемных шарниров и фиксаторов, при этом в задней части по направлению работы устройства под барабаном установлен перфорированный распределительный щит, имеющий привод перестановки его в рабочее положение или транспортное положение.

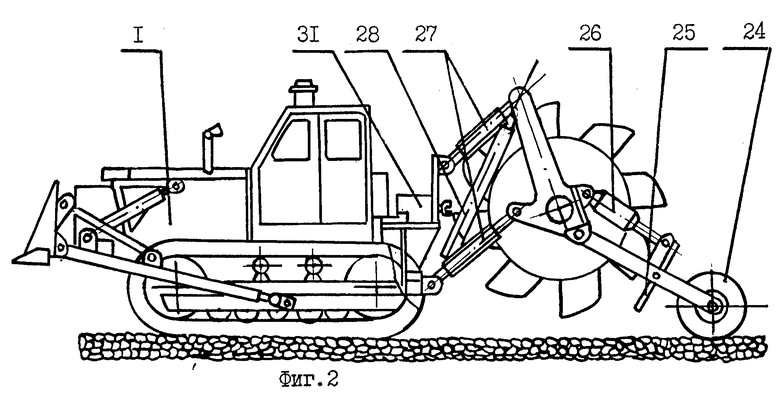

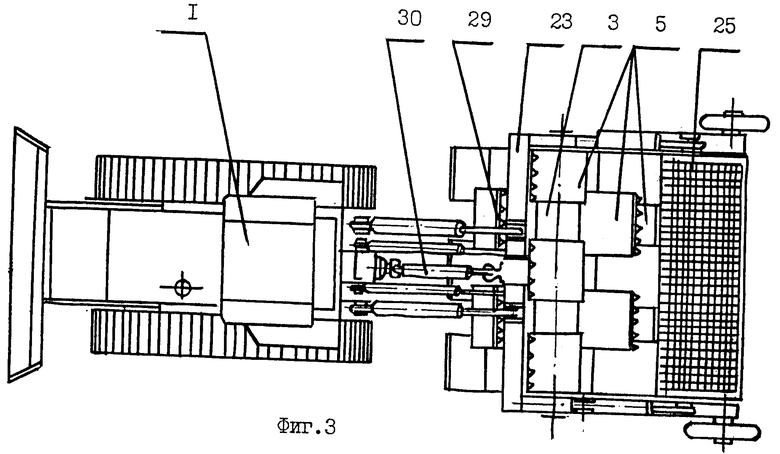

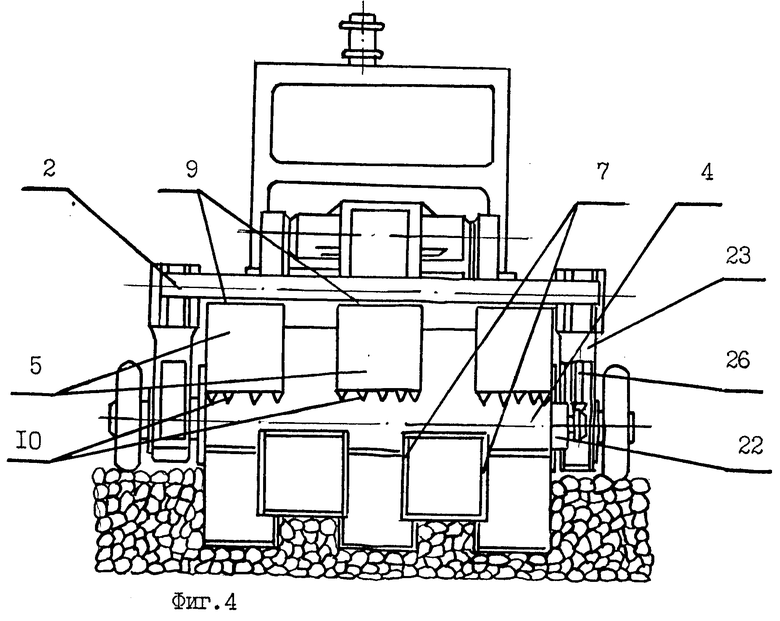

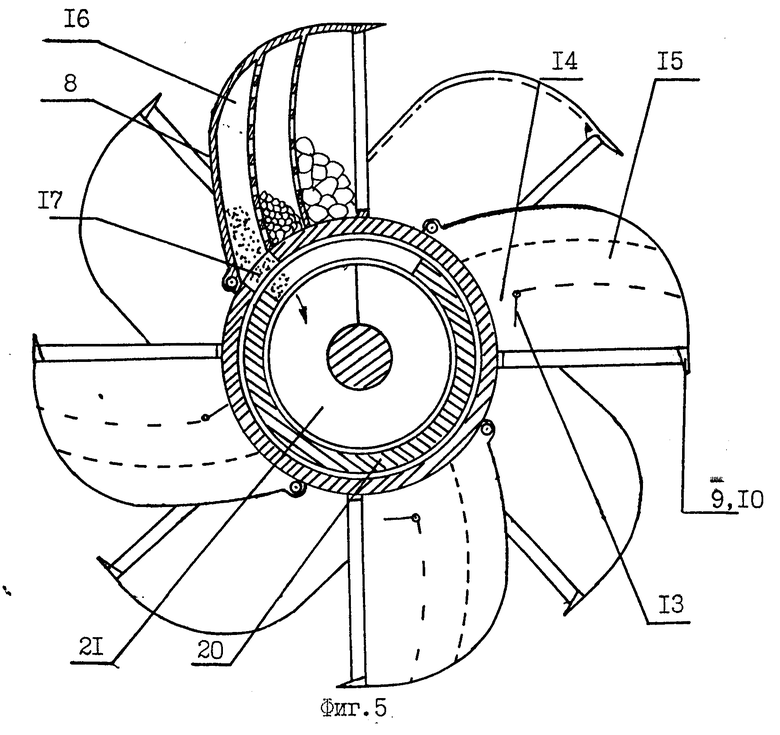

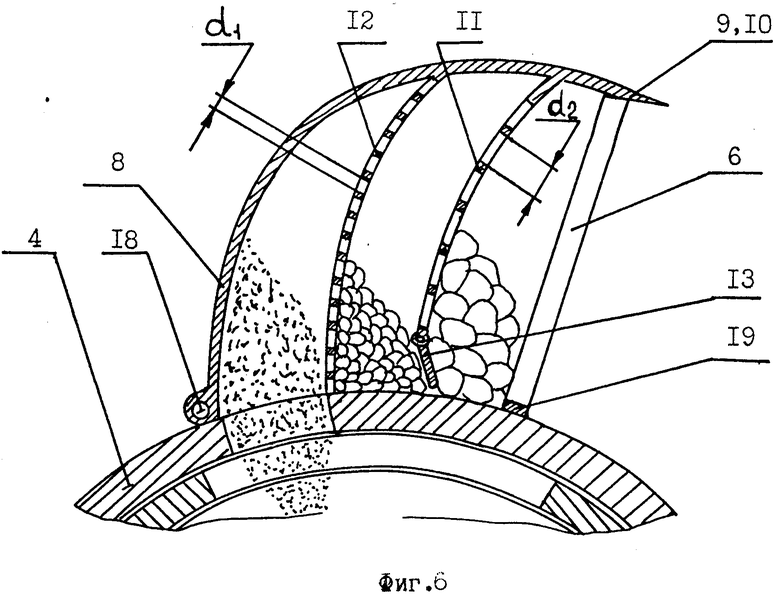

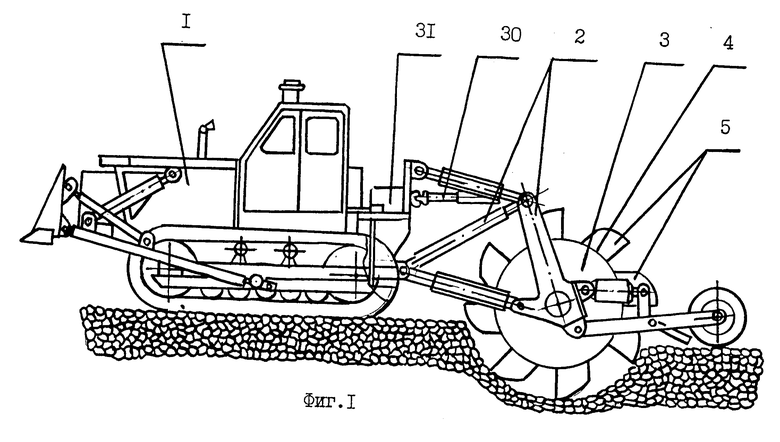

На фиг. 1 устройство для очистки и подрезки щебеночного балласта, вид сбоку в рабочем положении; на фиг. 2 то же, в транспортном положении; на фиг. 3 то же, вид сверху; на фиг. 4 то же, вид сзади; на фиг. 5 ротор устройства; на фиг. 6 заборный ковш с очищающими сетками.

Устройство для очистки и подрезки щебеночного балласта состоит из гусеничного трактора 1 и навесного щебеночноочистительного устройства 2, которое включает в себя ротор 3, состоящий из приводного барабана 4, на наружной поверхности которого в шахматном порядке установлены заборные ковши 5.

Каждый заборный ковш 5 состоит из основания 6, к которому приварены боковые стенки 7 и днище 8, заканчивающееся режущей гранью 9 с подрезными зубьями 10, а во внутренней полости ковша 5 жестко закреплены на боковых стенках 7 и днище 8, по меньшей мере, две очищающие сетки 11 и 12, расположенные одна над другой и отличающиеся друг от друга диаметрами проходных отверстий.

Очищающая сетка 11 заканчивается ограничительным козырьком 13 и образует окно 14 для выхода средней фракции балласта из полости 15 отсева. Между днищем 8 и очищающей сеткой 12 расположена камера 16 отсева мелкой фракции балласта и засорителей, которая через отверстие 17 сообщена с внутренней полостью барабана 4. Заборные ковши 5 выполнены съемными и закреплены на полом барабане 4 при помощи разборных шарниров 18 и фиксаторов 19. Внутри барабана 3 установлен неподвижный лоток 20 для сбора мелких фракций балласта и засорителей и конвейера 21 для их удаления. Ротор 3 щебнеочистительного устройства с помощью роликовых опор 22 установлен в несущей раме 23, которая с одной стороны, опирается на поддерживающие катки 24, между которыми установлен перфорированный распределительный щит 25 с гидроцилиндрами 26 привода в рабочее и транспортное положение, а с другой стороны через параллелограммное устройство 27 с гидроцилидрами 28 опирается на трактор 1. На несущей раме 23 установлен жестко с помощью болтов приводной редуктор 29, соединенный карданным валом 30 с коробкой отбора мощности 31, установленной на тракторе.

Устройство для очистки и подрезки щебеночного балласта работает следующим образом.

Устройство приводится в рабочее положение, изображенное на фиг. 1, и в работу включается щебнеочистительное устройство, для чего вращение от коробки 31 отбора мощности через карданный вал 30, приводной редуктор 29 передается на ротор 3 и конвейер 21. Далее при поступательном перемещении трактора 1 ковши 5 забирают щебень с основной площадки и при вращении ротора 3 щебень перемещается по очищающей сетке 11, на которой задерживаются наиболее крупные фракции щебня и в процессе дальнейшего фракционного разделения они не участвуют. Мелкие и средние фракции щебня, находящиеся в полости 15 отсева, попадают на очищающую сетку 12, при перемещении по которой мелкие фракции и засорители проваливаются в камеру 16 отсева, а средняя фракция щебня остается в полости 15 отсева. Таким образом, на очищающих сетках происходит многоярусное разделение щебеночного балласта по фракциям. При дальнейшем вращении ротора 3 крупные фракции с сетки 11 и средние фракции из полости 15 через окно 14 ссыпаются из ковша 5 на перфорированный распределительный шаг 25, где оставшиеся мелкие фракции и засорители просеиваются через отверстия и осыпаются на земляное полотно, а затем на них высыпаются средние и крупные фракции щебеночного балласта. Мелкие фракции щебеночного балласта и засорители из камеры 16 отсева через отверстие 17 пересыпаются на лоток 20, откуда конвейером 21 выбрасываются за пределы пути.

Технический результат заявленного устройства для очистки и подрезки щебеночного балласта имеет значительные преимущества. Прежде всего, за счет устранения из конструкции щебнеочистительного устройства подрезного ножа и центробежной металлической сетки и перехода на роторно-цикличный принцип очистки балласта резко упрощается конструкция щебнеочистительного устройства. Введение многоярусного фракционного разделения щебеночного балласта на нескольких неподвижных очищающих сетках в заборном ковше значительно повышает качество очистки щебня и решает поставленную задачу. На первой очищающей сетке задерживаются наиболее крупные фракции щебеночного и в процессе дальнейшего фракционного разделения щебня на последующих сетках не участвуют, что значительно повышает общее качество очистки щебня.

Роторный принцип очистки щебеночного балласта является достойной альтернативной модульному принципу очистки, поскольку исключает из конструкции щебнеочистительной машины сложные заборные, подрезные и транспортирующие устройства, а также устройства по фракционному разделению засоренного щебня, практически совмещая все перечисленные функции в одном рабочем органе.

Следовательно, забор засоренного щебня, транспортировка, фракционное разделение, возврат очищенного щебня в путь и удаление засорителей за пределы пути осуществляется в предлагаемом устройстве одним рабочим органом с минимальным перемещением вырезанного щебня. Значительное упрощение конструкции устройства резко снижает металлоемкость конструкции и энергоемкость приводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства азотированных ферросплавов | 1990 |

|

SU1767014A1 |

| Щебнеочистительное устройство | 1990 |

|

SU1767057A1 |

| Машина для обработки балластного слоя железнодорожного пути | 1986 |

|

SU1498869A1 |

| Рабочий орган щебнеочистительной машины | 1990 |

|

SU1710635A1 |

| Рабочий орган щебнеочистительной машины | 1986 |

|

SU1384641A1 |

| Щебнеочистительная машина | 1987 |

|

SU1507891A1 |

| Щебнеочистительная машина | 1988 |

|

SU1579940A1 |

| Устройство для очистки балласта железнодорожного пути | 1986 |

|

SU1331930A1 |

| Щебнеочистительное устройство | 1986 |

|

SU1360816A1 |

| Передвижная машина для подрезки и очистки щебеночного балласта | 1990 |

|

SU1791500A1 |

Использование: при ремонте железнодорожного пути. Сущность изобретения: устройство содержит закрепленный на несущей раме приводной барабан, на внешней поверхности которого закреплены ковши с режущей кромкой, кожух с отверстием в верхней части, установленный внутри барабана, и конвейер, смонтированный внутри кожуха. В каждом ковше жестко закреплены по две очищающие сетки, расположенные одна над другой. Вышерасположенная сетка выполнена с проходными отверстиями, более крупными, чем в нижерасположенной сетке. Примыкающая к барабану часть верхней сетки выполнена в виде козырька, который шарнирно соединен с сеткой. 3 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Щебнеочистительное устройство | 1990 |

|

SU1767057A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для вырезки и очистки щебня | 1980 |

|

SU950844A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1995-04-18—Подача