Изобретение относится к прокатному производству, в частности к валкам прокатных станов, и может быть использовано для подготовки их рабочей поверхности перед прокаткой.

Известен способ изготовления прокатных валков, включающий установку с контактом валка и щетки с металлическим ворсом с размещением их продольных осей в одной плоскости, введение в контакт периферии ворса щетки с подогреваемым бруском из материала покрытия, нанесение износостойкого покрытия на валок путем взаимного вращения и взаимного перемещения вдоль продольной оси щетки и валка, а величину скольжения плавно регулируют в процессе нанесения покрытия изменением угла наклона щетки в направлении ее перемещения (пат. РФ 2353447, В21В 28/02).

Недостатком известного способа является низкое качество покрытия прокатного валка, из-за того, что скольжение ворса щётки и поверхности прокатного валка в месте контакта не обеспечивает полноту покрытия неровностей профиля валка. Это связано с тем, что данный способ не позволяет регулировать величину скольжения, а меняет только его направление.

Наиболее близким аналогом заявляемого изобретения является способ обработки валков, включающий установку с контактом валка, обработанным режущим инструментом для получения известного профиля, и щетки с металлическим ворсом с размещением их продольных осей в одной плоскости, введение в контакт периферии ворса щетки с бруском из материала износостойкого покрытия в состоянии взаимного смачивания в месте контакта, нанесение износостойкого покрытия на валок путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси (пат. РФ 2346767, B21B 28/02).

Недостаток заявляемого способа низкое качество покрытия поверхности валка. Это связано с тем, что из-за разности линейных скоростей периферии щётки и поверхности прокатного валка в месте их контакта происходит «срезание» материала покрытия с периферии ворса щётки, что не позволяет обеспечить полноту и качество наносимого покрытия.

Техническая задача заявляемого способа заключается в увеличении срока эксплуатации прокатного валка.

Технический результат заключается в повышения качества поверхности покрытия прокатного валка путем устранении скольжения в вертикальном и горизонтальном направлениях в месте контакта периферии ворса щётки и прокатного валка.

Поставленная задача решается тем, что в способе обработки прокатных валков, включающем предварительную обработку прокатного валка режущим инструментом, установку с контактом прокатного валка и щетки с размещением их продольных осей в одной плоскости, введение в контакт периферии щетки с бруском, выполненным из износостойкого материала, в состоянии взаимного смачивания в месте контакта, нанесение покрытия на прокатный валок путем вращения щетки и прокатного валка и их взаимного перемещения вдоль продольной оси, согласно изобретению, после предварительной обработки прокатного валка задают угловые скорости прокатного валка и щетки таким образом, чтобы их линейные скорости в месте их контакта были равны, при этом скорость взаимного перемещения прокатного валка и щётки вдоль продольной оси устанавливают равной скорости продольной подачи режущего инструмента.

Качество нанесения покрытия во многом зависит от его укладки. Это достигается не только изготовлением профиля валка, контур которого максимально соответствует контуру капли или целому количеству каплей материала покрытия (по прототипу), но и полнотой «наполняемости» впадин профиля материалом покрытия. Для того чтобы исключить «срезание» материала покрытия контуром профиля прокатного валка с периферии ворса щётки, а также обеспечить полноту «закладки» покрытия во впадины профиля, в месте контакта периферии ворса щётки и валка необходимо устранить скольжение, причём как в вертикальном направлении, так и в горизонтальном.

Для устранения вертикального скольжения угловые скорости вращения щётки и валка рассчитывают так, чтобы при задаваемых диаметрах щётки и валка линейные скорости в месте их контакта были равны.

Для устранения горизонтального скольжения устанавливают скорость взаимного перемещения щётки и прокатного валка вдоль продольной оси равной скорости продольной подачи режущего инструмента при изготовлении необходимого профиля валка. Это позволит металлическому ворсу щётки при продольном перемещении исключить «срезание» неровностей профиля, а также, «копируя» шаг подачи режущего инструмента, находиться в постоянном контакте с его впадинами.

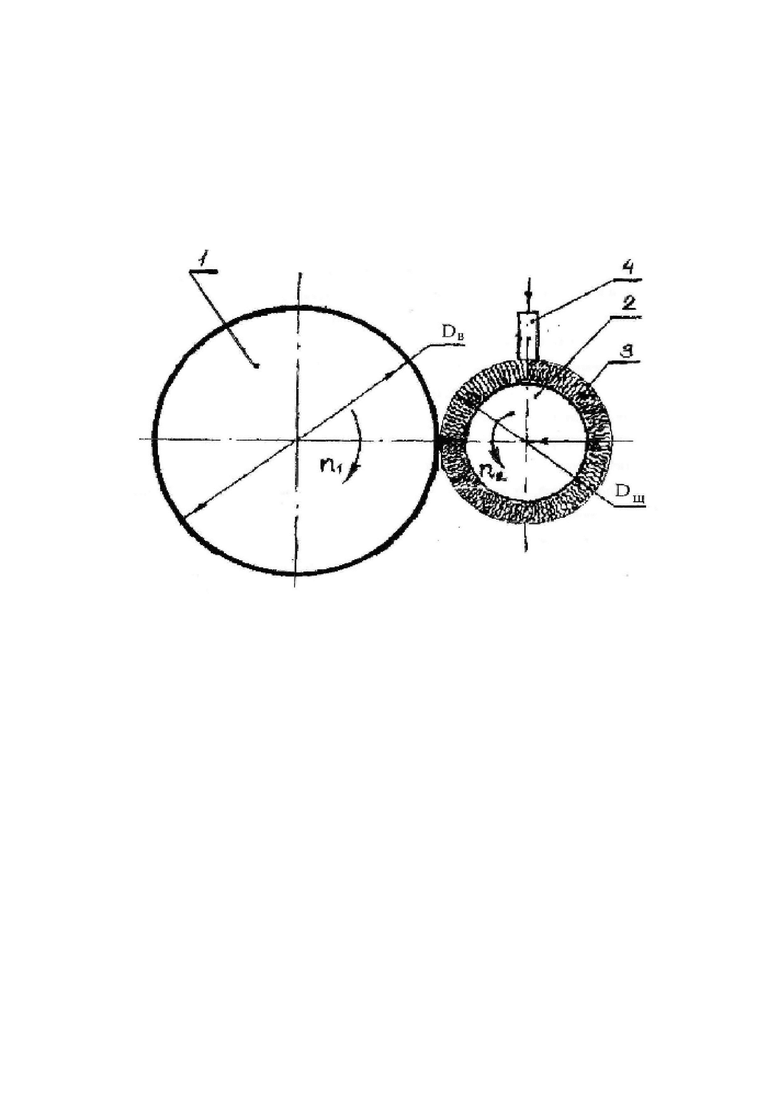

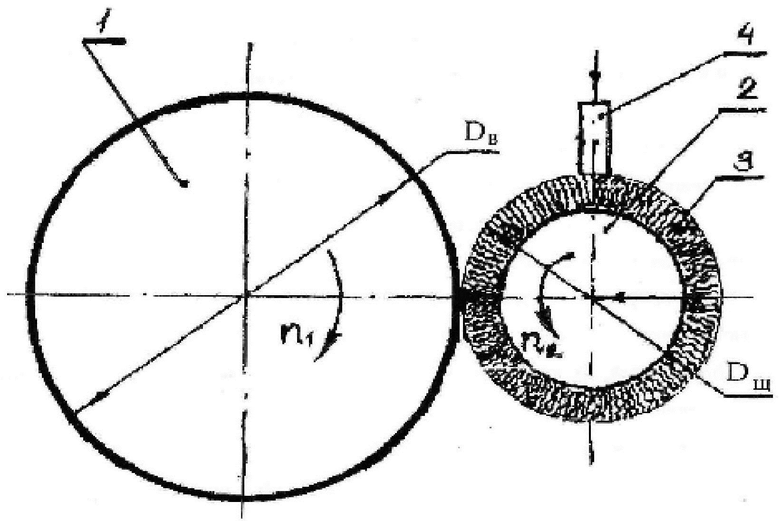

Сущность предлагаемого способа обработки прокатных валков поясняется на чертеже, на котором изображено устройство для обработки прокатных валков, реализующее заявляемый способ.

Способ обработки прокатных валков осуществляется следующим образом.

Предварительно поверхность прокатного валка 1 (фиг.) заданного диаметра (Dв) предварительно обрабатывают режущим инструментом, например, модульной фрезой, для получения необходимого профиля. Далее прокатный валок 1 и щетку 2 диаметра (Dщ) с металлическим проволочным ворсом 3 устанавливают с размещением их продольных осей в одной плоскости и вводят в контакт. Прокатному валку 1 задают угловую скорость n1. Для устранения вертикального скольжения щетке 2 рассчитывают и устанавливают угловую скорость n2 , согласно пропорции:

Dв – диаметр прокатного валка, мм;

Dщ – диаметр щётки, мм;

n1 – угловая скорость прокатного валка, об/мин;

n2 – угловая скорость щётки, об/мин.

Для устранения горизонтального скольжения скорость взаимного перемещения щётки и прокатного валка устанавливают равной скорости подачи режущего инструмента при предварительной обработке по нанесению профиля прокатного валка.

Далее к металлическому проволочному ворсу 3 вращающейся щетки 2 прижимают брусок 4 , выполненный из износостойкого покрытия, например, фторопласта, с давлением, обеспечивающим появление аэрозоля в зоне контакта. После исчезновения аэрозоля, вызванного контактным нагревом металлического проволочного ворса 3, достаточным для появления смачиваемости частицами фторопласта поверхности периферии металлических проволочек ворса 3, перемещают щетку 2 вдоль продольной оси прокатного валка 1. Частицы фторопласта с ворса 3 щетки 2 заполняют впадины заданного профиля поверхности прокатного валка 1, образуя равномерное фторопластовое покрытие. При этом качество обеспечивается именно «закладкой» покрытия с периферии ворса щётки во впадины профиля валка, что обеспечит их полноту заполнения.

Пример осуществления способа. На вальцешлифовальный станок D/n 500 установили прокатный валок диаметром 500 мм, изготовленным из стали 9Х2МФ, твердость поверхности которого 90-100 HRC. Скорость вращения валка 20 об/мин. Выполнили предварительную обработку прокатного валка модульной фрезой 0,5 мм с продольной подачей суппорта станка 5мм/мин для придания поверхности валку эвольвентного профиля. Получили равномерную шероховатость. После чего выбрали щетку диаметром 200 мм. Угловую скорость вращения щётки установили согласно пропорции (1), где: n2 =(Dв/Dщ)*n1=(500:200)*20=50 (об/мин). Скорость продольной подачи щётки установили равной скорости продольной подачи модульной фрезы, то есть 5мм/мин. Затем брусок 4 из фторопласта-4 разместили сверху щетки в вертикальной направляющей трубе. Вес бруска обеспечивал необходимое давление подачи. Продольную подачу щетки начали после прекращения аэрозольного облака в зоне контакта ворса 3 щетки 2 с поверхностью бруска фторопласта. Частицы фторопласта металлическим проволочным ворсом 3 щетки 2 переносились с бруска 4 во впадины эвольвентного профиля прокатного валка, образуя фторопластовое покрытие. Поверхность прокатного валка после нанесения имела зеркальный вид – неровности профиля заполнились материалом покрытия.

Площадь фторопластового покрытия поверхности прокатного валка составила более 70%, из-за значительного снижения трения в зоне скольжения срок эксплуатации прокатного валка увеличился в 1,5 раза, а средняя амплитуда шероховатости поверхности прокатного валка снизилась в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346767C2 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2353447C2 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2381077C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2094239C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТОЙ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2362664C2 |

| Способ нанесения покрытий | 1990 |

|

SU1733506A1 |

| Устройство для нанесения покрытий | 1989 |

|

SU1659531A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ЗАГОТОВКИ ПОД ВОЛОЧЕНИЕ | 2003 |

|

RU2238160C1 |

| Устройство для нанесения покрытия | 1987 |

|

SU1497276A1 |

Изобретение относится к обработке прокатного валка. Осуществляют предварительную обработку прокатного валка режущим инструментом путем его продольной подачи. Обеспечивают установку с контактом прокатного валка и щетки с размещением их продольных осей в одной плоскости. Вводят в контакт периферии щетки с бруском, выполненным из износостойкого материала, с обеспечением состояния взаимного смачивания в месте контакта. Наносят покрытие на прокатный валок путем вращения щетки и прокатного валка и их взаимного перемещения вдоль продольной оси. При этом угловые скорости прокатного валка и щетки задают таким образом, чтобы их линейные скорости в месте их контакта были равны. Скорость взаимного перемещения прокатного валка и щётки вдоль продольной оси устанавливают равной скорости продольной подачи режущего инструмента. В результате повышается качество поверхности покрытия прокатного валка. 1 ил., 1 пр.

Способ обработки прокатных валков, включающий предварительную обработку прокатного валка режущим инструментом путем его продольной подачи, установку с контактом прокатного валка и щетки с размещением их продольных осей в одной плоскости, введение в контакт периферии щетки с бруском, выполненным из износостойкого материала, в состоянии взаимного смачивания в месте контакта, нанесение покрытия на прокатный валок путем вращения щетки и прокатного валка и их взаимного перемещения вдоль продольной оси, отличающийся тем, что после предварительной обработки прокатного валка задают угловые скорости прокатного валка и щетки таким образом, чтобы их линейные скорости в месте их контакта были равны, при этом скорость взаимного перемещения прокатного валка и щётки вдоль продольной оси устанавливают равной скорости продольной подачи режущего инструмента.

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346767C2 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2353447C2 |

| Устройство для нанесения покрытия | 1987 |

|

SU1497276A1 |

| Гидравлический пресс для извлечения масла из растительного сырья | 1957 |

|

SU109175A1 |

Авторы

Даты

2023-04-04—Публикация

2022-12-27—Подача