Изобретение относится к прокатному производству, в частности к валкам прокатных станов и подготовке их рабочей поверхности перед прокаткой.

Известен способ изготовления прокатных валков, включающий нанесение на заготовку износостойкого покрытия и слоя хорошо обрабатываемой резанием пластичной стали, последующую пластическую деформацию для упрочнения износостойкого покрытия и механическую обработку, заключающуюся в снятии слоя поверхности стали (А.с. №995930, кл. В21В 27/00, 1983 г.).

В процессе пластической деформации слой пластичной стали продавливается и вытекает из-под упрочняющего инструмента, что приводит к возникновению в зоне деформирования растягивающих напряжений, которые вызывают образование трещин и сколов в твердом износостойком покрытии, отличающемся большей твердостью и ограниченной пластичностью.

Неравномерность упрочнения износостойкого покрытия приводит в процессе эксплуатации валка к неравномерности распределения удельных давлений и при определенном его износе - потере прочности и вдавливанию износостойкого покрытия в тело валка.

Известен также способ обработки валков, реализованный известным устройством для нанесения покрытия (А.с. №1497276, кл. С23С 26/00, 1989 г.). Известный способ включает установку с возможностью контакта валка и щетки с размещением их продольных осей в одной плоскости, введение в контакт периферии ворса щетки с набором нагреваемых брусков из материала покрытия, расположенных последовательно друг за другом вдоль оси щетки, перемещение бруска относительно щетки с изменением величины зоны контакта и усилия прижатия бруска к периферии ворса щетки, нанесение покрытия на наружную поверхность валка путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси.

Известный способ не осуществляет подготовку поверхности валка, не определяет ее качественные показатели.

Наиболее близким аналогом заявляемого изобретения является способ обработки валков (RU, 2224822, С23С 26/00, 28/00, B21B 27/00). Известный способ, осуществляемый одновременно с процессом прокатки, включает установку с контактом валка и щетки с металлическим ворсом с размещением их продольных осей в одной плоскости, нанесения на поверхность валка медьсодержащего сплава, введение в контакт периферии ворса щетки с подогреваемым бруском из фторопласта, нанесение фторопласта на валок путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси.

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: установка с контактом валка и щетки с металлическим ворсом с размещением их продольных осей в одной плоскости, введение в контакт периферии ворса щетки с бруском из материала покрытия, нанесение износостойкого покрытия на валок путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси.

Предварительное нанесение на поверхности валка медьсодержащего сплава нецелесообразно. Выравнивание профиля поверхности валка существенно снизит площадь контактной поверхности валка и фторопласта, что приведет к потере стойкости покрытия. Не установленная зависимость между профилем поверхности валка и объемом наносимого покрытия приводит не только к холостому нанесению материала покрытия, но и не определяет прогнозируемого качества его нанесения.

Нецелесообразна реализация способа обработки в процессе прокатки. Возникающие механические отслоения поверхности полосы в зоне обжатия нарушают чистоту поверхности валка, что приведет к снижению полноты и качества покрытия.

Задачей предлагаемого способа обработки прокатных валков является увеличение срока службы валков и повышение качества проката за счет качества нанесения износостойкого покрытия на поверхность валка.

Поставленная задача решается тем, что в способе обработки прокатных валков, включающем установку с контактом валка и щетки с металлическим ворсом с размещением их продольных осей в одной плоскости, введение в контакт периферии ворса щетки с бруском из материала покрытия (фторопласта) в состоянии взаимного смачивания в месте контакта, нанесение износостойкого покрытия на валок путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси, согласно изобретению перед нанесением износостойкого покрытия поверхность валка обрабатывают режущим инструментом с получением профиля в виде эвольвентных зубьев.

Ворс металлической щетки является инструментом, с помощью которого происходит соскабливание фторопласта, перенос и укладка его во впадины профиля поверхности валка. Перенос периферией ворса фторопласта возможен только при наличии эффекта смачивания частицами фторопласта металлической поверхности ворса, который возникает от их взаимного нагрева путем многократного скольжения, требующего определенной затраты времени. Смачивающий эффект можно достичь и другими действиями, например внешним теплом, а также посредническим материалом. Частицы фторопласта надежно "закрепляются" на периферии ворса, переносятся и откладываются во впадины профиля поверхности валка. При отсутствии смачивания поверхности ворсинок частицами фторопласта частицы фторопласта свободно парят в воздухе вокруг зоны контакта, образуя аэрозоль.

Качество нанесения покрытия зависит от его укладки. Это достигается изготовлением профиля, контур которого максимально соответствует контуру капли или целого количества каплей материала покрытия с получением достаточного зеркала рабочей поверхности износостойкого покрытия на поверхности валка, при чем "наполняемость" впадины профиля проводится за один проход.

Для создания прогнозируемого покрытия наиболее близок к этому профиль эвольвентных зубьев, наклонная поверхность которых способствует направленному погружению проволочек ворса щетки, а широкий выбор типоразмеров модульных фрез, известность их способа изготовления, наличие нескольких режущих кромок позволяют сделать выбор конкретного инструмента.

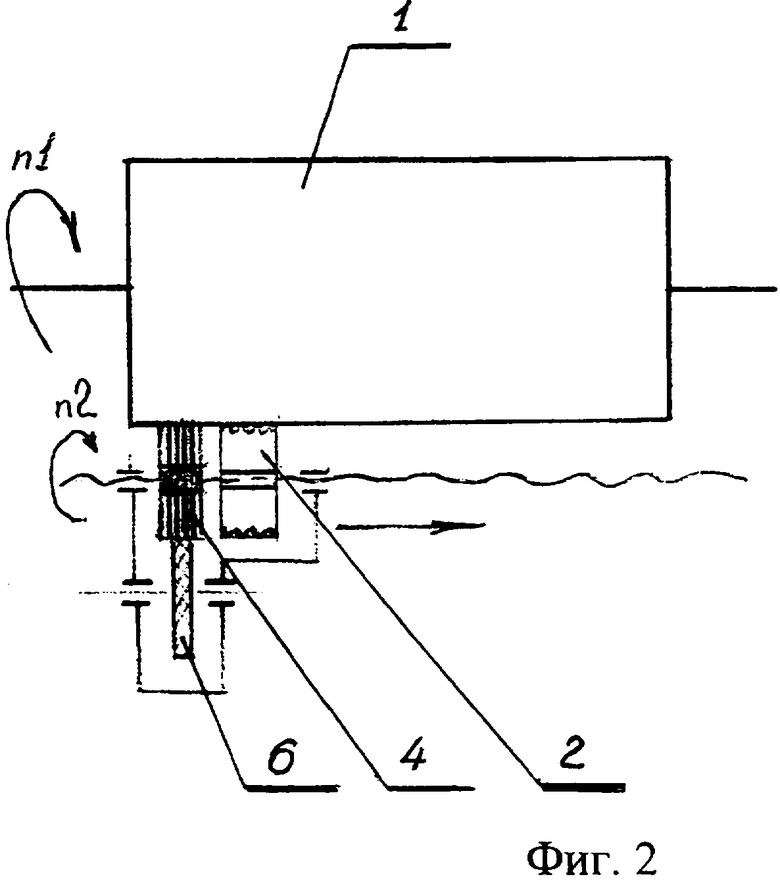

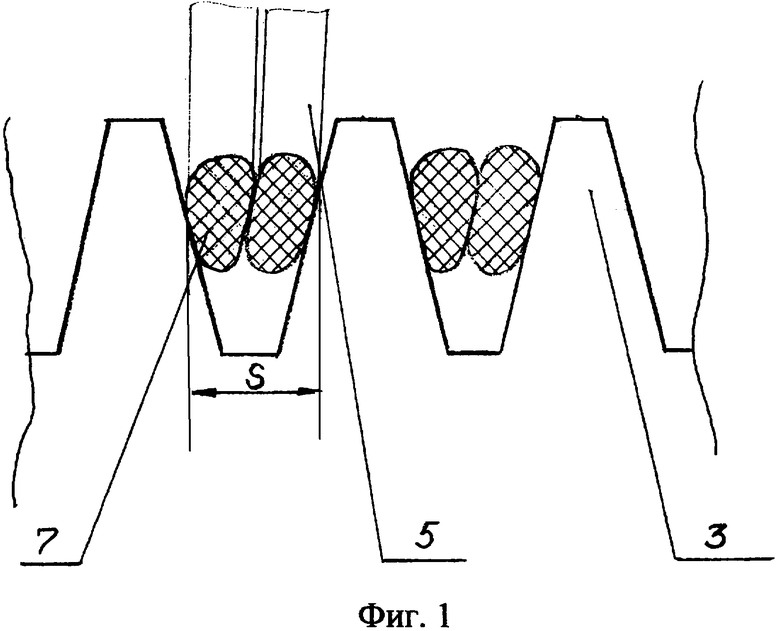

Сущность предлагаемого способа обработки прокатных валков поясняется чертежами:

фиг.1 - схема определения параметров конкретного режущего инструмента;

фиг.2 - устройство для обработки прокатных валков, реализующее предлагаемый способ.

Способ обработки прокатных валков осуществляется следующим образом.

Поверхность прокатного валка 1 предварительно обрабатываем режущим инструментом, например фрезой 2, до получения нужного профиля 3.

Модуль фрезы определяем так. Из фиг.1 видно, что

, где S - ширина впадины профиля, равная половине шага профиля,

, где S - ширина впадины профиля, равная половине шага профиля,

m - модуль зуба профиля,

π - 3,14.

S=кDв, где к - количество погружаемых проволочек ворса,

Dв - диаметр проволочки ворса.

Откуда  . Из известного ряда применяемых модулей зубонарезных фрез выбираем наиболее близкий.

. Из известного ряда применяемых модулей зубонарезных фрез выбираем наиболее близкий.

Далее прокатный валок 1 и щетку 4 с металлическим проволочным ворсом 5 устанавливают с размещением их продольных осей в одной плоскости и вводят в контакт. Прокатному валку 1, на поверхность которого наносят фторопластовое покрытие, придают вращение - n1. Щетке 4 придают вращение n2, обеспечивающее скольжение ворса 5 щетки 4 относительно поверхности валка 1. К периферии ворса 5 вращающейся щетки 4 прижимают брусок износостойкого покрытия, например фторопласта 6, с давлением, обеспечивающим появление аэрозоля в зоне контакта. После исчезновения аэрозоля, вызванного контактным нагревом ворса 5, достаточным для появления смачиваемости частицами 7 фторопласта поверхности периферии металлических проволочек ворса 5, перемещают щетки 4 вдоль продольной оси валка 1. При этом частицы 7 фторопласта с ворса 5 щетки 4 переносятся во впадины профиля поверхности валка 1, образуя фторопластовое покрытие.

Пример.

На вальцешлифовальный станок D/n 500 установили прокатный валок диаметром 500 мм, изготовленным из стали 9Х2МФ, твердость поверхности которого 90-100 HRC. Выбрали щетку с диаметром ворса d=0,7 мм. Подобрали фрезу. При к=1 ближайший модуль m=0,5. Обработали поверхность валка фрезой. Получили равномерную шероховатость. Брусок фторопласта марки 4 разместили сверху щетки в вертикальной направляющей трубе. Вес бруска обеспечивал необходимое давление подачи. Продольное перемещение щетки начали после прекращения аэрозольного облака в зоне контакта ворса щетки с поверхностью бруска фторопласта.

Площадь фторопластового покрытия поверхности валка составила более 70%, из-за значительного снижения трения в зоне скольжения срок службы прокатного валка увеличился в 1,5 раза, а средняя амплитуда шероховатости поверхности валка снизилась в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки прокатных валков | 2022 |

|

RU2793641C1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2353447C2 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2381077C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТОЙ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2362664C2 |

| Устройство для нанесения покрытий | 1989 |

|

SU1659531A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2094239C1 |

| Способ упрочнения металлической поверхности | 1990 |

|

SU1793977A3 |

| Способ нанесения покрытий | 1990 |

|

SU1733506A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ТОРЦЕВОЙ ИГЛОФРЕЗОЙ | 2008 |

|

RU2371296C1 |

Изобретение предназначено для качественного нанесения износостойкого покрытия на поверхность валка перед прокаткой. Способ включает доведение периферии металлического ворса щетки и бруска с материалом покрытия до состояния взаимного смачивания, введение в контакт валка и щетки с размещением их продольных осей в одной плоскости, контакт периферии ворса щетки с бруском из материала покрытия, нанесение износостойкого покрытия на валок путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси. Достаточное зеркало рабочей поверхности покрытия за один проход обеспечивается за счет того, что перед нанесением покрытия производят обработку поверхности валка резанием с получением профиля эвольвентных зубьев. 2 ил.

Способ обработки прокатных валков, включающий установку с контактом валка и щетки с металлическим ворсом с размещением их продольных осей в одной плоскости, введение в контакт периферии ворса щетки с бруском из материала износостойкого покрытия в состоянии взаимного смачивания в месте контакта, нанесение покрытия на валок путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси, отличающийся тем, что перед нанесением износостойкого покрытия поверхность валка обрабатывают режущим инструментом с получением профиля в виде эвольвентных зубьев.

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2004 |

|

RU2269407C2 |

| Поверхность трения | 1987 |

|

SU1505800A1 |

| US 5460023 A, 24.10.1995. | |||

Авторы

Даты

2009-02-20—Публикация

2007-03-27—Подача