Изобретение относится к прокатному производству, в частности к валкам прокатных станов и подготовке их рабочей поверхности перед прокаткой.

Известен способ изготовления прокатных валков, включающий нанесение на заготовку износостойкого покрытия и слоя, хорошо обрабатываемой резанием, пластичной стали, последующую пластическую деформацию для упрочнения износостойкого покрытия, и механическую обработку, заключающуюся в снятии слоя поверхности стали (А.с. №995930, кл. В21В 27/00, 1983 г.).

В процессе пластической деформации слой пластичной стали продавливается и вытекает из-под упрочняющего инструмента, что приводит к возникновению в зоне деформирования растягивающих напряжений, которые вызывают образование трещин и сколов в твердом износостойком покрытии, отличающемся большей твердостью и ограниченной пластичностью.

Неравномерность упрочнения износостойкого покрытия приводит в процессе эксплуатации валка к неравномерности распределения удельных давлений и при определенном его износе - потере прочности и вдавливанию износостойкого покрытия в тело валка.

Известен также способ обработки валков, реализованный известным устройством для нанесения покрытия (а.с. №1497276, кл. С23С 26/00, 1989 г.). Известный способ включает установку с возможностью контакта валка и щетки с размещением их продольных осей в одной плоскости, введение в контакт периферии ворса щетки с набором нагреваемых брусков из материала покрытия, расположенных последовательно друг за другом вдоль оси щетки, перемещение бруска относительно щетки с изменением величины зоны контакта и усилия прижатия бруска к периферии ворса щетки, нанесение покрытия на наружную поверхность валка путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси.

Известный способ не определяет качество покрытия поверхности валка. Бруски материала покрытия имеют разный качественный состав, что требует различные настройки технологических параметров обработки (ширина щетки, окружные скорости вращения щетки и валка и т.д.) для каждого бруска.

Наиболее близким аналогом заявляемого изобретения является способ обработки валков (RU 2224822, С23С 26/00, 28/00, B21B 27/00). Известный способ, осуществляемый одновременно с процессом прокатки, включает установку с контактом валка и щетки с металлическим ворсом с размещением их продольных осей в одной плоскости, нанесения на поверхность валка медьсодержащего сплава, введение в контакт периферии ворса щетки с подогреваемым бруском из фторопласта, нанесение фторопласта на валок путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси.

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: способ обработки прокатных валков, включающий установку с контактом валка и щетки с металлическим ворсом с размещением их продольных осей в одной плоскости, введение в контакт периферии ворса щетки с подогреваемым бруском из материала покрытия, нанесение износостойкого покрытия на валок путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси.

Способ не позволяет осуществлять качественную настройку величины скольжения пары валок-щетка. Шаг скольжения достаточно велик, поэтому достаточно сложно и трудоемко подобрать оптимальную величину скольжения.

Задачей предлагаемого способа обработки прокатных валков является повышение качества нанесения износостойкого покрытия на поверхность валка за счет регулирования скорости вращения щетки и валка.

Поставленная задача решается тем, что в способе обработки прокатных валков, включающем установку с контактом валка и щетки с металлическим ворсом с размещением их продольных осей в одной плоскости, введение в контакт периферии ворса щетки с подогреваемым бруском из материала покрытия, нанесение износостойкого покрытия на валок путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси, по изобретению разность линейных скоростей при вращении щетки и валка и их взаимном перемещении вдоль продольной оси регулируют изменением угла наклона щетки в направлении ее перемещения.

Величина скольжения или разность линейных скоростей в месте контакта трущихся поверхностей является одним из показателей, определяющих качество нанесенного покрытия. В настоящее время эта величина эмпирическая и устанавливается после многократных опытов до получения максимального результата. Она зависит от качества покрываемого и покрывающего материала, условий их взаимного смачивания, конструкции инструмента покрытия (качество материала щетки, его технические характеристики) и определяется разницей линейных скоростей периферий валка и щетки. Стоит отметить, что линейная скорость периферии щетки ограничена качеством материала покрытия, а большой диаметр валка определяет большой шаг изменения линейной скорости его поверхности. Поэтому для получения оптимального результата необходимо добиться наиболее плавного регулирования скольжения пары валок-щетка. Этого можно добиться регулированием угла наклона щетки.

На фиг.1 изображена схема определения величины скольжения пары валок-щетка.

S=Vщ-Vвал=Vщcosα-Vвал, где Vщ и Vвал - окружные скорости вращения щетки и валка.

Из формулы видно, что при сохранении параметров вращения изменение скольжения происходит из-за изменения угла наклона щетки.

Изменяя угол наклона щетки, изменяем ее вертикальную составляющую Vщcosα окружной скорости, что даст изменение величины скольжения пары щетка-валок.

Угол наклона щетки добавляет и горизонтальную составляющую скольжения, которая дает возможность корректировать скорость перемещения щетки вдоль продольной оси.

Sос=Vщsinα.

После того, как мы добились оптимального качества покрытия, по углу наклона определяем величину скольжения, которую можно установить для данной пары щетка-валок с перенастройкой их параметров, но уже без наклона щетки. Наклон щетки делают в направлении перемещения, для того чтобы частицы покрытия ложились на непокрытую поверхность.

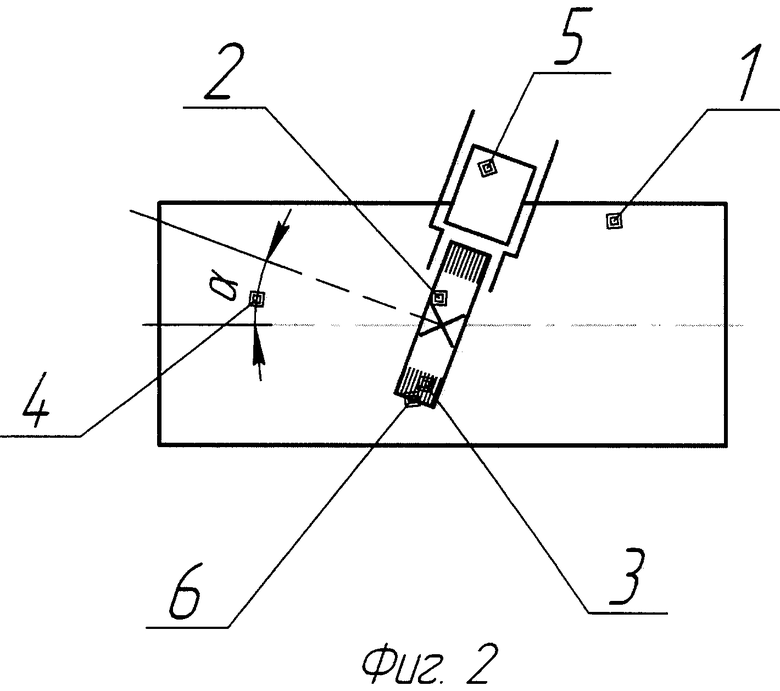

Сущность предлагаемого способа обработки прокатных валков поясняется фиг.2, где изображено возможное устройство для обработки прокатных валков, реализующее предлагаемый способ.

Способ обработки прокатных валков осуществляется следующим образом.

Прокатный валок 1 и щетку 2 с металлическим проволочным ворсом 3 устанавливают с размещением их продольных осей в параллельных плоскостях с возможностью изменения угла скрещивания 4 и вводят в контакт. Прокатному валку 1, на поверхность которого наносят износостойкое покрытие (фторопластовое или латунесодержащее), придают вращение - n1. Щетке 2 придают вращение n2, обеспечивающее скольжение ворса 3 щетки 2 относительно поверхности валка 1. К периферии 6 ворса 3 вращающейся щетки 2 прижимают брусок 5 из материала покрытия. Перемещают щетку 2 вдоль продольной оси валка 1. Настройку проведения покрытия проводим в 2 этапа.

1. Предварительная настройка. Изменяя вращения n1 валка и n2 щетки, устанавливаем оптимальный режим нанесения покрытия путем осмотра поверхности валка.

2. Тонкая настройка. Путем изменения угла 4 наклона оси щетки 2 добиваемся максимального результата - частицы фторопласта или латунесодержащего сплава с ворса щетки переносятся на поверхности валка, образуя плотное износостойкое покрытие.

Пример.

На вальцешлифовальный станок D/n 500 установили прокатный валок диаметром 500 мм, изготовленным из стали 9Х2МФ, твердость поверхности которого 90-100 HRC. В контакт с валком разместили щетку с ворсом с фторопластовым бруском, составляющих единую жесткую конструкцию. Установили оптимальные скорости вращения валка и щетки для получения качественного покрытия, после чего провели тонкую настройку - изменяя наклон щетки, подобрали угол наклона щетки в направлении перемещения, обеспечивающего максимально возможное качество покрытия. Вычислили величину скольжения пары щетка-валок, и по ней подобрали новые частоты вращения для щетки и валка с углом наклона щетки, равным нулю.

Результаты примера позволяют сделать вывод, что предлагаемый способ обработки прокатных валков повышает качество нанесения износостойкого покрытия на поверхность валка за счет регулирования скорости вращения щетки и валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346767C2 |

| Способ обработки прокатных валков | 2022 |

|

RU2793641C1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2381077C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2094239C1 |

| Устройство для нанесения покрытий | 1989 |

|

SU1659531A1 |

| Способ нанесения покрытий | 1990 |

|

SU1733506A1 |

| Устройство для нанесения покрытия | 1987 |

|

SU1497276A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКОЕ ИЗДЕЛИЕ | 2001 |

|

RU2202000C2 |

| Способ упрочнения металлической поверхности | 1990 |

|

SU1793977A3 |

Изобретение предназначено для улучшения качества нанесения износостойкого покрытия на поверхность прокатного валка, в частности к подготовке рабочей поверхности валков прокатных станов перед прокаткой. Способ включает установку с контактом валка и щетки с металлическим ворсом с размещением их продольных осей в одной плоскости, введение в контакт периферии ворса щетки с подогреваемым бруском из материала покрытия, нанесение износостойкого покрытия на валок путем взаимного вращения и взаимного перемещения вдоль продольной оси щетки и валка. Величину скольжения, т.е. разность линейных скоростей валка и щетки, определяющую качество наносимого покрытия, плавно регулируют в процессе нанесения покрытия изменением угла наклона щетки в направлении ее перемещения. 2 ил.

Способ обработки прокатных валков, включающий установку с контактом валка и щетки с металлическим ворсом с размещением их продольных осей в одной плоскости, введение в контакт периферии ворса щетки с подогреваемым бруском из материала покрытия, нанесение износостойкого покрытия на валок путем вращения щетки и валка и их взаимного перемещения вдоль продольной оси, отличающийся тем, что разность линейных скоростей при вращении щетки и валка и их взаимном перемещении вдоль продольной оси регулируют изменением угла наклона щетки в направлении ее перемещения.

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| Способ получения упаковочного материала для фруктов и других скоропортящихся продуктов | 1937 |

|

SU57156A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКОЕ ИЗДЕЛИЕ | 2001 |

|

RU2202000C2 |

| EP 1646456 A, 19.04.2006. | |||

Авторы

Даты

2009-04-27—Публикация

2007-05-28—Подача