Известен способ производства металлического свинца из оксидного серосодержащего сырья, содержащего серы < 2% загрязненного цинком и/или другими легкоокисляемыми элементами, путем плавления указанного сырья. При этом свинецсодержащие исходные вещества загружают вместе с железосодержащими плавнями и твердыми восстановителями в печь.

Загруженные вещества подогревают с перемешиванием для образования свинцовой и шлаковой фазы. Количество восстановителя позволяет восстановить в металлический свинец все количество содержащегося в печи свинца. Количество и состав плавня выбирают таким образом, чтобы образовался конечный шлак, в котором суммарная часть железа и цинка составляет 30-40% а части SiO2 и CaO + MgO составляют 15-20% Сырье для получения свинца, плавня и восстановителя загружают в печь отдельными порциями, проводя при этом их промежуточное медленное нагревание до начала процесса плавления.

Недостатком этого способа является необходимость применения восстановителя, образование большого количества шлака, высокая температура, которая, судя по составу шлака, составляет не менее 1100-1200oC.

Известен способ переработки концентратов, пылей смешанного состава, различных отходов свинца и аккумуляторного лома. Печь емкостью 90 т, имеет внешний диаметр 3,6 м и длину 6 м, наклонена к горизонту под углом 28o и вращается со ступенчато-регулируемым числом оборотов (до 30 об/мин).

Перерабатываемые пыли от конвертирования медного штейна от шлаковозгоночной установки содержат (в): Pb 33/50, Zn 11.12, As 4/6, Sb 0,2/0,6, Sn 0,5/1,3, Cu 1,8/0,3.

Плавку ведут на мазуте с кислородным дутьем, с добавкой железа.

Состав продуктов плавки: черновой свинец Pb 96-97; шпейза Pb 3,5; As 30; Fe 50; Cu 12; шлаки Pb 1,5; Zn 15; Fe 22; Sn 0,5. Количество пыли 15-20 Расход на 1 т концентрата кислорода 115-125 м3, кокса 36-31 кг. Недостаток данного способа: образование большого количества пыли и газов, шлаков и шпейзы. Необходимо использовать мазут, кроме того необходимы затраты энергии на получение кислорода.

Наиболее близким по технической сущности является способ производства металлического свинца из исходного свинецсодержащего сырья путем выплавки в условиях окисления, а затем восстановления полученной ванны расплавленных оксидов расплавленных оксидов. Восстановление производят с применением твердого углеродистого средства, находящегося в плавке, причем обеспечивают присутствие в плавке твердого карбонатсодержащего материала, преимущественно известняка и доломита.

В качестве свинецсодержащего исходного сырья используют, например, сульфиды, оксиды или сульфаты.

Недостатком указанного способа является необходимость применения восстановителя, высокая температура и большое количество газов.

Целью изобретения является получение свинца из сложного сырья, например PbO, PbCl2 и PbS, без применения восстановителя, уменьшение количества отходящих газов.

Цель достигается тем, что в расплав карбонатов, содержащий карбонаты натрия, калия, кальция и/или магния, загружают смесь отходов свинца, содержащую окись свинца, хлорид свинца, сульфид и сульфат свинца при температуре 780-1200oC, выдерживают для прохождения автогенной реакции и удаляют жидкий свинец.

При этом хлорид свинца взаимодействует с карбонатами, образуя хлориды щелочных и щелочноземельных металлов, а сера в виде сернистого газа удаляется из расплава.

Углекислого газа не образуется, а сернистый газ можно уловить с образованием серной кислоты.

Пример 1. В закрытую стальную ячейку, установленную в печь сопротивления поместили тигель из окиси бериллия, в которую загрузили смесь солей: Na2CO3 37 г, K2CO3 35 г, PbO 10 г, PbCl2 12 г, PbS 10 г, PbSO4 12 г. Вес тигля вместе с загрузкой составил 356 г. Ячейку герметизировали, откачали воздух и заполнили гелием. Ячейка сообщалась с атмосферой через гидрозатвор (с серной кислотой). После включения печи смесь в тигле нагревалась до 750oC и начиналось выделение газов, а также самопроизвольное повышение температуры до 1000oC. После отключения печи и снижения температуры до 650oC выделение газа полностью превратилось.

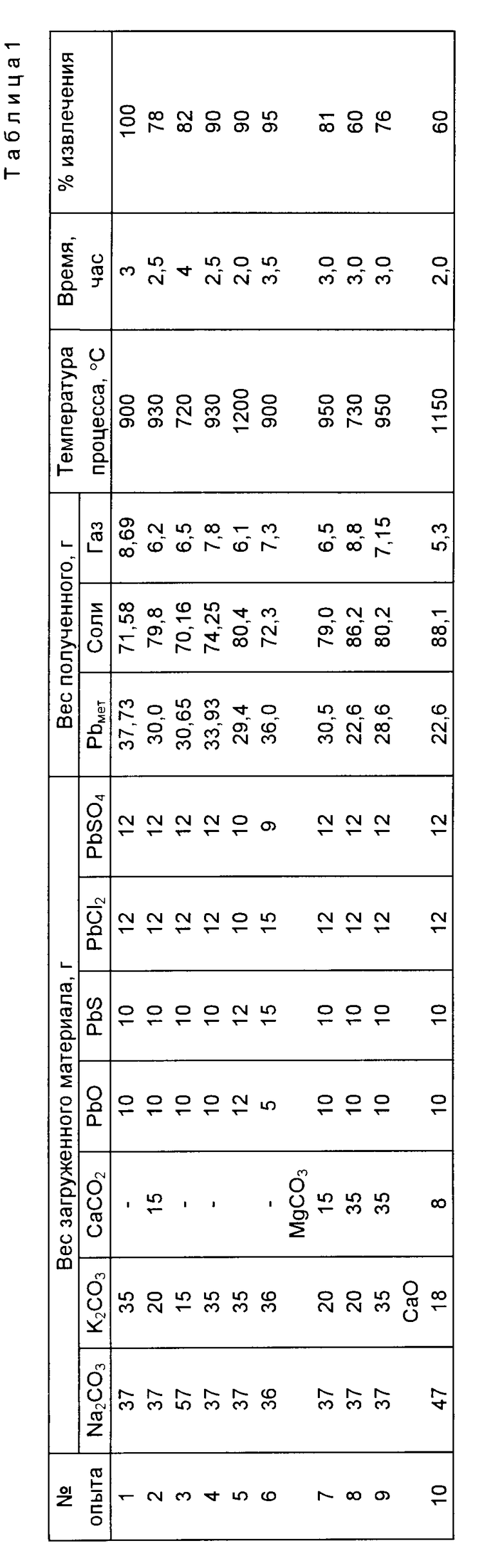

Ячейку охлаждали до комнатной температуры, извлекали тигель и взвешивали. Общий вес 347,31 г, вес металла 37,73 г, или 100% загруженного свинца, вес солей 71,58 г или 99,5% от загруженного. Убыль веса в виде газов 8,69 г.

Результаты опытов при других температурах показаны в таблице. Выдержку при заданной температуре производили от 2 до 4 ч, изменяя соотношение загружаемых компонентов. При температуре выдержки ниже 730 и выше 1200oC извлечение снижается, выдержка менее 2 ч также снижает извлечение свинца. Добавление CaSO3 эффективно ниже 1100oC, так как при более высокой температуре CaCO3 разлагается и снижает извлечение свинца.

Существенным отличием от прототипа является то, что смесь отходов свинца за счет реакционной плавки приводит к полному восстановлению свинца без использования восстановителя.

Новым в данном способе является не только отсутствие восстановителя, но и состав расплава, в котором наряду с карбонатами натрия используются карбонаты кальция и магния, а при температуре выше 1100oC, оксид кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА ИЗ СУЛЬФИДА СВИНЦА | 1996 |

|

RU2118666C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ИЗ СУЛЬФИДА МЕДИ | 1994 |

|

RU2089638C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ И РЕДКИЕ МЕТАЛЛЫ | 2001 |

|

RU2191835C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СВИНЦА, СОДЕРЖАЩИХ СУРЬМУ, ОЛОВО И МЕДЬ | 1996 |

|

RU2114200C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ХЛОРИСТОГО МАРГАНЦА | 1999 |

|

RU2183194C2 |

| СОСТАВ РАСПЛАВА ДЛЯ БОРИРОВАНИЯ | 2001 |

|

RU2215060C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАДМИЯ | 1994 |

|

RU2123544C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ ЖЕЛЕЗО-МЫШЬЯКОВИСТЫХ СПЛАВОВ | 1994 |

|

RU2094495C1 |

Использование: цветная металлургия. Может быть использовано при получении свинца из смешанного сырья. Сущность изобретения: способ получения свинца из отходов, содержащих оксиды, хлориды, сульфиды и сульфаты, включает загрузку отходов в карбонатный расплав, содержащий карбонаты натрия, калия, кальция, магния, при температуре 720-1200oC, выдержку в течение 24 ч и последующее извлечение расплавленного свинца. Загрузку осуществляют при соотношении массы отходов свинца к массе карбонатного расплава, равном 0,1: (0,59-0,61), 2 з.п. ф-лы, 1 табл.

| РАДИОИНТЁРФЕРЕНЦИОННЫЙ СПОСОБ ИЗМЕРЕНИЯ НЕЭЛЕКТРИЧЕСКИХ ВЕЛИЧИН | 0 |

|

SU251851A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-27—Публикация

1994-08-08—Подача