Изобретение относится к технологии горячей прокатки на непрерывных щироко- полосных станах и может быть использовано в черной металлургии при подготовке рабочих валков между кампаниями их эксплуатации.

Цель изобретения - повыщение стойкости валков.

Сущность изобретения заключается в том, что в известном способе подготовки прокатных валков к эксплуатации, включающем определение распределения темпера- туры по длине бочки валка, подачу на валки водяных струй с переменной интенсивностью по длине бочки и с заданной температурой воды, дополнительно по модели определяют стационарное распределение температуры по сечению валка и время его

установления, распределение среднемассовой температуры по длине бочки валка, а нагрев валка осуществляют посекционно по длине его бочки с различной начальной температурой нагревающей жидкости, равной среднемассовой температуре сечения валка на соответствующем участке по длине его бочки, с последующим постепенным повышением температуры нагревающей жидкости от среднемассовой до максимальной на участках, где среднемассовая температура сечения ниже максимальной, соответствующей температуре поверхности валка, находящегося в клети в установившемся режиме прокатки, и с постепенным понижением температуры нагревающей жидкости от среднемассовой до минимальной на участках, где среднемассовая темпера4ia(X

С

тура превосходит минимальную, причем постепенное изменение температуры осуществляют в течение необходимого времени установления стационарного распределения температуры по сечению валка,, а стационарное распределение температуры по сечению и по длине бочки валка, среднемассо- вую температуру сечения определяют по модели в зависимости от сортамента предполагаемой прокатки, ритма и технологических параметров прокатки.

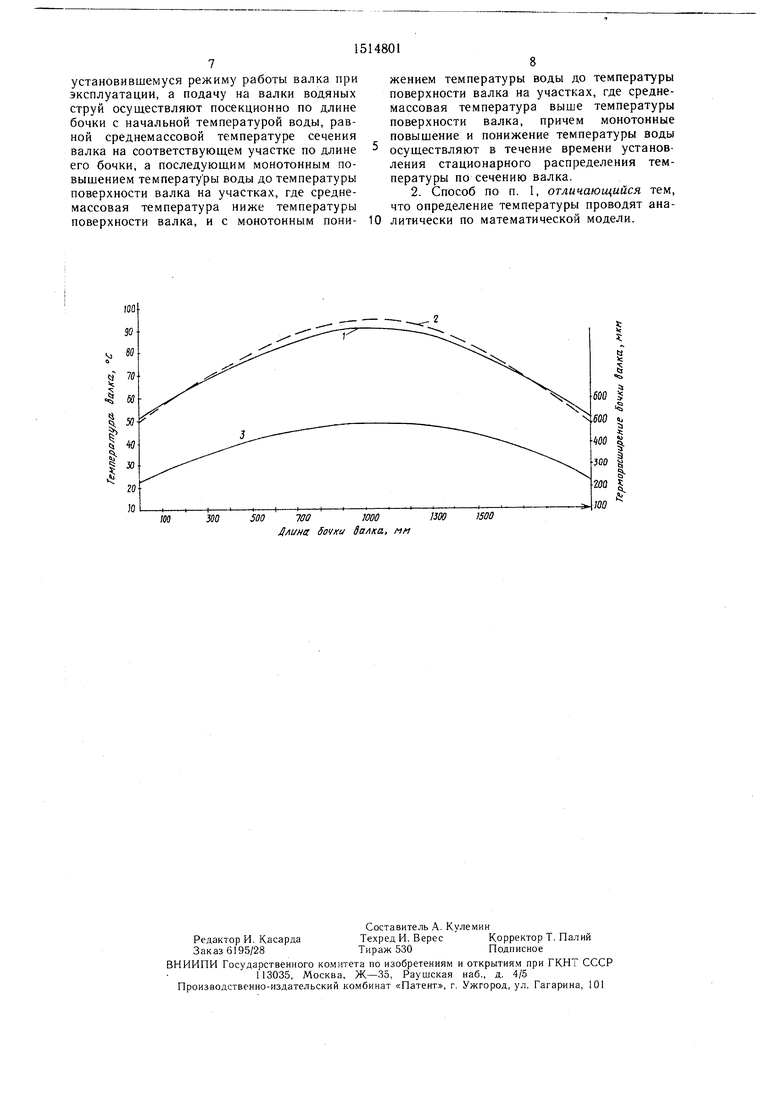

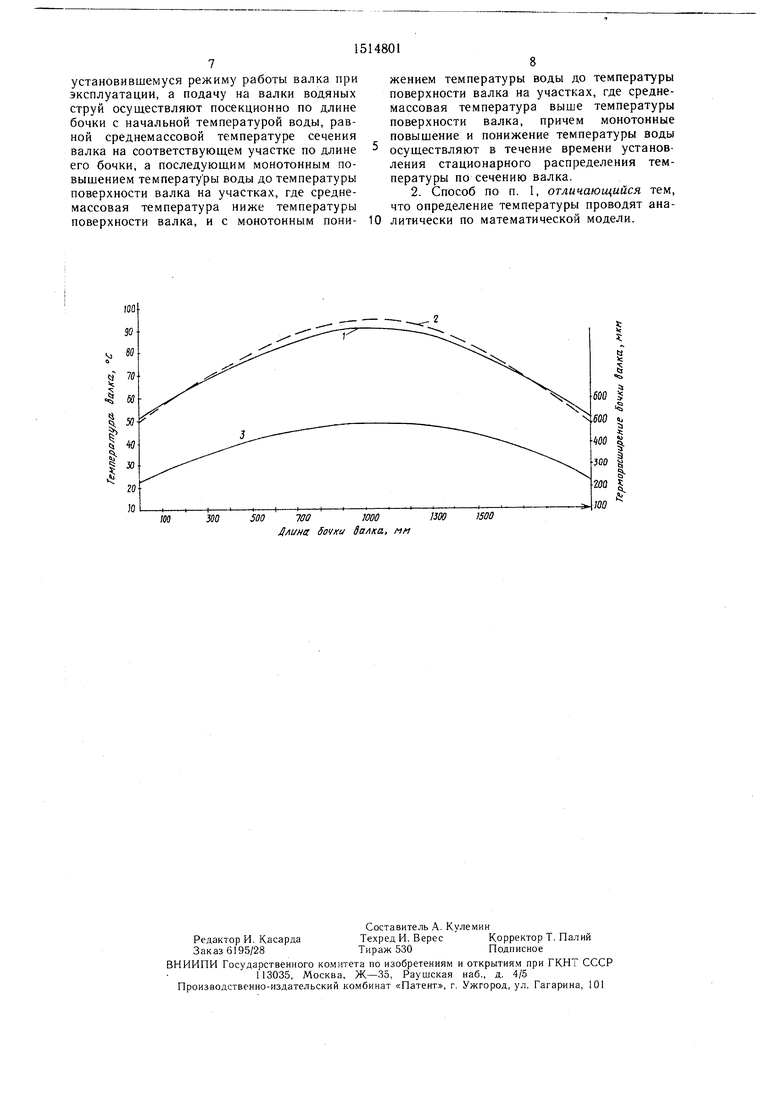

На чертеже дано распределение средне- массовой температуры по длине бочки (кривая 1), поверхностной температуры (кривая 2) и соответствующее этому распределению температуры терморасщирение бочки валка (кривая 3) при прокатке полосы 6X1680 мм из стали 08Г2СФБ.

Параметры прокатки следующие; температура полосы в очаге деформации (числитель - головная часть полосы,

548

„„ Jx2. 12

обжатие

знаменатель - хвостовая

С -скорость вращения валков, м/с

ОЛ5 .

усилие прокатки, -

ОЛ

в клети, % - 35; мащинное время прокатки

одной полосы, С-101; пауза, С-12; производительность, т/ч: максимальная-1 180, средняя - 1020; время установления темпе- ратурного распределения, мин - 105.

При существующей на непрерывных щирокополосных станах технологии рабочие валки перед завалкой в стан разогревают до 50-80°С в установках индукционного подогрева валков или используют для на- грева общецеховую магистраль с горячей водой.

Оптимальным режимом предварительного подогрева рабочих валков является такой режим, при котором происходит мак- симальное приближение распределения температуры по длине бочки и по сечению валка к такому, какое существует на валке, работающем в клети при установивщемся режиме прокатки конкретного сортамента полосы. Это обеспечивает требуемый теп- ловой профиль валка и исключает брак в начальный период работы стана после перевалки.

Для определения температурного распределения в массе валка, формирующего технологически необходимый тепловой про- филь, разработана математическая модель Тепловых процессов, включающая рещение задачи тепловых и энергосиловых балансов при горячей прокатке, задачи термоупругости для конечного цилиндра. Рещение первой задачи служит . для определения граничных условий второй задачи. При этом учитываются сортамент, режимы прокатки, конструктивные и теплофизи

0

5

5

0

5

5

0

i

ческие характеристики материала -валков и полосы, характеристики систем охлаждения валков и межклетевого охлаждения полосы. После определения технологически необходимого теплового профиля валков упрощенный вариант данной модели используется для определения режимов нагрева валков в установке. Модель реализована в виде комплекса программ для системы автоматизированного управления технологическим процессом (АСУ ТП) и использует текущую информацию о процессе прокатки из информационной системы стана.

В предлагаемом способе автоматизированной термической подготовки валков к эксплуатации перед операцией подогрева валков по разработанной модели определяют распределение температуры по длине бочки и по сечению валка, среднемассовую температуру по длине бочки, соответствующие установивщемуся режиму работы валка, а также время, необходимое для выхода валка на установивщийся режим работы. При этом учитываются реальные условия теплообмена на поверхности валка с водой, прокатываемой полосой, оборудованием клети и окружающей средой.

Подогрев валков осуществляют дифференцированно по длине бочки с различной начальной температурой нагревающей жидкости, равной на каждом участка средне- массовой температуре валка. Число участков по длине бочки валка определяется перепадом среднемассовой температуры по длине бочки, а также необходимой точностью настройки теплового профиля валка. Температуру нагревающей жидкости постепенно повыщают от среднемассовой до максимальной на участках, где среднемас- совая температура сечения ниже максимальной, и постепенно понижают от средне- массовой до минимальной на участках, где среднемассовая температура превосходит минимальную. Причем процесс изменения температуры нагревающей жидкости осуществляют в течение всего времени термической подготовки валков.

Нагрев валка жидкостью, имеющей температуру, равную среднемассовой температуре соответствующего участка бочки валка, позволяет существенно снизить уровень термических напряжений в валке, что способствует повы щению их стойкости. Постепенное изменение температуры жидкости от среднемассовой до необходимой температуры поверхности соответствующего участка бочки валка позволяет установить требуемое для данного сортамента распределение температуры по длине бочки валка, терморасширение бочки валка, сохраняя при этом уровень термических напряжений минимальным.

Способ реализуется следующим образом.

- Валок, перешлифованный в холодном состоянии на заданный холодный профиль, устанавливают в камеру для термической подготовки, оснащенную коллекторами с форсунками. Коллектор разделен на секции по длине бочки валка. Причем каждая секция имеет автономный подвод жидкости из отдельного резервуара, снабженного системой контроля и регулирования температуры.

В зависимости от сортамента полос, прокатываемых после завалки подготовленных валков, по комплексу программ, реализованных на ЭВМ, определяют распределение среднемассовой и поверхностной температуры по длине бочки валка, терморасширение бочки валка, а также время выхода валка на установившийся режим работы. Причем шлифовку валка в холодном состоянии осуществляют с учетом терморасширения бочки валка после подогрева. При этом суммарный холодный шлифовочный профиль и термический за счет подогрева должны обеспечивать необходимый завалочный профиль валков.

В соответствующих каждой секции по длине бочки валка резервуарах подготовки жидкости устанавливают начальную температуру жидкости, равную среднемассовой температуре сечения валка. Подготовку валка осуществляют с плавным изменением температуры жидкости в каждом резервуаре от среднемассовой до температуры поверхности бочки валка, соответствующей уста- новишейся температуре поверхности валка при прокатке данного сортамента полос. пример. Подготовку прокатного валка к эксплуатации по предлагаемому способу осуществляют следующим образом. По программам определяют распределение температуры по длине бочки и по сечению валка при прокатке полосы 6X1680 мм из стали 08Г2СФБ (см. чертеж). Знание этого распределения позволяет установить исходное значение температур охлаждающей (нагревающей) жидкости в каждой секции коллектора, соответствующее значениям среднемассовой температуры на соответствующем участке бочки валка, а также время, необходимое для установления в массе такого распределения температур. На чертеже приведена часть исходных (из информационной системы стана) и расчетных (по модели) данных, при которых будет указанное распределение среднемассовой температуры и терморасширений по длине бочки валка.

Конкретизируя подготовку прокатного валка к эксплуатации, исходные и расчетные данные которого приведены на чертеже, можно отметить следующее: подготовка прокатного валка в завалке в VI клеть стана 2000 НЛМК должна производиться в течение 105 мин; начальная температура воды, подаваемой на валок в средней части его

бочки, составляет 90°С и соответствует значению среднемассовой температуры валка на этом участке (на остальных участках - аналогично); постепенное повышение

температуры означает, что в процессе подготовки валка за 105 мин температура водяных струй должна быть увеличина с 90°С в начале подготовки до 94°С в конце подготовки; постепенное понижение темпеj. ратуры водяных струй означает, что на крайних секциях бочки валка начальная температура водяных струй составляет 52°С, в конце подготовки через 105 мин - 50°С; на участке, где среднемассовая температура равна поверхностной, температура водяных

5 струй постоянна в процессе подготовки. Положительный эффект достигается за счет более точной подготовки валков с необходимым по технологии завалочным профилем. Это позволяет повысить производительность стана в первые 1-2 ч работы

после перевалки на 25%. Стан 2000 НЛМК имеет среднечасовую производительность 1000 т/ч. При этом, в среднем, в первый час после перевалки прокатывается 500- 600 т, во второй - 650-700 т.

5 Предлагаемый способ позволяет сразу после перевалки вести прокатку на уровне среднечасовой производительности. При этом уменьшается износ валков по сравнению с прототипом на 10% за счет правильного профилирования его бочки, а также

0 увеличивается выход листа 1 сорта на 0,5% в первые часы работы стана после перевалки. Уменьшение износа валков оказывает в дальнейшем благотворное влияние на устойчивость процесса прокатки.

Предлагаемый способ автоматизирован5 ной термической подготовки валков позволяет сократить время подготовки валков к эксплуатации, а также производить точную и качественную подготовку бочки валка под завалочный профиль, что повышает качество

Q проката. Существенное уменьшение уровня термических наг ряжений в период подготовки к завалке и в начальный период работы стана способствует повышению их стойкости.

45

Формула изобретения

. Способ автоматизированной термической подготовки прокатных валков к эксплуатации, включаюший нагрев и определение распределения температуры на поверхности валка по длине его бочки, подачу на валки водяных струй с переменной интенсивностью по длине бочки и с заданной температурой воды, отличающийся тем, что, с целью повышения стойкости

валков, дополнительно определяют стационарное распределение температуры по сечению валка и время его установления, распределение среднемассовой температуры по длине бочки валка, соответствующие

установившемуся режиму работы валка при эксплуатации, а подачу на валки водяных струй осуществляют посекционно по длине бочки с начальной температурой воды, равной среднемассовой температуре сечения валка на соответствующем участке по длине его бочки, а последующ,им монотонным повышением температуры воды до температуры поверхности валка на участках, где средне- массовая температура ниже температуры поверхности валка, и с монотонным понижением температуры воды до температуры поверхности валка на участках, где средне- массовая температура выше температуры поверхности валка, причем монотонные повышение и понижение температуры воды

осуществляют в течение времени установления стационарного распределения температуры по сечению валка.

2. Способ по п. 1, отличающийся тем, что определение температуры проводят аналитически по математической модели.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1993 |

|

RU2021048C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095168C1 |

| Способ эксплуатации прокатных валков | 1990 |

|

SU1764727A1 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095167C1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2065334C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЧУГУННЫХ РАБОЧИХ ВАЛКОВ | 2013 |

|

RU2533471C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| Способ подготовки прокатных валков | 1988 |

|

SU1694268A1 |

Изобретение относится к термической обработке стали и может быть использовано в черной металлургии при подготовке рабочих валков между кампаниями их эксплуатации. Цель изобретения - повышение стойкости валков. Сущность изобретения заключается в том, что нагрев валка осуществляют посекционно по длине его бочки с различной начальной температурой нагревающей жидкости в зависимости от среднемассовой температуры сечения, причем постепенное изменение температуры нагревающей жидкости осуществляют в течение времени установления стационарного распределения температуры по сечению валка. 13 п. ф-лы, 1 ил.

ш

300

1оаюоо1300

Длина Savxu 8алка, мм

1500

| Бюллетень «Черная металлургия, вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Способ подготовки прокатных валков к эксплуатации | 1986 |

|

SU1419773A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-15—Публикация

1987-08-04—Подача