Изобретение относится к технологии горячей и холодной прокатки на непрерывных широкополосных станах и может быть использовано при подготовке рабочих валков между кампаниями из эксплуатации.

Цель изобретения повышение стойкости валков путем получения завалочного теплового профиля.

Поставленная цель достигается тем, что в заявленном способе подготовки прокатных валков к эксплуатации, включающем вывалку пары рабочих валков из клети, совместное охлаждение, перешлифовку и совместный подогрев с переменной по длине бочки валков его интенсивностью и различным расходом горячей жидкости, согласно изобретению интенсивность подогрева по длине бочки от края к центру увеличивают от 0,5 до 3,0oC/мин, а соотношение расхода горячей жидкости, подаваемой на нижний и верхний валки, устанавливается 0,8 oC 0,9 1.

Увеличение интенсивности нагрева от края к центру бочки валков позволяет получить тепловой профиль валка с выпуклостью в середине бочки, что необходимо для нормального ведения процесса прокатки. При скорости нагрева меньше 0,5oC/мин время подогрева валков значительно увеличивается, и за время одной кампании работы валков нет возможности подготовить сменные валки для перевалки.

При скорости нагрева больше 3oC/мин на бочке валка появляются зародыши трещинообразования. Зародыши трещинообразования в процессе работы валка в клети под действием усилий прокатки переходят в поперечные и продольные трещины. Поперечные трещины при дальнейшем развитии могут привести к поломке валков.

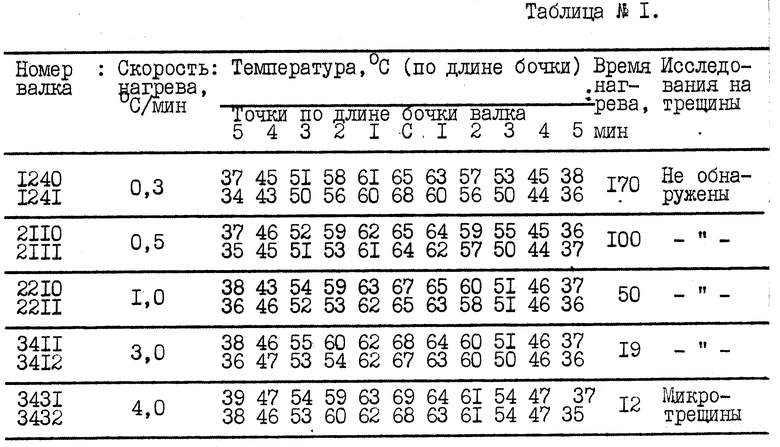

С целью определения оптимальной скорости нагрева проводились опытно-промышленные испытания. Нагрев валков осуществляется с помощью горячей воды (80oC), которая с различной плотностью орошения по длине бочки подается на их поверхность коллекторами с форсунками. Перед нагревом и после измеряли температуру валков, фиксировали время нагрева. Температура валков перед нагревом примерно 10oC (табл. 1).

Из таблицы 1 следует, что оптимальной скоростью нагрева валков является 0,5 3,0 oC. При скорости нагрева 0,3oC/мин время нагрева составляет 170 мин, т. е. около 3 ч. При продолжительности межперевалочного периода работы валков 4 ч, и учитывая, что в технологической последовательности подготовки валков подогрева является одним из этапов подготовки валков к завалке, скорость нагрева менее 0,3oC/мин является явно недостаточной. При скорости нагрева 3oC/мин на поверхности валков обнаруживаются микротрещины.

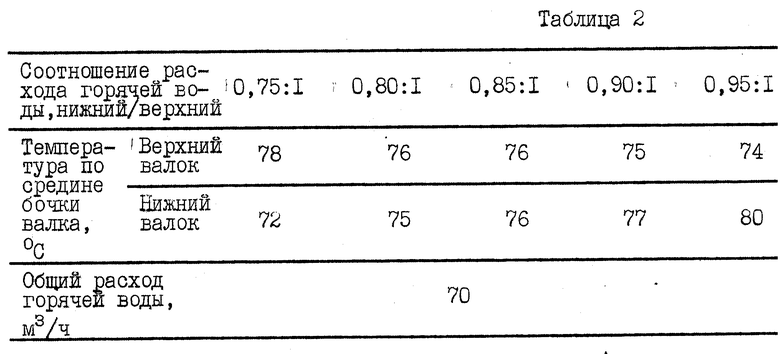

Соотношение 0,8 oC 0,9 1 расходов горячей жидкости на подогрев нижнего и верхнего валков обеспечивает одинаковую температуру обоих валков, что необходимо для создания идентичного теплового профиля верхнего и нижнего валков.

Для определения этого соотношения проводились опытные исследования. Валки подогревали горячей водой (82oC). Различные соотношения расходов горячей воды подаваемой на верхний и нижний валки, было обеспечено соотношением выходных сечений форсунок, с помощью которых на валки подается горячая вода. Данные приведены в табл. 2.

Из табл. 2 следует, что при соотношении расходов горячей воды, подаваемой на нижний и верхний валки, равному 0,8 oC 0,9 1, температуры валков и соответственно их тепловая выпуклость практически совпадают.

Пример реализации способа.

Подготовка рабочих валков к эксплуатации для стана 2000 (диаметр рабочих валков 800 мм) проводилась следующим образом:

Выравнивание температуры по длине бочки валков 70 мин

Подогрев перешлифованных валков перед завалкой 70 мин

Температура воды 90oC

Скорость нагрева 2oC/мин.

Температуры подготовленных таким образом валков перед завалкой составляли: в середине бочки 78 80 oC, на краю бочки 48 50oC. Температуры верхнего и нижнего валков практически не отличались. Распределение температуры по длине бочки валков параболическое.

После подогрева валки заваливались в клеть и начали процесс прокатки. Листовой прокат подвергли обследованию. Отклонение толщины полосы от номинальной составило 0,16 мм (для листов горячекатанных толщиной 2 мм, шириной 1000 мм из качественной стали), что соответствует ГОСТу.

По заявленному способу в процессе подготовки необходимо соблюдать определенную последовательность: мойка, выравнивание теплового профиля валков (подготовка к шлифовке) и подогрев.

Заявленный способ может быть реализован с помощью специальной установки для тепловой подготовки валков.

Согласно данным промышленных экспериментов заявленное изобретение в сравнении с прототипом обладает следующими преимуществами:

а) улучшение качества подготовки валков;

б) получение необходимого по технологии завалочного теплового профиля валков;

в) позволяет при прокатке резко уменьшить выход II сорта листа и брак.

Заявляемый способ подготовки валков представляет значительный интерес для народного хозяйства, т. к. позволит:

улучшить качество листового проката в начальный период работы стана после перевалки, соответствующей установившемуся тепловому профилю валка в клети;

увеличить производительность стана, т. к. после перевалки можно вести процесс прокатки с максимальным режимом для данного сортамента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095167C1 |

| Способ эксплуатации прокатных валков | 1990 |

|

SU1764727A1 |

| Способ автоматизированной термической подготовки прокатных валков | 1987 |

|

SU1514801A1 |

| Способ тепловой подготовки прокатных валков | 1988 |

|

SU1660779A1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2065334C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1993 |

|

RU2021048C1 |

| Установка для очистки деталей | 1991 |

|

SU1792753A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ КВАРТО ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2211736C1 |

| Способ подготовки прокатных валков | 1988 |

|

SU1694268A1 |

Изобретение относится к технологии горячей и холодной прокатки на непрерывных широкополосных станах и может быть использовано при подготовке рабочих валков между кампаниями их эксплуатации. Цель изобретения - повышение стойкости валков путем получения завалочного теплового профиля. Способ включает вывалку пары рабочих валков из клети, выравнивание температуры по длине бочки валков и их перешлифовку. После перешлифовки осуществляется подогрев валков с переменной интенсивностью подогрева по длине бочки, при этом интенсивность нагрева от края бочки к центру увеличивают в пределах от 0,5oC/мин до 3oC/мин, а соотношение расхода горячей жидкости, подаваемой на нижний и верхний валки, составляет 0,8 oC 0,9 : 1. 2 табл.

Способ подготовки прокатных валков к эксплуатации, включающий вывалку пары рабочих валков из клети, совместное охлаждение, перешлифовку и совместный подогрев с переменной по длине бочки валков его интенсивностью и различным расходом горячей жидкости, отличающийся тем, что, с целью повышения стойкости валков путем получения завалочного теплового профиля, интенсивность подогрева по длине бочки от края к центру увеличивают от 0,5 до 3,0oС/мин, а соотношение расхода горячей жидкости, подаваемой на нижний и верхний валки, устанавливают 0,8 0,9 1.

| Авторское свидетельство СССР N 4489933, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1989-10-31—Подача