со

-4

оо

Изобретение относится к технологии горячей прокатки на непрерьтных широкополосных станах и может быть использовано при подготовке рабочих валков между кампаниями их эксплуатации.

Цель изобретения - повышение стойкости валков и сокращение времени их подготовки к эксплуатации путем ускорения процесса вьфавнивания теплового профиля бочки валка.

Способ предусматривает мойку нагретых валков после вьшалки из клети. Операция мойки преследует две цели, одной из которых является очистка поверхности валков от масел (технологической смазки) и мелкой окалины, что обеспечивает увеличение равномерности и коэффициента теплообмена при лоследующем выравнивании теплового профиля валка, а второй - предварительное вьфавнивание теплового профиля бочки валка. Причем выравнивание renjiOBoro профиля достигается как небольшим уменьшением максимальной температуры середины бочки валка, так и нагревом краев бочки.

Мойка валков после их выгрузки из клети является первым этапом их охлаждения, который способствует уменьшению термических напряжений в поверхностных слоях бочки благодаря уменьшению градиента температуры Таким образом, этап мойки валков способствует ускорению процесса выравнивания теплового профиля бочки валка и тем самым сокращению времени подготовки их к эксплуатации.

Последующее струйное охлаждение осущест 1ЯЮТ с переменной плотностью орошения по длине бочки валка, при этом максимальная плотность орошения соответствует максимальной температуре в середине бочки валка, а по краям бочки охладитель подается с минимальной плотностью орошения. Этот прием позволяет уменьшить градиент температуры по длине бочки валка, тем самым снижается уровень термических напряжений, что способствует повьш1ению стойкости валка.

Установление температуры охладителя, равной среднеинтегральной температуре поверхности валка, ускоряет процесс выравнивания теплового профиля, так как при этом середина бочки охлаждается, а края ее прогреваются.

0

5

0

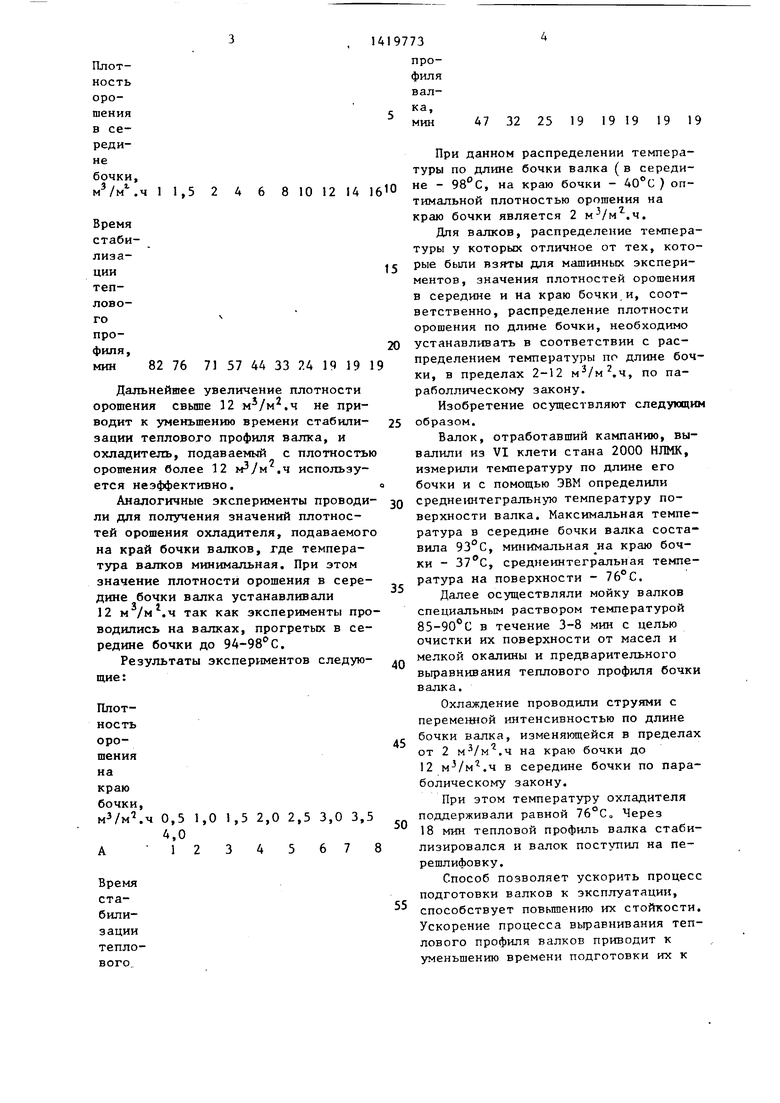

С целью определения оптимальной температуры охладителя проводились промьшшенные испытания. При этом охлаждение валков осуществлялось водой, нагретой до различной температуры. Перед испытаниями проводились измерения температуры валка по всей длине его бочки и определялась сред- неинтегральная температура бочки валка. Максимальная температура в середине бочки валка составляла 93fC, минимальная на краю бочки - , среднеинтегральная - . Перед охлаждением валки подвергались интенсивной мойке. Для испытаний отбирались валки, температура которых соответствовала приведенной 11°С.

Результаты испытаний следующие:

Температураохладителя.

25

С

40 50 60 65 70 76 80 85 90

Время стабилизации

тепловогопрофилявалка, мин 73 68

52 34 29 21 28 35 47

Охлаждение валка водой, температура которой равна среднеинтегральной температуре поверхности валка, способствует более быстрому выравниванию теплового профиля валка.

Охлаждение с переменной интенсивностью по длине бочки валка осуществляли путем изменения плотности орошения охладителя от края в середине бочки валка в пределах 2-12 .ч.

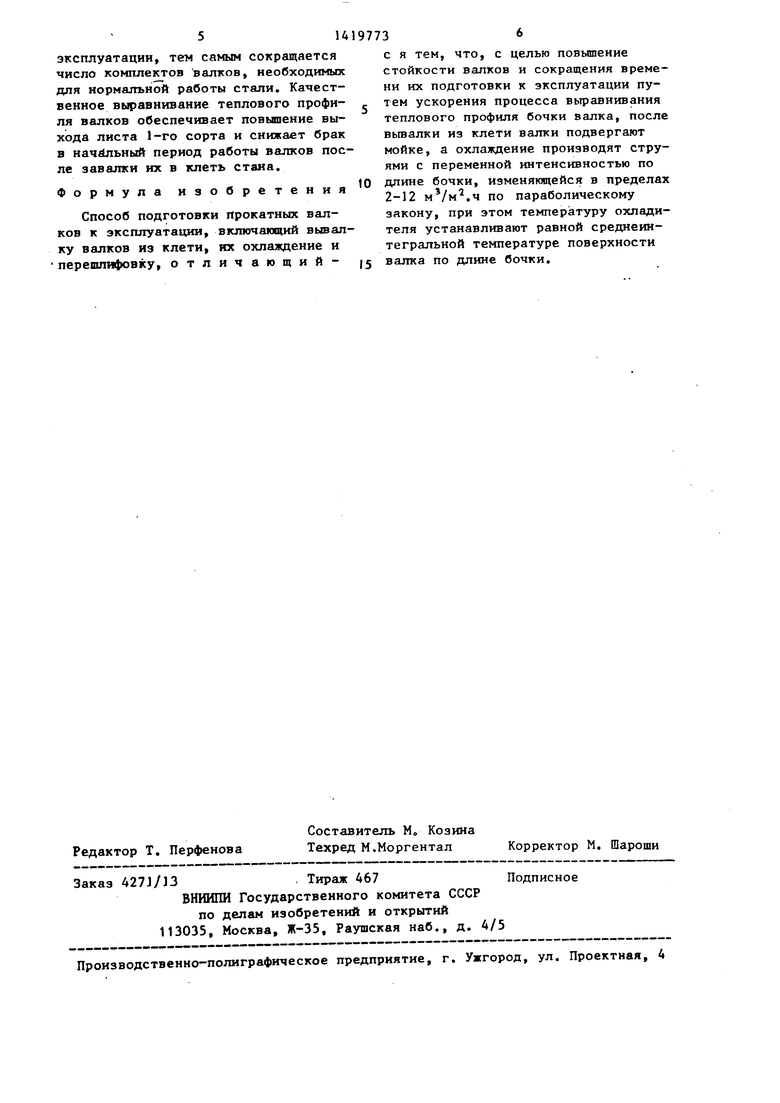

Для определения максимальных значений плотности орошения охладителя, подаваемого в середину бочки валка, проводили машинные эксперименты. Температура валка в середине бочки составляла 98, на краях - . Плотность орошения на краях бочки валка 2 мЗ/м.ч.

Результаты экспериментов следующие :

1 1,5 2 4 6 8 10 12 14 le O

82 76 71 57 44 33 .А 19 19 19

Дальнейшее увеличение плотности орошения свьше 32 .ч не приводит к уменьшению времени стабилизации теплового профиля валка, и охладитель, подаваемый с плотность орошения более 12 .ч используется неэффективно,

Аналогичные эксперименты проводили для получения значений плотностей орошения охладителя, подаваемог на край бочки валков, где температура валков минимальная. При этом значение плотности орошения в середине бочки валка устанавливали 12 м /м .4 так как эксперименты проводились на валках, прогретых в середине бочки до 94-98 С.

Результаты экспериментов следующие:

Плотностьорошенияна

краю бочки.

.4

0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0

1

678

Время стабилизациитепло- вого

47 32 25 19 19 19 19 19

5

0

5

0

5

0

5

0

5

При данном распределении температуры по длине бочки валка ( в середине - 98 с, на краю бочки - 40°С ) оптимальной плотностью орошения на краю бочки является 2 м- /м.ч.

Для валков, распределение температуры у которых отличное от тех, которые были взяты для машинных экспериментов, значения плотностей орошения в середине и на краю бочки и, соответственно, распределение плотности орошения по длине бочки, необходимо устанавливать в соответствии с распределением температуры по длине бочки, в пределах 2-12 .ч, по па- раболлическому закону.

Изобретение осуществляют следующим образом.

Валок, отработавший кампанию, вывалили из VI клети стана 2000 НЛМК, измерили температуру по длине его бочки и с помощью ЭВМ определили среднеинтегральную температуру поверхности валка. Максимальная температура в середине бочки валка составила , минимальная на краю бочки - , среднеинтегральная температура на поверхности - 76°С.

Далее осуществляли мойку валков специальным раствором температурой 85-90 С в течение 3-8 мин с целью очистки их поверхности от масел и мелкой окалины и предварительного вьфавнивания теплового профиля бочки в алк а.

Охлаждение проводили струями с первменлой интенсивностью по длине бочки валка, изменяющейся в пределах от 2 .ч на краю бочки до 12 .ч в середине бочки по параболическому закону.

При этом температуру охладителя поддерживали равной 16°С, Через 18 мин тепловой профиль валка стабилизировался и валок поступил на пе- решлифовку.

Способ позволяет ускорить процесс подготовки валков к эксплуатации, способствует повьш1ению их стойкости. Ускорение процесса вьфавнивания теплового профиля валков приводит к уменьшению времени подготовки их к

эксплуатации, тем самым сокращается число комплектов валков, необходимых для нормальной работы стали. Качественное выравнивание теплового профиля валков обеспечивает повышение выхода листа 1-го сорта и снижает брак в начальный период работы валков после завалки их в клеть стана.

Формула изобретения

Способ подготовки прокатных валков к эксплуатации, включающий вывалку валков из клети, их охлаждение и перешлифсвку, отличающий- |5

с я тем, что, с целью повышение стойкости валков и сокращения времени их подготовки к эксплуатации путем ускорения процесса вьфавнивания теплового профиля бочки валка, после вьшалки из клети валки подвергают мойке, а охлаждение производят струями с переменной интенсивностью по длине бочки, изменяющейся в пределах 2-12 .ч по параболическому закону, при этом температуру охладителя устанавливают равной среднеин- тегральной температуре поверхности валка по длине бочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095168C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1993 |

|

RU2021048C1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2065334C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095167C1 |

| Способ тепловой подготовки прокатных валков | 1988 |

|

SU1660779A1 |

| Способ эксплуатации прокатных валков | 1990 |

|

SU1764727A1 |

| Способ охлаждения валков | 1979 |

|

SU854472A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| Способ подготовки рабочих валков к эксплуатации | 1986 |

|

SU1378966A1 |

| Способ горячей прокатки в чистовой группе широкополосного стана | 1987 |

|

SU1519798A1 |

Изобретение относится к технологии горячей прокатки на непрерьт- ных широкополосных станках и может быть использовано при подготовке рабочих валков между кампаниями их эксплуатации. Цель изобретения - повышение стойкости валков и сокращение времени их подготовки к эксплуатации путем ускорения процесса выравнивания теплового профиля бочки валка. После вьшалки валков из клети их подвергают мойке специальным раствором, дальнейшее струйное охлаждение осуществляют с переменной интенсивностью по длине бочки валка, изменяя плотность орошения в пределах 2-12 .ч по параболическому закону, при этом температура охладителя поддерживается равной среднеинтегральному температуре поверхности валка по всей длине его бочки. 3 табл. i (Л

| Авторское свидетельство СССР fr 923653, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-30—Публикация

1986-12-01—Подача