Изобретение относится к механической обработке и может быть использовано для установки вильчатых деталей по четырем отверстиям проушин и кромкам паза: например: вилок автомобилей, приборов, шасси самолетов, на токарных, шлифовальных и других станках.

Известны аналогичные устройства для установки деталей (а.с. NN 942929, 1458137, СССР, кл. B 23 O 3/00), содержащие корпус с размещенными в нем приводным плунжером, пятой и звеньями с роликами.

Недостатком аналогичных устройств являются ограниченные технологические возможности, т.к. они не позволяют устанавливать детали по скрытым базам-осям, количество которых более двух.

Наиболее близким к предлагаемому устройству по своей технической сущности в качестве прототипа подходит устройство (а.с. N 1815116 СССР, кл. B 23 O 3/00, БИ, 18, 1993 ), в корпусе которого расположении приводной плунжер, радиальные кулачки, пята и звенья с роликами, которые размещены между радиальными кулачками и приводным плунжером. Устройство позволяет устанавливать заготовки по двум скрытым базам осям.

Недостатком устройства прототипа является ограниченность его технологических возможностей, т.к. при его использовании невозможна установка заготовок вильчатой формы по нескольким скрытым базам осям, с числом более двух.

Предлагаемое устройство лишено названного недостатка. Оно позволяет решить техническую задачу: установку заготовки по нескольким скрытым базам - осям, например, реализуемым попарно четырьмя отверстиями в проушинах вилки и центральным отверстием, либо пазом.

Техническая задача решается тем, что устройство для установки деталей, содержащее корпус с центральным отверстием и приводной плунжер с поверхностью, предназначенной для взаимодействия с роликовыми концами звеньев, один конец которых связан с пятой, установленной с возможностью осевого перемещения в центральном отверстии корпуса по подвижной посадке, а другой с подпружиненными радиальными кулачками, при этом базовая поверхность пяты предназначена для взаимодействия с кромками поверхности, реализующей скрытую базу, из условия компенсации погрешности расположения скрытых баз, снабжено четырьмя кулачками, расположенными попарно на общих осях, симметричных оси пяты и центрального отверстия, четырьмя звеньями, попарно связанными через шарнирно соединенное с ними первое коромысло с пятой, четырьмя приводными плунжерами, установленными на стержнях в корпусе с возможностью перемещения по подвижной посадке, попарно жестко связанных между собой посредством тяг и соединенных через второе коромысло с приводом, при этом корпус выполнен разъемным из двух частей, контактирующих в осевом направлении друг с другом по сферической поверхности, центр которой совмещен с точкой пересечения оси центрального отверстия с плоскостью симметрии кулачков, с возможностью поворота и жесткой фиксации относительно друг друга.

Отличительные признаки изобретения выражены через:

1) изменение структуры конструкции введением большего числа радиальных кулачков, звеньев с роликовыми концами и приводными плунжерами и новых элементов стержней, тяг, первого и второго коромысел;

2) изменение характера связей звеньев с пятой и приводных плунжеров с приводом.

Все это позволяет обеспечить новый технический результат: установку детали по скрытым базам центральной оси (плоскости симметрии) и осям четырех отверстий, перпендикулярных центральной оси. Поскольку отличительные признаки находятся в причинно-следственной связи с указанным техническим результатом и в известных технических решениях отсутствуют, то они являются существенными.

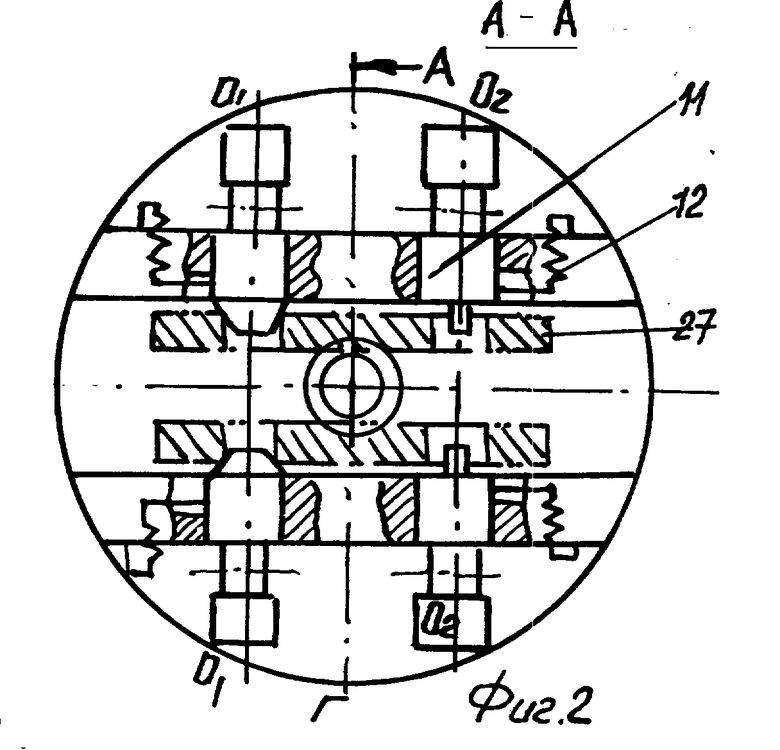

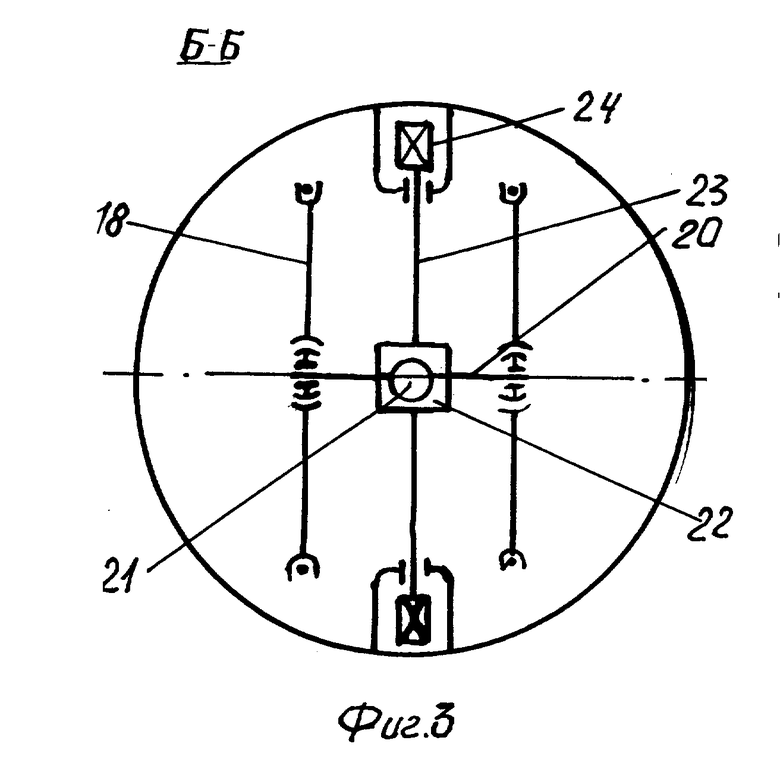

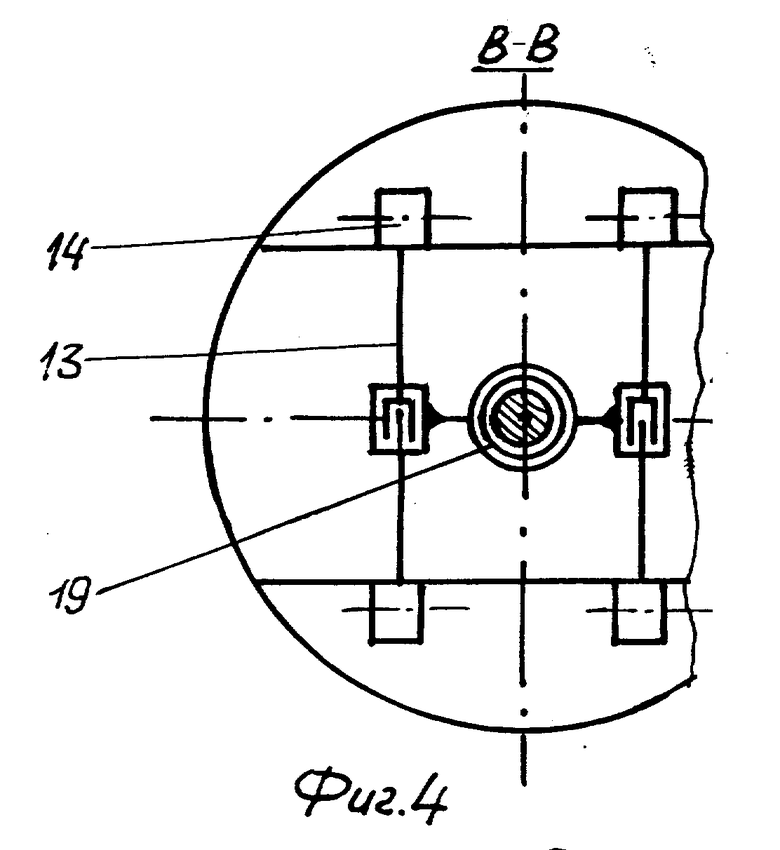

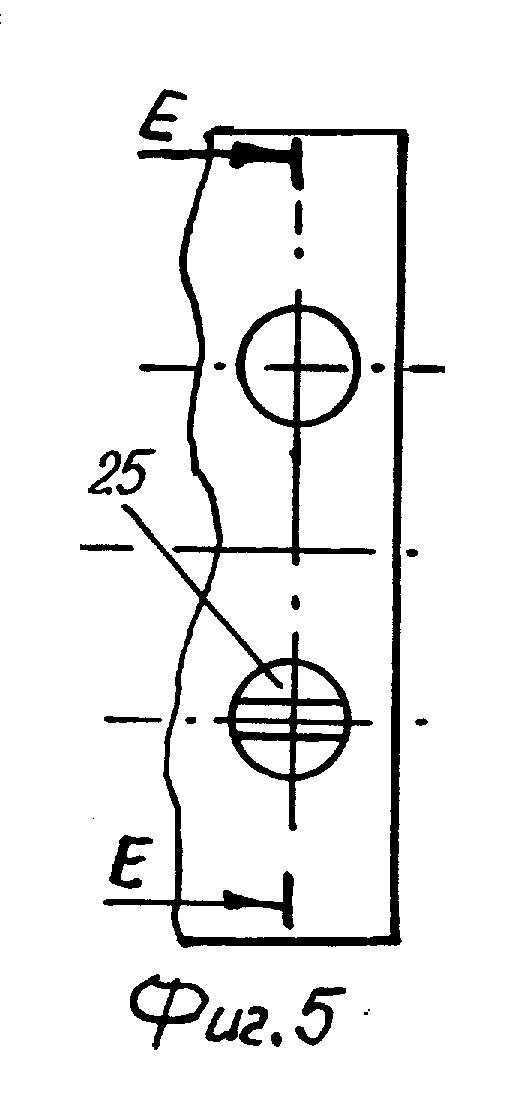

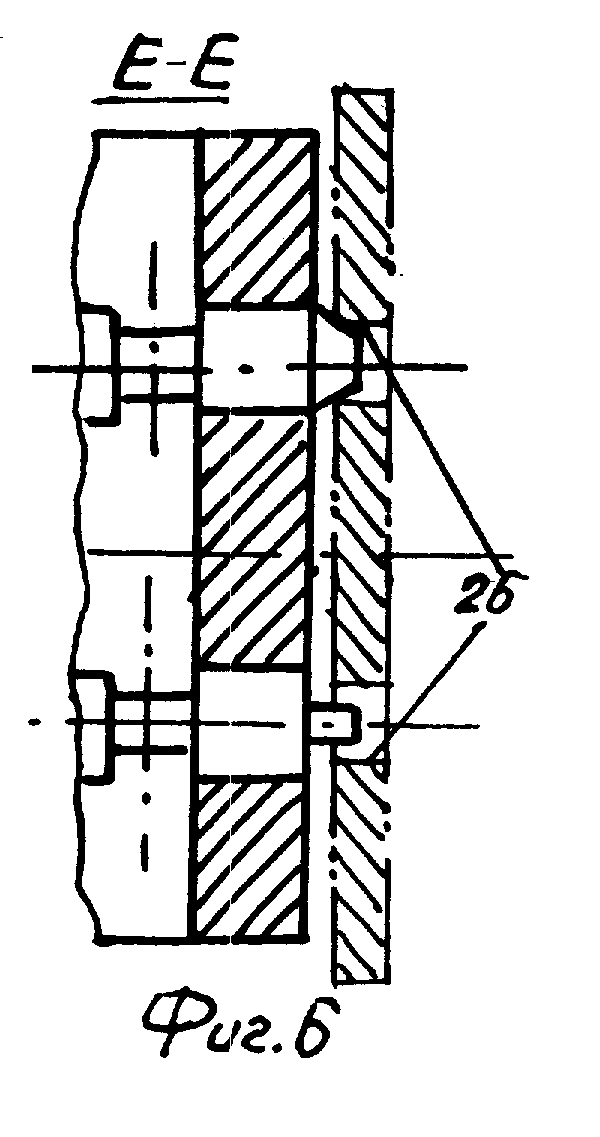

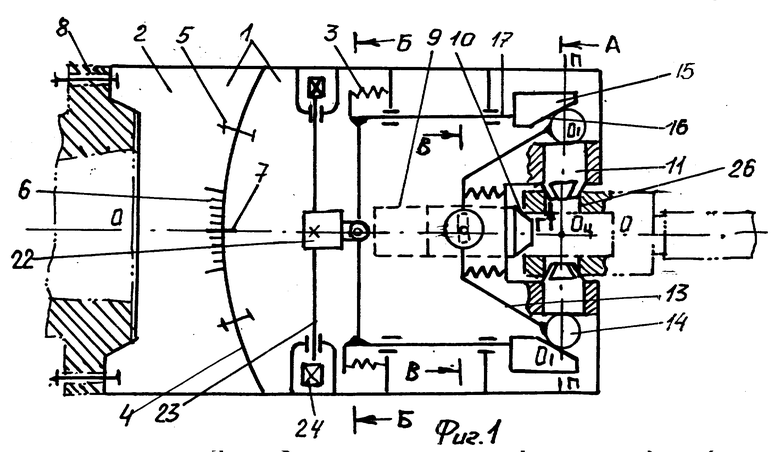

На фиг. 1 изображено устройство, продольный осевой разрез; на фиг. 2 то же, разрез А-А на фиг.1; на фиг.3 то же, разрез Б-Б на фиг.1; на фиг.4 то же, разрез В-В на фиг.1; на фиг.5 то же, вид по стрелке Г на фиг.1; на фиг.6 то же, разрез Е-Е на фиг.5.

Устройство содержит корпус 1 с правой 3 (вмещающей все механизмы) и левой (базирующей) частями, имеющими возможность контактировать по поверхности 4. Левая 2 и правая 3 части корпуса 1 стянуты болтами 5, либо имеют возможность перемещения путем поворота относительно друг друга на поверхности 4. На одной, например, левой 2 части, имеется шкала 6, а правой 3 риска 7 для обеспечения фиксирования и восстановления их общей оси OO, которая должна совпадать с осью шпинделя 8 станка. В корпусе 1 выполнено центральное отверстие 9, в котором расположена пята 10 по подвижной посадке. В корпусе 1 размещены четыре кулачка 11, подпружиненные пружинами 12 относительно корпуса 1, четыре звена 13 с роликовыми концами 14, контактирующими с торцами кулачков 11. и четыре приводных плунжера 15, выполненных в виде полуклина, рабочая поверхность 16 которого имеет возможность взаимодействовать с роликовыми концами 14 звеньев 13. Приводные плунжеры 15 установлены жестко на стержнях 17, расположенных в корпусе 1 параллельно центральной оси OO с возможностью перемещения по подвижной посадке. Противоположные концы стержней 17 жестко попарно соединены между собой посредством тяг 18. Звенья 13 также попарно шарнирно через первое коромысло 19 соединены с пятой 10. Таким соединением обеспечена возможность компенсации погрешностей расположения скрытых баз. Тяги 18 в средней своей части соединены шарнирно со вторым коромыслом 20. Второе коромысло 20 имеет в центральной части упор 21. имеющий возможность взаимодействовать с приводом, например, выполненным в виде эксцентрика 22 на приводном валу 23 с хвостовиком 24 под ключ. Оси О1О1 О2О2 всех четырех кулачков 11 расположены в общей плоскости симметрии ПП, которая пересекается с центральной осью OO в точке Оц. На одной из пар кулачков 11 выполнены срезы с образованием перемычек 25, обеспечивающих возможность компенсации погрешности в межцентровом расстоянии отверстий 26 в проушинах заготовки 27. Наличие перемычек 24 обеспечивает одновременность силового замыкания заготовки 27 всеми четырьмя кулачками 11 и пятой 10. Таким образом, кулачки 11 без перемычек расположены на оси О1О1, с перемычками на оси О2О2. Поверхность 4 выполнена в виде сферы, центр которой совмещен с точкой Оц. Корпус 1 соединен со шпинделем 8 станка по поверхности, например, конуса, посредством, например, болтов. Корпус 1 может быть установлен и другим способом на шпинделе 8. Корпус 1 может быть установлен и на пиноли задней бабки или другом элементе приспособления.

Устройство работает следующим образом. Корпус 1 устанавливается на шпиндель 8 станка, либо на пиноль задней бабки. При необходимости консольной обработки заготовки левая 2 и правая 3 части корпуса 1 выверяются относительно друг друга совпадением риски 7 с нулевой риской на шкале 6. Болты 5 затягиваются. Корпус 1 при этом составляет одно целое. Заготовка (показана штрих-пунктиром) устанавливается в полость корпуса 1 так, чтобы кулачки 11 вошли в отверстия 26 проушин заготовки 27, а пята 10 в паз ее. Ключом через хвостовик 24 вращают вал 23 и эксцентрик 22. Эксцентрик 22 через упор, второе коромысло 20, тяги 18 перемещает одновременно все четыре стержня 17 с приводными плунжерами 15. Приводные плунжеры 15 передают давление через роликовые концы 14 звеньев 13 на кулачки 11, которые перемещаются вдоль осей О1О1, О2О2 навстречу друг другу. Как только составляющая силы трения роликовых концов 14 с поверхностью кулачков 11 превысит определенную величину, роликовые концы начнут скользить по торцу кулачков 11. При этом звенья 13 станут перемещаться в направлении, параллельном оси OO, заставляя через первое коромысло 19 перемещаться пяту 19. Благодаря шарнирным соединениям и наличию первого коромысла 19 происходит компенсация погрешностей расположения скрытых баз осей О1 О1,О2О2,OO. Процесс установки заготовки заканчивается, когда пята 10 и кулачки 11 остановятся. Далее ведется обработка консольной части заготовки. При необходимости выполнения обработки с длинной заготовкой болты 5 отпускаются. При этом часть корпуса 1 должна иметь возможность поворота относительно части 2. После поджима центром задней бабки установленной в устройстве заготовки болты 5 затягиваются. Возможен вариант установки заготовки в устройстве при тонком регулировании затяжки и контрении болтов 5, обеспечивающий относительный поворот частей 2 и 3 без болтанки. После окончания операции ключом поворачивается приводной вал 12 и эксцентрик 22. Под действием своих пружин стержни 17 с приводными плунжерами, звенья 13 с пятой 10 и кулачки 11 возвращаются с исходно положение. Деталь снимается.

Изобретение относится к механической отработке и может быть использовано для установки вильчатых деталей по четырем отверстиям проушин и кромкам паза, например, вилок, автомобилей, шасси самолетов и др. Четыре кулачка 11 расположены попарно на общих осях, симметричных оси пяты 10 и центрального отверстия. Четыре звена попарно связаны через соединенное с ними первое коромысло 18 с пятой 10. Четыре приводные плунжера установлены на стрежнях в корпусе 1 с возможностью перемещения по подвижной посадке. Они попарно жестко связаны между собой посредством тяг и соединены через второе коромысло 19 с приводом. При этом корпус 1 выполнен разъемным из двух частей. 6 ил.

Устройство дли установки деталей, содержащее корпус с центральным отверстием и приводной плунжер с поверхностью, предназначенной для взаимодействия с роликовыми концами звеньев, один конец которых связан с пятой, установленной с возможностью осевого перемещения в центральном отверстии корпуса по подвижной посадке, а другой с подпружиненными радиальными кулачками, отличающееся тем, что оно снабжено механизмом компенсации погрешностей установки деталей, содержащим четыре кулачка, подпружиненных относительно корпуса и расположенных попарно на общих осях, симметричных оси пяты и центрального отверстия, четыре звена, попарно связанные через первое коромысло с пятой, четыре приводных плунжера, установленные на стержнях в корпусе с возможностью перемещения по подвижной посадке, попарно жестко связанные между собой посредством тяги и соединенные через второе коромысло с приводом, при этом корпус выполнен разъемным из двух частей, контактирующих друг с другом по сферической поверхности, центр которой совмещен с точкой пересечения оси центрального отверстия корпуса с плоскостью симметрии кулачков, и имеющих возможность поворота и жесткой фиксации друг относительно друга.

| SU, авторское свидетельство 1815116, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-11-10—Публикация

1995-04-19—Подача