Изобретение относится к получению литийорганических соединений, в частности алкиллитиевых, используемых в качестве инициаторов полимеризации мономеров в производствах каучуков и термоэластопластов.

Известен способ получения алкиллитиевых соединений, заключающийся в диспергировании лития, содержащего до 1 добавок калия или натрия, с последующим взаимодействием с галоидным алкилом в среде углеводородного растворителя и инертного газа при температуре 0-60 oC и выделением целевого продукта отстоем и фильтрованием. Выход алкиллития достигает 75-85% [1]

Недостатком указанного способа является загрязнение продукта мелкодисперсным шламом, содержащим соли лития, натрия, калия и мелких частиц непрореагировавшего лития, а также еще недостаточно высокий выход целевого продукта, плохая управляемость процессом.

Наиболее близким к предлагаемому способу получения алкилллитиевых соединений является способ получения литийсодержащих инициаторов взаимодействием металлического лития с галоидным алкилом в среде углеводородного растворителя и инертного газа при температуре 0-60 oC с введением галоидного алкила в реакционную зону со скоростью, меньшей скорости образования алкиллития, и нагревом полученной реакционной массы до 60-100oC, предпочтительно 65-90oC [2]

Недостатком этого способа, несмотря на снижение шламосодержания, является также невысокий выход целевого продукта и значительные потери лития, сложность выдерживания температуры.

Целью изобретения является уменьшение потерь лития, повышение управляемости процессом.

Указанная цель достигается тем, что в предлагаемом способе получения нормального бутиллития, осуществляемом в среде углеводородного растворителя и в присутствии инертного газа взаимодействием нормального хлористого бутила с дисперсией металлического лития с размером частиц 5-300 мк в реакторе с частотой вращения мешалки 150-250 мин-1 при температуре 0-60oC в первой стадии с последующей выдержкой реакционной массы при 65-90oC во второй стадии, проводят синтез нормального бутиллития в первой стадии при молярном отношении нормального хлористого бутила к литию, равном 0,65-0,85 от стехиометрически необходимого, полученные продукты реакции подвергают сепарации, непрореагировавший литий подают вновь на синтез при том же соотношении компонентов, отделенный при сепарации раствор полученного бутиллития направляют на вторую стадию синтеза, которую завершают после добавления второй части раствора бутиллития и оставшегося количества нормального хлористого бутила.

Нормальный бутилхлористый в первую стадию синтеза дозируют по отношению к литию с массовой скоростью 0,25-2,5 ч-1 и синтез проводят при непрерывной циркуляции реакционной массы через холодильник с предпочтительным введением его в точку с наименьшей температурой.

В отличие от известного способа это позволяет уменьшить долю реакции взаимодействия нормального бутиллития с нормальным бутилом хлористым, сопровождающуюся образованием октана и литийхлорида, существенно стабилизировать температурный режим, особенно за счет циркуляционного контура и отвода теплоты реакции через холодильник, снизить потери лития.

Предлагаемый способ позволит обеспечить предпочтительное выдерживание оптимальных температур реакции первой стадии 40-55oC и 65-75oC во второй стадии, уменьшить расход нормального бутила хлористого и, главное, самого лития.

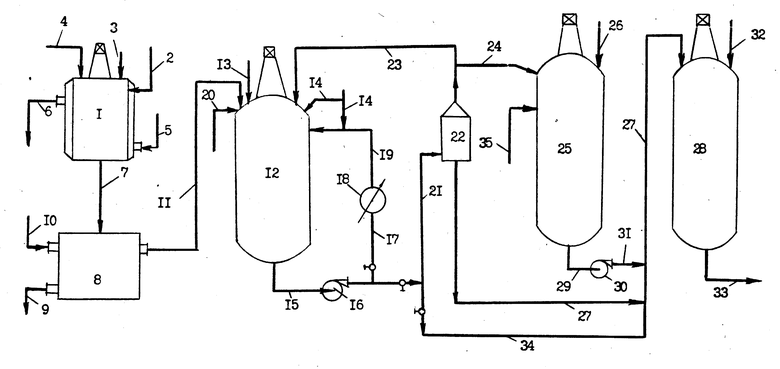

Способ получения нормального бутиллития осуществляют по прилагаемой схеме следующим образом (см. чертеж).

Таблетки металлического лития загружают в плавитель 1 с мешалкой по линии 2, продувают инертным газом (азотом, аргоном), подаваемым по линии 3 и по линии 4 вводят тяжелокипящий углеводород при непрерывном вращении мешалки (например, нефтеновое или парафиновое масло, индустриальное масло). Плавитель 1 обогревают высокотемпературным теплоносителем, направляемым в рубашку плавителя по линии 5 и выводимым по линии 6.

Таблетки лития плавят при 180oC, затем расплав нагревают до 200oC и полученную дисперсию лития в масле (или в жидком парафине) подают по линии 7 на охлаждение в емкость 8, охлаждаемую хладоносителем. Охлажденную до 50-60oC дисперсию лития расслаивают, масло или парафин сливают по линии 9, промывают дисперсию лития растворителем, используемым в процессе синтеза нормального бутиллития, подаваемым по линии 10 и выводимым по линии 9 на использование по другому назначению либо на регенерацию.

Промытую дисперсию лития с размером частиц 50-300 мк передавливают растворителем, в качестве которого используют, предпочтительно, нефрас, смесь циклогексана с бензином, ароматический углеводород, по линии 11 в реактор 12 синтеза нормального бутиллития, куда предварительно по линии 13 подают определенное количество растворителя и включают мешалку. Разбавленную растворителем дисперсию лития с размером частиц 5-300 мк, подогревают до 40oC и начинают по линии 14 постепенно подавать нормальный бутил хлористый непосредственно в реактор 12 или в линию циркуляционного контура. После завязывания процесса нормальный бутил хлористый подают с массовой скоростью 0,25-2,5 ч-1 по отношению к литию. В первой стадии процесса синтеза нормального бутиллития выдерживают температуру в пределах 0-60oC, предпочтительно 40-55oC, и проводят синтез при молярном отношении нормального бутила хлористоого к литию, равном 0,65-0,85 от стехиометрически необходимого, при непрерывной циркуляции реакционной массы при помощи линии 15, насоса 16, линии 17, холодильника 18 и линии 19 (при необходимости из схемы насос 16 исключает, тогда используют передавливание аргоном, подаваемым в реактор 12 по линии 20). После завершения первой стадии синтеза раствор нормального бутиллития подают насосом 16 по линии 21 через сепаратор циклон 22, откуда непрореагировавший литий выводят по линии 23 (по линии 24) в реакторы 12 или 25 соответственно. Нормальный бутил хлористый в реактор 25 направляют по линии 26 в том же молярном отношении к литию, что и в реакторе 12 (0,65-0,85 от стехиометрически необходимого).

Введение нормального бутила хлористого в линию циркуляции продуктов реакции при температуре на 15-25oC меньшей, чем в реакторе 12, позволяет в отличие от известных способов уменьшить долю реакции взаимодействия нормального бутиллития с нормальным бутилом хлористым как за счет более низкой температуры, так и за счет более эффективного распределения в реакционном объеме. При введении циркуляционного потока в смеси с нормальным бутилом хлористым в реактор 12 происходит уменьшение концентрации нормального бутила хлористого в месте введения в зону реакции с более высокой температурой 40-55oC, что будет способствовать снижению скорости реакции взаимодействия нормального бутиллития с нормальным бутилом хлористым с образованием октана и литий хлорида. Отделенные от непрореагировавшего лития в сепараторе 22 продукты реакции из реактора 12 направляют по линии 27 во вторую стадию синтеза в реактор 28. В этот же реактор подают продукты реакции, полученные в первой стадии синтеза при взаимодействии с дополнительной порцией нормального бутила хлористого в реакторе 12 или в реакторе 25, и выводимые по линии 34 или по линии 29 насосом 30 в линию 31 и далее в линию 27 и в реактор 28. В реактор 28 вводят оставшееся количество нормального бутила хлористого по линии 32. При периодическом процессе получения нормального бутиллития используют для первой стадии синтеза только реактор 12 и синтез проводят в две ступени сначала на прямом литии, на непрореагировавшем, отделенном от продуктов реакции первой стадии в сепараторе 22 и введенном по линии 23 в реактор 12.

При непрерывном процессе синтеза непрореагировавший литий из первой стадии направляют из сепаратора 22 по линии 24 в реактор 25, в который по линии 35 подают растворитель, а полученные целевые продукты реакции - нормальный бутиллитий в углеводородном растворителе по линиям 27 и 31 подают на вторую стадию синтеза нормального бутиллития в реактор 28. Температуру во второй стадии синтеза инициатора выдерживают в пределах 65-90oC, предпочтительно 65-75oC, что позволяет повысить скорость реакции взаимодействия лития, содержащегося в решетке хлорида лития, проскочившего с продуктами реакции после сепарации в реактор 28, а также свободного мелкодисперсного лития с нормальным бутилом хлористым. В то же время введение процесса во второй стадии синтеза при умеренных температурах уменьшает долю реакции взаимодействия нормального бутиллития с нормальным бутилом хлористым.

Эту реакцию в отличие от известных способов регулируют также подачей нормального бутила хлористого по линии 32 в реактор 28, уменьшая ее при увеличении доли образования побочных продуктов.

Полученный целевой продукт нормальный бутиллитий в углеводородном растворе направляют по линии 33 на отделение от шламообразных продуктов (хлорида лития, хлорида натрия, гидрооксида лития, гидридов и непрореагировавшего лития) и далее на полимеризацию мономеров либо по другому назначению.

Пример 1 (прототип). В реактор под аргоном загружают 63 мас. ч. растворителя (фракция бензина с температурой кипения 65-100oC), 3 мас. ч. дисперсии лития с размером частиц 4-20 мк. Смесь нагревают до 50oC и при непрерывном перемешивании при частоте вращения мешалки 150 об/мин подают 11,6 мас. ч. нормального бутила хлористого в течение 4,5 ч. После этого температуру в реакторе поднимают до 75-80oC и выдерживают в течение 2 ч при перемешивании. Реакционную массу отфильтровывают от шлама и получают прозрачный раствор нормального бутиллития 59 мас. ч. с содержанием 0,008086 г/мл активного лития и 0,000282 г/мл неактивного лития. Температура реакции в первой стадии достигала 65oC, то есть изменялась в пределах 50-65oC.

Пример 2. Нормальный бутиллий получают по предлагаемому способу. В реактор под аргоном загружают 53 мас. ч. растворителя (фракция бензина с температурой кипения 65-100oC), 3 мас. ч. дисперсии лития с размером частиц 4-20 мк. Смесь нагревают до 50oC и при непрерывном перемешивании при частоте вращения мешалки 150 об/мин подают в течение 4 ч 8,6 мас. ч. нормального бутила хлористого. Продукты реакции сливают через фильтр во второй реактор, в котором выдерживают температуру 65oC, шлам возвращают в первый реактор, куда вводят еще 10 мас. ч. растворителя и 2,3 мас. ч. нормального бутила хлористого за 1 ч. Полученные продукты реакции при 50oC также подают во второй реактор, в который вводят еще 0,8 мас. ч. нормального бутила хлористого и завершают процесс при температуре 75oC через 1 ч. Реакционный продукт получают прозрачным в количестве 60 мас. ч. с содержанием 0,00825 г/мл активного лития и 0,000118 г неактивного лития на 1 мл раствора нормального бутиллития. Температура реакции в первой стадии изменялась в пределах 50-58oC.

Пример 3 (прототип). Дисперсию лития подают в реактор, вводят растворитель и нормальный бутил хлористый при температуре в реакторе 40oC. Нормальный бутил хлористый в реактор с частотой вращения мешалки 250 об/мин подают со скоростью, позволяющей выдерживать заданную температуру в реакторе, не превышающую 60oC. Отношение (молярное) лития нормального бутила хлористого превышает стехиометрическое на 9% Через 16 ч завершают первую стадию синтеза и повышают температуру в реакторе до 70 ± 5oC без подачи нормального бутила хлористого. Продолжительность термической выдержки 2 ч.

Основные показатели процесса:

Количество лития, загружаемого в реактор, кг 31,25

Количество примесей с литием, кг 0,64

Расход нормального бутила хлористого, кг 209,04

Количество примесей с нормальным бутилом хлористым, кг 4,27

в том числе:

нормального бутилового спирта 4,13

бутиленов 0,14

Количество продуктов реакции, кг

нормального бутиллития 120,0

бутоксида лития 4,46

бутана 3,25

бутиленов 0,13

октана всего, кг 18,14

в том числе за счет:

взаимодействия бутиллития с нормальным бутилом хлористым, кг 16,56

взаимодействия натрия, содержащегося в литии, с нормальным бутилом хлористым, кг 1,58

лития хлорида, кг 94,4

натрия хлорида, кг 1,63

лития, содержащегося в кристаллической решетке хлорида лития, кг 0,76

лития непрореагировавшего свободного, кг 1,43

нормального бутила хлористого непрореагировавшего, кг 1,0

Расход лития (без примесей) на 1 т 100%-ного нормального бутиллития, кг

270,3

Расход нормального бутила хлористого (без примесей) на 1 т 100%-ного нормального бутиллития, кг 1807,0

Расход нормального бутила хлористого с учетом потерь и при условии дезактивации шлама нормальным бутилом хлористым, кг/т 1987,0

Расход растворителя, кг/т 100% нормального бутиллития 7422,0

После отделения нормального бутиллития от шлама, его промывки растворителем, возвращаемым в раствор инициатора его концентрация в растворе составила 11,56 мас. Продолжительность стадии синтеза и термической выдержки нормального бутиллития составила 18 ч.

Пример 4. Нормальный раствор бутиллития получают по предлагаемому способу. Температуру синтеза инициатора в первой стадии в реакторе 12 выдерживают равной 45 ± 5oC при частоте вращения мешалки 250 об/мин и дозировке нормального бутила хлористого 0,7 от стехиометрически необходимой при непрерывной циркуляции реакционной массы через холодильник 18. Нормальный бутил хлористый после завязывания процесса синтеза сначала подают со скоростью 0,5-0,7 ч-1 по отношению к литию, затем через 3 ч со скоростью 1,3-1,5 ч-1. Через 6 ч от начала синтеза осуществляют сепарацию продуктов реакции от непрореагировавшего лития при помощи сепаратора 22. Непрореагировавший литий (со шламом) направляют снова в реактор 12, куда предварительно по линии 13 подают растворитель (можно после промывки шлама, отделенного от готового раствора инициатора), а по линии 14 вводят нормальный бутил хлористый, в том же отношении к литию. Полученный раствор нормального бутиллития по линии 27 направляют в реактор 28 на вторую стадию синтеза, куда через 3,5 ч вводят реакционную массу из реактора 12. В реакторе 28 проводят вторую стадию синтеза (термическую выдержку) при температуре 70oC в течение 2 ч после введения реакционной массы из реактора 12.

Основные показатели процесса:

Количество лития, загружаемого в реактор 12, кг 31,25

Количество примесей с литием, кг 0,64

Расход нормального бутила хлористого, кг 138,25

Количество примесей с нормальным бутилом хлористым, кг 2,82

в том числе

нормального бутилового спирта 2,73

бутиленов 0,09

Количество продуктов реакции (после первой ступени первой стадии синтеза), кг

нормального бутиллития 89,8

бутоксида лития 3,3

бутана 2,39

бутиленов 0,08

октана всего, кг 10,56

в том числе за счет

взаимодействия бутиллития с нормальным бутилом хлористым, кг 9,64

взаимодействия натрия, содержащегося в литий, с нормальным бутилом хлористым 0,92

лития хлорида, кг 62,5

натрия хлорида, кг 1,08

лития, содержащегося в кристаллической решетке хлорида лития, кг 0,5

нормального бутила хлористого непрореагировавшего, кг 0,10

Количество лития, возвращаемого в реактор 12 после сепарации, кг 10,5

Количество нормального бутила хлористого, подаваемого на завершение первой стадии синтеза, кг 59,25

Количество примесей с нормальным бутилом хлористым, кг

в том числе

нормального бутилового спирта 1,17

бутиленов 0,04

Количество продуктов реакции после второй ступени первой стадии синтеза, кг

нормального бутиллития 40,0

бутоксида лития 1,13

бутана 0,82

бутиленов 0,03

октана всего, кг 4,53

в том числе за счет

взаимодействия бутиллития с нормальным бутилом хлористым, кг 4,03

взаимодействия натрия с нормальным бутилом хлористым 0,5

лития хлорида, кг 28,25

натрия хлорида, кг 0,51

лития, содержащегося в кристаллической решетке хлорида лития, кг 0,20

лития непрореагировавшего (свободного), кг 0,75

нормального бутила хлористого непрореагировавшего, кг 0,4

Количество продуктов, направляемых на вторую стадию синтеза, кг

нормального бутиллития 129,8

бутоксида лития 4,43

бутана 3,21

бутиленов 0,11

октана 15,09

лития хлорида 90,75

натрия хлорида 1,59

лития, содержащегося в кристаллической решетке хлорида лития, кг 0,70

лития непрореагировавшего, кг 0,75

нормального бутила хлористого, кг 6,4

растворитель, кг 815,5

Продукт после термической выдержки имеет следующий состав, кг:

нормальный бутиллитий 130,6

бутоксид лития 4,43

октан 15,09

лития и натрия хлорид, кг 92,34

лития в кристаллической решетке хлорида лития, кг 0,68

литий непрореагировавший, кг 0,66

нормальный бутил хлористый, кг 0,7

растворитель, кг 815,5

После отделения шлама от раствора инициатора (инициатора осталось 127 кг) достигнуты следующие показатели, кг/т 100%-ного бутиллития:

Расход лития (без примесей) 245,0

Расход нормального бутила хлористого *) 1604,0

Расход растворителя (при концентрации бутиллития 11,56 мас.) 7495

Общая продолжительность синтеза, ч 11,5

*) Здесь и далее в примерах 5-10 величина удельного расхода нормального бутила хлористого на 1 т целевого продукта приведена без учета механических и технологических потерь и затрат на дезактивацию шлама н. бутилом хлористым. При условии проведения такой дезактивации расход нормального бутила хлористого увеличивается на 10%

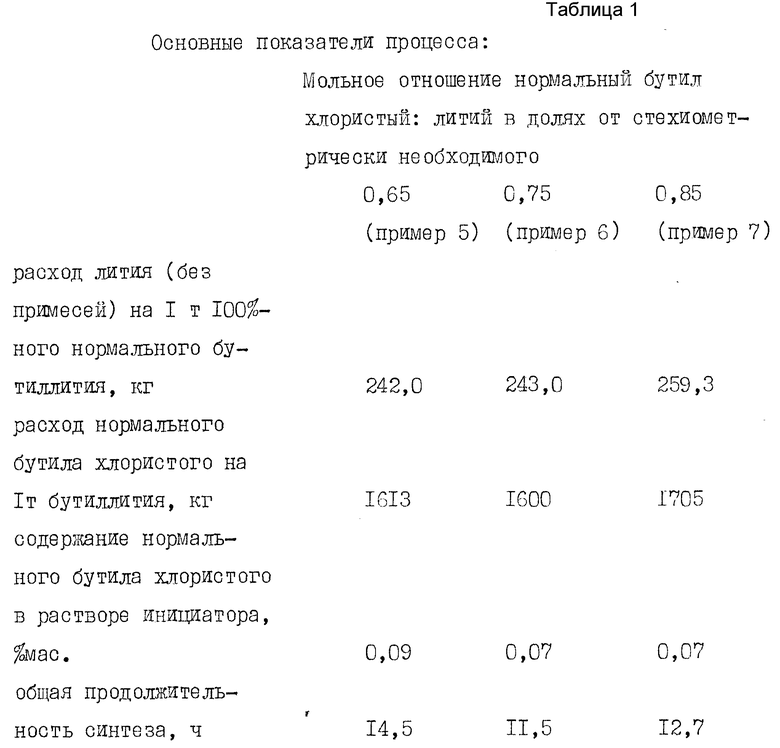

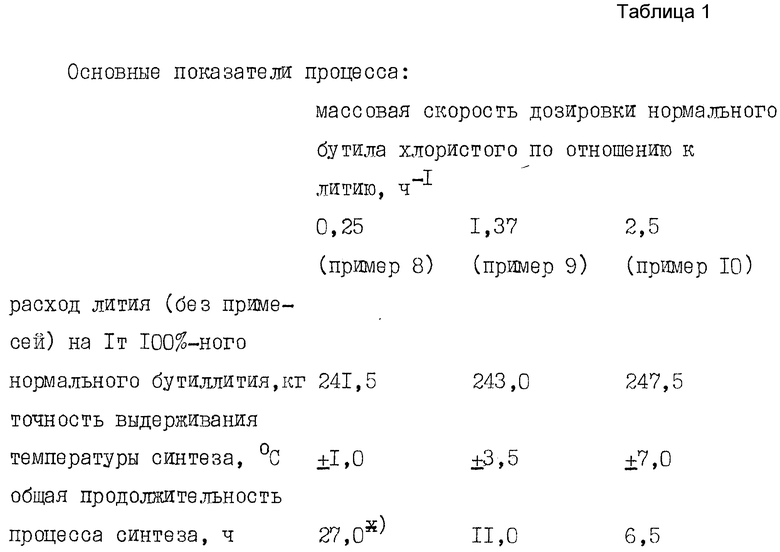

Примеры 5-7. Бутиллитий получают по предлагаемому способу при дозировке нормального бутила хлористого меньшей стехиометрически необходимой. Условия получения инициатора те же, что и в примере 4. В табл. 1 прведены основные показатели процесса по примерам 5-7.

Примеры 8-10. Бутиллитий получают по предлагаемому способу аналогично примеру 4. Нормальный бутил хлористый вводят на синтез бутиллития с различной массовой скоростью. Дозировка нормального бутила хлористого по отношению к литию составляла 0,75 от стехиометрически необходимой. В табл. 2 прведены основные показатели процесса по примерам 8-10.

Как видно из примеров, предлагаемый способ получения нормального бутиллития позволяет снизить расходы лития и нормального бутила хлористого, уменьшить выход шлама. Для сокращения продолжительности процесса в примере 8 при небольшой массовой скорости подачи нормального бутила хлористого на синтез осуществляют непрерывный процесс синтеза в реакторах 12, 25 и 28.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРИОДИЧЕСКОГО ПОЛУЧЕНИЯ БУТИЛЛИТИЯ | 1994 |

|

RU2081875C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| Способ получения алкиллития | 2019 |

|

RU2691649C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2104993C1 |

| Способ получения алкиллития | 2015 |

|

RU2655173C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 1994 |

|

RU2082723C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА АЛКИЛЛИТИЯ | 2022 |

|

RU2825388C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВУЛКАНИЗУЮЩЕГО АГЕНТА ДЛЯ КАУЧУКОВ | 1998 |

|

RU2147308C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 2007 |

|

RU2339652C1 |

Изобретение относится к получению литийорганических соединений, в частности алкиллитиевых, используемых в качестве инициаторов полимеризации мономеров в производствах каучуков и термоэластопластов. Сущность: способ, осуществляемый в две стадии в среде углеводородного растворителя взаимодействием нормального хлористого бутила с дисперсией металлического лития при 0-60 oC в первой и во второй стадии с последующей выдержкой реакционной массы при (65-90 oC), основан на синтезе нормального бутиллития в первой стадии при молярном отношении нормальный хлористый бутил : литий, равном 0,65-0,85 от стехиометрически необходимого, полученные продукты реакции подвергают сепарации, непрореагировавший литий подают вновь на синтез при том же соотношении компонентов, отделенный при сепарации раствор полученного бутиллития направляют на вторую стадию, которую завершают после добавления второй части раствора бутиллития и оставшегося количества нормального бутила хлористого, причем синтез в первой стадии осуществляют при непрерывной циркуляции реакционной массы через холодильник и нормальный бутил хлористый дозируют по отношению к литию с массовой скоростью 0,25-2,5 ч-1 и вводят предпочтительно в точку с наименьшей температурой. 2 з. п. ф-лы, 1 ил.

| Патент США N 3122592, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| 0 |

|

SU370874A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-11-10—Публикация

1994-07-04—Подача