Изобретение относится к области получения высокооктановых антидетонационных добавок к моторному топливу и триметилкарбинола, используемого для получения, например, изобутилена и может быть применено в нефтехимической промышленности.

Известен способ получения метил-трет-бутилового эфира взаимодействием изобутилена, содержащегося в изобутиленсодержащей фракции C4, с метанолом в присутствии сульфированных стиролдивинилбензольных смол в реакционно-ректификационном аппарате при молярном отношении метанола к изобутилену, равном 1,0-1,02. Выход метил-трет-бутилового эфира достигает 94,8-94,4%, а содержание димеров изобутилена в готовом продукте составляет 2,37-2,67 мас.% /пат. СССР N 1223839, кл. C 07 C 43/04.

Недостатком указанного способа является завершенный выход димеров изобутилена, так как при более высоком молярном отношении метанола к изобутилену содержание метанола в готовом продукте резко возрастает, что потребует дополнительной ректификации метил-трет-бутилового эфира от метанола.

Известен также способ получения метил-трет-бутилового эфира путем совместного получения триметилкарбинола и метил-трет-бутилового эфира, образующихся при взаимодействии изобутилена, содержащегося во фракции углеводородов C4, с водой и метанолом, причем непрореагировавший метанол отделяют водной отмывкой отработанной фракции C4 и отмывную метанолсодержащую воду возвращают в виде рецикла в реакционную зону. Метил-трет-бутиловый эфир отделяют от триметилкарбинола ректификацией /Выложенная заявка ФРГ N 3511399/.

Недостатком указанного способа является высокий удельный расход тепловой энергии, связанный с использованием в качестве сырья трех компонентов: изобутилена, воды и метанола, хотя способ располагает возможностью получения двух продуктов - метил-трет-бутилового эфира и триметилкарбинола с любым соотношением их выходов.

Наиболее близким по своей технической сущности к заявляемому способу получения метил-трет-бутилового эфира является способ получения путем взаимодействия изобутиленсодержащей фракции углеводородов и метанола с отношением изобутилена к метанолу, равном 0,9-1,5 моль на 1 моль метанола, проводимого в реакционной зоне на кислотной ионообменной смоле при температуре 20-70oC и давлении, необходимом для создания жидкой фазы, с последующим разделением реакционной смеси в дистилляционной колонне с отгонкой верхнего продукта, являющегося смесью фракции C4 и метанола и отмывкой его от метанола водой, и отбором нижнего продукта - метил-трет-бутилового эфира, причем промывную воду, содержащую метанол, обрабатывают исходной смесью углеводородов, содержащих фракцию C4, затем подаваемой на взаимодействие с метанолом в реакционную зону [пат. США N 4665237, заявл. 5.06.86]

Недостатком этого способа является необходимость отмывки отгоняемой непрореагировавшей фракции углеводородов от метанола и потребность концентрирования метанола в воде после удаления части метанола, содержащейся в воде, выводимой после промывки углеводородов C4 от метанола, путем контакта с исходной фракцией C4 в колонне, содержащей перфорированные пластинчатые тарелки. Содержание метанола в воде после такой ее обработки исходной фракцией C4 составляет 2,6%, тогда как большая часть извлеченного непрореагировавшего метанола (около 80%) возвращается на синтез эфира.

Кроме того, недостатком этого способа является также большой выход, содержащий маленькие количества метанола (2,6%) и требующий энергоемкой переработки.

Предлагаемый способ получения метил-трет-бутилового эфира взаимодействием изобутилена, содержащегося во фракции C4, с метанолом в присутствии сульфокатионита в H-форме, проводимым при температуре 20-100oC при непрерывном отводе теплоты реакции основан на использовании в качестве метанола концентрированных водных растворов метанола, содержащих 5-10% мас. воды, например метанола-сырца, содержащего диметиловый эфир в количестве 0,05-0,15% мас. , причем изобутиленсодержащую фракцию подают дробно в несколько зон реакции и в качестве готового продукта отбирают метил-трет-бутиловый эфир, его смесь с триметилкарбинолом или оба продукта выделяют раздельно. C4 подают дробно и в качестве готового продукта отбирают метил-трет-бутиловый эфир, его смесь с триметилкарбинолом или оба продукта выделяют раздельно.

В отличие от известного способа использование концентрированных водных растворов метанола для взаимодействия с изобутиленом позволяет исключить стадию отгонки метанола от воды, значительно сократив расход водяного пара на ректификацию. Это особенно важно при использовании в качестве сырья метанола-сырца, так как получение метанола-ректификата из сырца требует дополнительных затрат теплоты в количестве не менее 1,0 Гкал/т метанола.

Кроме того, ведение процесса синтеза эфира и триметилкарбинола при температуре 100-20oC приводит к тому, что еще в начальной стадии процесса за счет расходования изобутилена в реакции образования триметилкарбинола молярное отношение метанола к изобутилену увеличивается и выход димеров изобутилена очень мал. Использование небольших количеств воды в синтезе эфира смягчает процесс и уменьшает выход тяжелокипящих высших спиртов и димеров изобутилена.

Заметим также, что использование концентрированных водных растворов метанола в качестве сырья для синтеза эфира предполагает не только расширение сырьевой базы, но и применение некоторых компонентов, например эфиров и высших спиртов, содержащихся в метаноле-сырце, в качестве антидетонационных добавок для моторных топлив. Введение же малых количеств воды с водным концентрированным раствором метанола в отличие от известных способов с использованием в качестве рецикла отмывной метанолсодержащей воды, выводимой со стадии отмывки отработанной фракции C4, позволяет повысить эффективность энергоиспользования за счет получения в качестве готового продукта смеси эфира триметилкарбинола, с небольшим содержанием последнего. Обычно метанол-сырец, полученный как из природного газа, так и из синтез-газа (оксида углерода и водорода) содержит от 6 до 10% мас. воды.

В отличие от известных способов применение в качестве одного из компонентов синтеза эфира концентрированных водных растворов метанола, содержащих 5-10% мас. воды и 0,05-0,15% мас. диметилового эфира, позволяет снизить энергозатраты не менее чем на 0,5 Гкал/т получаемого метил-трет-бутилового эфира, соответствующего всем требованиям к продукту отправляемому на экспорт.

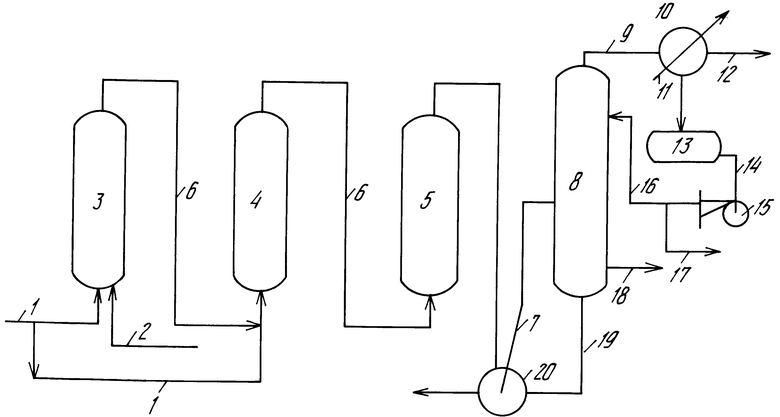

Способ получения метил-трет-бутилового эфира осуществляют по схеме, приведенной на чертеже.

Схема содержит: 1, 2 - линии подачи изобутиленсодержащей фракции C4-углеводородов на синтез метил-трет-бутилового эфира, 3, 4, 5 - реакторы для синтеза эфира из бутилена и метанола, 6 - линия перетока реакционной смеси из реактора в реактор, 7 - линия подачи реакционной смеси в ректификационную колонну 8, 8 - ректификационная колонна, 9 - линия вывода непрореагировавшей фракции C4, 10 - дефлегматор, 11 - линия подачи промышленной воды, 12 - линия вывода несконденсировавшейся части углеводородов, в частности диметилового эфира, 13 - сборник углеводородного конденсата, 14 - линия подачи конденсата на всас насоса, 15 - насос для подачи флегмы и вывода дистиллята, 16 - линия подачи флегмы на колонну 8, 17 - линия вывода дистиллята - обработанной фракции углеводородов C4, 18 - линия вывода целевого продукта - метил-трет-бутилового эфира, 19 - линия вывода триметилкарбинола (или его смеси с эфиром), 20 - теплообменник для охлаждения кубового продукта колонны 8 и нагрева реакционной смеси, подаваемой по линии 7 в колонну 8.

Способ синтеза метил-трет-бутилового эфира из изобутилена и метанола осуществляют следующим образом.

Изобутиленсодержащую фракцию по линии 1 совместно с концентрированным водным раствором метанола, вводимым по линии 2, подают в реактор 3. Концентрированный водный раствор метанола содержит от 5 до 10% мас. воды, предпочтительно используют метанол-сырец, содержащий от 0,05 до 0,15% мас. диметилового эфира.

Процесс синтеза метил-трет-бутилового эфира и триметилкарбинола в реакторе 3 проводят при общем молярном соотношении метанол : изобутилен, равном 0,90-0,99 : 1,0 с подачей 85-95% общего количества фракции C4. Давление в реакторе выдерживают в пределах 1,5-2,0 МПа.

В реактор 3 загружают катализатор КУ-2ФПП (носителем катионита является полипропилен), а в реакторы 4 и 5 загружают катализатор КУ-23.

Реакторы представляют собой кожухотрубный аппарат, охлаждаемый промышленной водой (на схеме не показано). В реакторе 3 при температуре 60-100oC в основном протекает реакция образования как триметилкарбинола, так и метил-трет-бутилового эфира. Полученную реакционную смесь, подаваемую по линии 6, смешивают с оставшимся количеством фракции C4, вводимым также по линии 1. В реакторах 4 и 5 температуру процесса выдерживают в пределах 80-20oC, снижая ее по ходу процесса синтеза. Реакционную смесь, выводимую из реакторов, по линии 7 подают в ректификационную колонну 8 на разделение. Легкокипящую фракцию углеводородов - фракцию C4 и диметиловый эфир - по линии 9 подают в дефлегматор 10, охлаждаемый промышленной водой, вводимой по линии 11. Несконденсировавшуюся часть (диметиловый эфир, инертный газ) направляют по линии 12 на дальнейшую переработку, а углеводородный конденсат - фракцию C4 - собирают в емкости 13, откуда по линии 14 насосом 15 направляют в виде флегмы по линии 16 в колонну 8 и по линии 17 отбирают в виде возвратной (отработанной) фракции C4. Метил-трет-бутиловый эфир по линии 18, а триметилкарбинол по линии 19 через теплообменник 20 направляют на склад в виде готового продукта (при необходимости триметилкарбинол и метил-трет-бутиловый эфир в виде смеси в качестве товарного продукта также выводят по линии 19).

Получение метил-трет-бутилового эфира с применением в качестве сырья концентрированного водного раствора метанола или метанола-сырца позволяет существенно снизить энергозатраты на ректификацию с целью получения метанола-ректификата, причем использование на первой стадии синтеза эфира катализатора КУ-2ФПП способствует, в первую очередь, связыванию воды с получением практически безводной реакционной массы, содержащей смесь метанола, изобутилена, метил-трет-бутилового эфира, триметилкарбинола и C4-углеводородов, в которой молярное соотношение метанол : изобутилен существенно увеличивается. И это происходит не только за счет дробной подачи фракции-C4, но и за счет реакции образования триметилкарбинола. В первой стадии за счет реакции образования триметилкарбинола выход димеров изобутилена, особенно при большом избытке метанола, будет очень незначительным. Во второй стадии, проводимой в двух реакторах (реакторы 4 и 5) на катализаторе КУ-23, будет уже осуществляться целевой процесс - процесс образования основной части метил-трет-бутилового эфира, причем проводится он при низких температурах, что способствует снижению выхода димеров изобутилена и увеличению селективности процесса.

Использование метанола-сырца для синтеза метил-трет-бутилового эфира с содержанием 0,05-0,15% диметилового эфира предполагает полный вывод последнего на стадии ректификации целевого продукта с получением относительно чистой отработанной фракции углеводородов C4. При больших количествах диметилового эфира (более 0,15%) в метаноле-сырце потребуется водная отмывка отработанной фракции углеводородов C4 от диметилового эфира, особенно при использовании в качестве сырья изобутан-изобутиленовой фракции.

Для исключения стадии отмывки отработанной фракции C4 используется метанол-сырец, полученный на катализаторе CHM-1 при давлении 5 МПа, или метанол-сырец, отбираемый после отгонки части диметилового эфира (после обезэфиривания).

Предлагаемый способ иллюстрируют следующие примеры.

Пример 1 (по способу описанному в пат. N 2029753).

По известному способу метил-трет-бутиловый эфир синтезируют из метанола-ректификата и изобутиленсодержащей фракции C4 (с концентрацией 14% изобутилена) в двух последовательно соединенных реакторах диаметром 20 мм, снабженных рубашкой. Между реакторами установлен также теплообменник. В каждый из реакторов загружен катализатор КУ-23 в H-форме, в первый 0,5 л, во второй 4,2 л (ГОСТ 20298-74). Метанол-ректификат соответствовал ГОСТ 2222-78 (высшему сорту). Фракция углеводородов C4 вводилась двумя потоками, в первый реактор подавали 95% от общего количества фракции C4, оставшиеся 5% подали во второй реактор. Молярное отношение метанола к изобутилену 0,99. Температуру в реакторах выдерживали: в первом 100oC, во втором 25oC. Объемную скорость подачи исходной смеси в 1-й реактор выдерживали равной 40 ч-1, во второй - 5 ч-1. Давление в реакционной зоне 2 МПа. В первый реактор подали 1,167 л/ч метанола и 18,833 л/ч фракции C4. Во второй реактор ввели дополнительно 1 л/ч фракции C4. Полученную реакционную массу подавали в ректификационную колонну, где при давлении 0,5 МПа (на 50 тарелках и флегмовом числе 3) отгоняли отработанную фракцию углеводородов C4, содержащую, % мас.:

Изобутилен - 0,66

Метанол - 0,10

Изобутан - Остальное

Кубовой продукт содержал, % мас.:

Метил-трет-бутилового эфира - 98,9

Димеры изобутилена - 0,01

Триметилкарбинол - 0,8

Углеводороды C4 - 0,2

Метанол - 0,09

Производительность катализатора составила 0,52 кг метил-трет-бутилового эфира с 1 л катализатора в час. Общая загрузка катализатора 4,7 л (0,5 л в первый и 4,2 л во второй реакторы).

Пример 2 (прототип).

По известному способу метил-трет-бутиловый эфир синтезируют из метанола-ректификата и изобутиленсодержащей фракции, содержащей растворимую в ней воду, в реакционной зоне с последующей перегонкой продуктов реакции в дистилляционной колонне.

В реактор, содержащий 15 л кислотной ионообменной смолы, подают 10 кг/ч смеси C4 (состав, %: изобутилен - 37, бутилен - 18,5, н.бутан - 20,5; изобутан - 23; бутадиен - 1,3 - 0,5, другие углеводороды - 0,5) и 2,1 кг/ч метанола.

Синтез проводят при 50oC и давлении 20 ат.

Получают продукты реакции, %:

C4 - 53,2

Mетил-трет-бутиловый эфир - 45,1

Mетанол - 0,85

Диметиловый эфир - 0,1

Диизобутилен - 0,45

Остальное - 0,30

Указанную смесь перегоняют в колонне с 24 теоретическими тарелками при температуре в верхней части 48oC и давлении 4,5 ат. Флегмовое число 0,5. Получают продукт:

кубовый продукт: метил-трет-бутиловый эфир 5,6 кг/ч (с содержанием метанола 0,3%)

верхний продукт: фракция непрореагировавших углеводородов C4 6,5 кг/ч (с содержанием метанола 1,3% и диметилового эфира).

Верхний продукт - фракцию C4 обрабатывают водой в количестве 0,6 кг/ч в перфорированных пластинах экстракционной колонны с 4 теоретическими тарелками при температуре 40oC и давлении 8 ат с образованием 0,68 кг/ч метанол-водной смеси, содержащей 0,08 кг/ч метанола. Эту смесь контактируют исходной смесью углеводородов C4, подаваемой в количестве 10 кг/ч (на синтез эфира) в экстракционной колонне с перфорированными тарелками (10 теоретических тарелок) при 40oC и давлении 8 ат. При этом 64 г/ч метанола уносится из воды фракцией углеводородов C4. Содержание метанола в воде 2,6%, степень извлечения метанола 80%. Производительность катализатора составила 0,373 кг метил-трет-бутилового эфира с 1 л катализатора в час.

Пример 3. Метил-трет-бутиловый эфир получают по предлагаемому способу. В качестве сырья используют фракцию C4, содержащую 14% мас. изобутилена, и метанол-сырец следующего состава, % мас.:

Диметиловый эфир - 0,13

Метанол - 84,77 - 98,77

Высшие спирты - 0,10

Вода - 1,0 - 15,0

При этом в первый резонатор было загружено 0,5 л катализатора КУ-2ФПП, во второй и в третий - по 2,1 л катализатора КУ-23. Реакторы охлаждались промышленной водой, подаваемой в рубашки. Температура процесса изменялась от 100 до 20oC, давление в первом реакторе составило 2,0 МПа. Фракцию углеводородов C4 подавали в первый реактор и во второй. Реакционную массу подавали на ту же колонну, что и в примере 1.

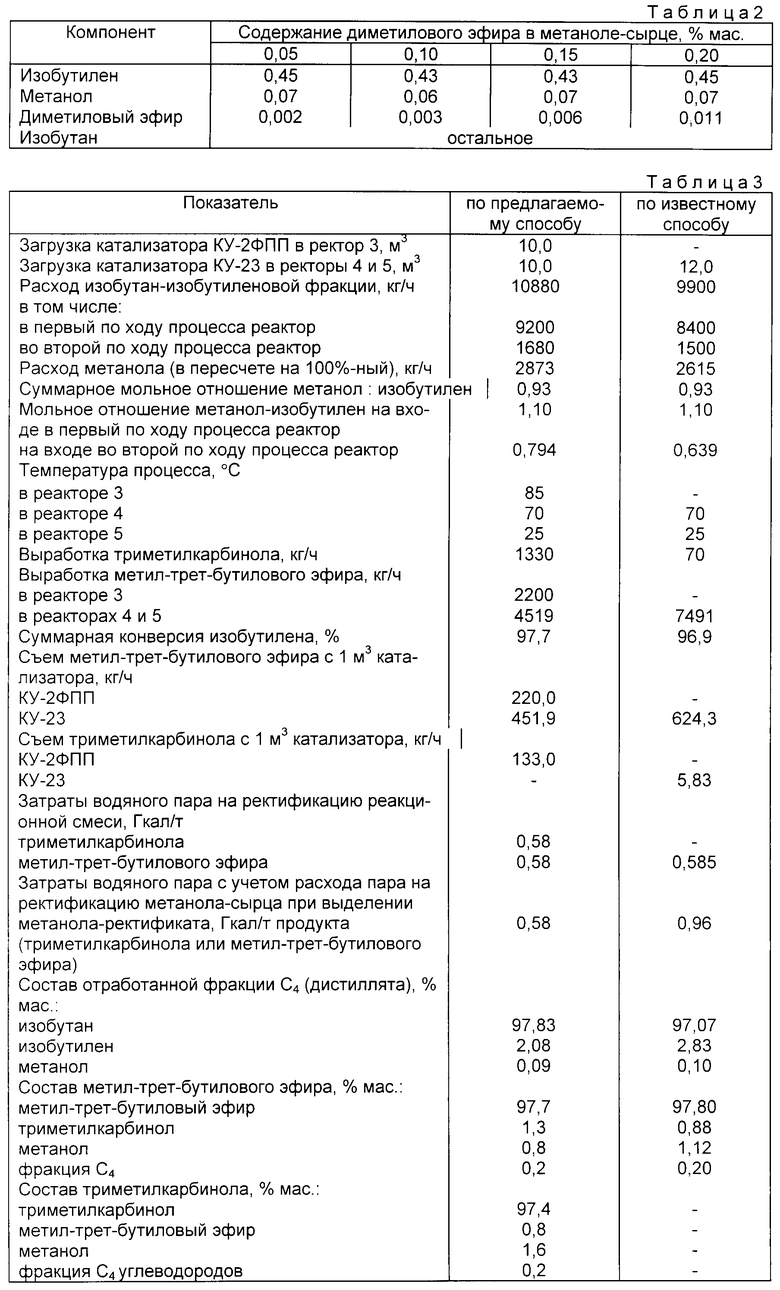

Основные параметры процесса приведены в табл. 1.

Флегмовое число в колонне ректификации выдерживалось на уровне 3,0 - 3,5. Качество метил-трет-бутилового эфира соответствовало требованиям.

Как видно из примера, использование метанола с содержанием 5 - 10% мас воды позволяет снизить суммарный расход пара на (0,39 - 0,42) Гкал/т метил-трет-бутилового эфира. Использование метанола с большим содержанием воды приводит к снижению активности катализатора КУ-23, в отработанной фракции C4 возрастает содержание метанола, что требует ее отмывки, а также способствует увеличению содержания триметилкарбинола в эфире.

Пример 4. Условия синтеза метил-трет-бутилового эфира те же, что и в примере 2. Состав метанола-сырца изменялся из-за колебаний содержания диметилового эфира в пределах от 0,05 до 0,25% мас. Выработка метил-трет-бутилового эфира составляла 2,53 - 2,55 кг/ч. Содержание воды в метаноле-сырце составляло 8,2% мас. В качестве продукта отбирали смесь эфира с триметилкарбинолом.

Состав отработанной фракции C4 (дистиллята колонны ректификации) приведен в табл. 2

Как видно из примера, увеличение содержания диметилового эфира в метаноле-сырце более 0,15% мас. приводит к ухудшению качества отработанной фракции C4 по содержанию диметилового эфира (более 0,01%), что снижает скорость процессов дегидрирования при использовании этих фракций и потребует отмывки отработанной фракции водой. Выработано всего 2,94 - 3,0 кг/ч смеси метил-трет-бутилового эфира и триметилкарбинола, содержащей 12% триметилкарбинола и 87% эфира.

Пример 5. Синтез метил-трет-бутилового эфира проводят по предлагаемому способу путем взаимодействия изобутан-изобутиленовой фракции, содержащей 49,7% мас. изобутилена и концентрированного водного раствора метанола, содержащего 90% мас. метанола, и полученной при ректификации метанолсодержащей воды, выводимой со стадии отмывки полимера после разрушения катализатора полимеризации изопрена стоппером-метанолом, а также по известному способу путем взаимодействия указанной изобутан-изобутиленовой фракции с метанолом-ректификатом (ГОСТ 2222-78).

В первом случае синтез проводился сначала на катализаторе КУ-2ФПП, загруженном в реактор 3, затем на катализаторе КУ-23, загруженном в реакторы 4 и 5. Во втором случае, в известном способе, синтез эфира осуществляли только на катализаторе КУ-23, загруженном в два последовательно соединенные реакторы. Изобутан-изобутиленовую фракцию подавали в предлагаемом и в известном способах дробно, в первый и второй реакторы.

Выделение целевых продуктов проводили в колонне 8, содержащей 70 тарелок при флегмовом числе, равном 3,5.

Основные показатели процесса приведены в табл. 3.

Как видно из примеров, использование предлагаемого способа позволяет снизить затраты теплоты на (0,38 - 0,42) Гкал/т метил-трет-бутилового эфира, расширить сырьевую базу и получить высококачественный продукт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2003 |

|

RU2248344C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2002 |

|

RU2214388C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА ПОЛИМЕРИЗАЦИОННОЙ ЧИСТОТЫ | 2007 |

|

RU2338735C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2030383C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| Способ получения метил-третобутилового эфира | 1976 |

|

SU918290A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА И C-C-АЛКИЛ ТРЕТ.БУТИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2114096C1 |

Изобретение относится к области получения высокооктановых антидетонационных добавок к моторному топливу и триметилкарбинола, используемого для получения, например, изобутилена и может быть применено в нефтехимической промышленности. Предлагаемый способ получения метил-трет-бутилового эфира основан на взаимодействии изобутилена изобутиленсодержащих фракций с метанолом, представляющим собой концентрированный водный раствор метанола, содержащий 5-10 мас.% воды, на сульфокатионите в H-форме при параллельной подаче фракции и температуре 20-100oC в нескольких реакторах трубчатого или реакционно-ректификационного типа. В качестве концентрированных водных растворов метанола могут использовать метанол-сырец, содержащий 0,05-0,15 мас.% диметилового эфира. 2 з.п. ф-лы, 3 табл., 1 ил.

| Патент США N 4665237, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-02-20—Публикация

1992-12-07—Подача