Изобретение относится к термической поверхностной обработке чугуна и стали, в частности к методам упрочнения с помощью электрической дуги, и может быть использовано в машиностроении для повышения износостойкости деталей машин и различного режущего инструмента.

Известен способ поверхностной закалки изделий, включающий закалку путем перемещения по поверхности изделия плазменной дуги прямого действия, возбуждаемой между электродом и изделием, при этом плазменную закалку выполняют на обратной полярности, когда электрод является анодом, а изделие - катодом (см. патент РФ №2313581, кл. С21D 1/09, 2005 г.).

Недостатком известного способа является то, что дуга получается непостоянной во времени и подвержена затуханию (блуждание дуги) из-за магнитного дутья, а так же сниженный ввод тепла в изделие и повышенный в электрод из-за несимметричности выделения энергии на катоде и аноде.

Известен способ упрочнения поверхности стальных изделий, включающий нагрев электрической дугой обратной полярности, зажигаемой между графитовым электродом и поверхностью изделия, при относительном перемещении дуги и изделия, электрическую дугу сжимают струей инертного газа до значения плотности мощности 103 Вт/см2(см патент РФ №2252266, кл. С21С 8/52, 2002 г.).

Недостатками данного способа являются то, что обрабатываемую поверхность невозможно получить без оплавления из-за большой плотности мощности дуги и узкой площади поверхности пятна нагрева из-за обжатия столба дуги и невозможно регулировать дугу в процессе закалки

Техническим результатом изобретения является то, что имеется возможность повысить твердость поверхности изделия по ее площади независимо от состава металла на обрабатываемой поверхности и упростить конструкцию аппаратного оборудования для осуществления закалки.

Для достижения технического результата способ упрочнения поверхности стальных изделий включает нагрев изделия электрической дугой переменного тока, зажигаемой между неплавящимся электродом и поверхностью изделия при относительном перемещении дуги по поверхности изделия, и регулирование тепловложения дуги, при этом нагрев ведут дугой переменного тока с прямоугольной формой импульсов, а тепловложение дуги осуществляют изменением силы тока или частоты тока в положительной и отрицательной полуволнах тока с изменением их продолжительности.

Предлагаемый способ поясняется рисунками.

На рис.1 - изображена схема обработки изделия по данному способу.

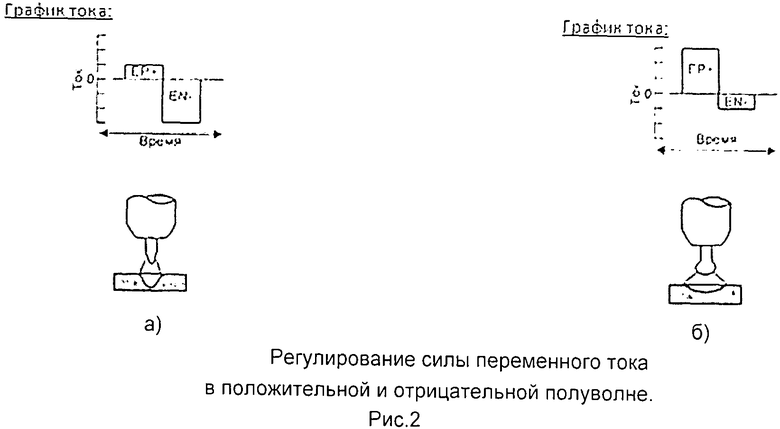

На рис.2 - изображена схема изменения дуги при изменении силы тока в положительной и отрицательной полуволне.

На рис.3 - изображена схема изменения дуги в положительной и отрицательной полуволне при изменением частоты полупериодов.

На рис.4 - изображена схема изменения дуги в положительной и отрицательной полуволне при изменением продолжительности полупериодов.

Предлагаемый способ осуществляется следующим образом. К горелке 1 и изделию 2 подводится электрический ток. В горелке 1 закреплен неплавящийся электрод 3, между которым и поверхностью изделия 2 образуется электрическая дуга 4. Дуга 4 образуется под воздействием переменного тока, с помощью которой на изделии 2 образуется закаленный слой 5.

На электроде 3 зажигается дуга 4, которая меняет силу и длину горения, равную частоте изменения полярности, которая не влияет на затухание самой дуги до тех пор, пока к электроду 3 подведен электрический ток. Зажженная дуга 4 и поверхность изделия 2 постоянно перемещаются во встречном направлении с определенной скоростью. Это достигается за счет устройства, которое регулирует температуру нагрева поверхности до температура плавления материала изделия. В зависимости от состава материала изделия имеется возможность регулировки дуги и ее интенсивность тепловыделения за счет различных параметров тока.

Практическое использование предлагаемого способа производилось на образце из стали 45 диаметром 58 мм и длиной 200 мм. Закалка поверхности изделия производилась на автоматической установке со скоростью 45 м/час при базовой силе тока 160 А и длине дуги 12 мм. Закалка производилась как сплошным, так и несплошным нанесением закалочных дорожек. Было установлено, что при использовании переменного тока глубина закаленного слоя 5 на изделии 2 является величиной постоянной, а с помощью регулировки согласно заявленным параметрам можно получать максимальную глубину слоя 5 и увеличить производительность за счет возможности несимметричного выделения энергии на электроде и поверхности изделия.

Так, при регулировке силы переменного тока в положительной и отрицательной полуволне позволяет оптимизировать скорость закалки таким образом, чтобы получить максимальную скорость процесса с наибольшей глубиной закаленного слоя без оплавления поверхности, это связанно с несимметричностью выделения энергии на катоде и аноде.

При увеличении тока прямой полярности увеличивается ввод тепла в изделие, что позволяет увеличить скорость проведения закалки без уменьшения глубины закаленного слоя. При увеличении тока обратной полярности увеличивается площадь пятна нагрева за счет рассеивания тепла дуги на большой площади изделия, что приводит к уменьшению глубины закаленного слоя и снижению скорости закалки.

Изменение частоты переменного тока позволяет регулировать конус дуги, а следовательно, и площадь пятна нагрева. Снижение частоты увеличивает площадь пятна нагрева и тепловложение. С увеличением частоты конус дуги становится более узким нагрев, становится более концентрированным.

Регулирование продолжительности отрицательной и положительной полуволн позволяет регулировать площадь пятна нагрева и глубину закалки. При увеличении времени закалки на прямой полярности происходит уменьшение площади пятна нагрева и увеличение глубины закаленного слоя. При увеличении времени закалки на обратной полярности площадь пятна нагрева увеличивается, а глубина закалки уменьшается.

Использование предлагаемого способа закалки поверхности стальных и чугунных изделий позволяет производить закалку поверхности переменным током с прямоугольной формой импульсов, производить регулировку мощности дуги и площади пятна нагрева не только за счет изменения силы тока и расстояния между электродом и изделием, но и за счет дополнительного регулирования трех основных параметров:

1. регулирование силы переменного тока в положительной и отрицательной полуволне,

2. регулирование частоты переменного тока,

3. регулирование продолжительности отрицательной и положительной полуволны.

Данное техническое решение за счет регулировки отдельно или в комбинации длительности положительной и отрицательной полуволн, частоты, величины тока как в отрицательной, так и в положительной полуволне, позволяет в каждом конкретном случае в зависимости от изделия получить желаемую глубину закаленного слоя с нужной шириной закаленной полосы при максимальной производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2735698C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2009 |

|

RU2398892C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2092580C1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| УСТРОЙСТВО ПЛАЗМЕННОЙ ЗАКАЛКИ ДЕТАЛЕЙ ИЗ СТАЛИ И ЧУГУНА В АВТОМАТИЧЕСКОМ И РУЧНОМ РЕЖИМЕ | 2008 |

|

RU2379358C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛЕЗВИЙ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ ОРУДИЙ | 2010 |

|

RU2420601C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2252266C2 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ ЗАКАЛИВАЮЩИХСЯ СПЛАВОВ | 2010 |

|

RU2431684C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2563572C1 |

Изобретение относится к термической поверхностной обработке чугуна и стали, в частности к методам упрочнения с помощью электрической дуги. Для повышения износостойкости деталей машин и различного режущего инструмента осуществляют нагрев изделия электрической дугой переменного тока с прямоугольной формой импульсов, при этом регулируют тепловложение дуги путем изменения силы или частоты тока в положительной и отрицательной полуволнах тока с изменением их продолжительности, что позволяет в каждом конкретном случае в зависимости от изделия получить желаемую глубину закаленного слоя с нужной шириной закаленной полосы при максимальной производительности. 4 ил.

Способ упрочнения поверхности стальных изделий, включающий нагрев электрической дугой переменного тока, зажигаемой между неплавящимся электродом и поверхностью изделия при относительном перемещении дуги по поверхности изделия, и регулирование тепловложения дуги, отличающийся тем, что нагрев ведут дугой переменного тока с прямоугольной формой импульсов, причем регулирование тепловложения дуги осуществляют изменением силы или частоты тока в положительной и отрицательной полуволнах тока с изменением их продолжительности.

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ ЗАКАЛИВАЕМЫХ МАТЕРИАЛОВ | 1996 |

|

RU2136765C1 |

| Способ гидрогенизации непредельных органических соединений, нитросоединений и фенолов, а также дегидрогенизации гидрированных фенолов | 1927 |

|

SU13214A1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| Ареометр-реле | 1948 |

|

SU74922A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2374332C1 |

| US 6222152 B1, 24.04.2001 | |||

| JP 61261424 A, 19.11.1986 | |||

Авторы

Даты

2014-12-27—Публикация

2012-08-07—Подача