Изобретение относится к металлургии, а именно к высокохромистым чугунам, используемым для изготовления валков чистовых клетей сорто- и листопрокатных станов, и может быть использовано в машиностроении.

Известен чугун для отливки двухслойных прокатных валков, который содержит, мас.

Углерод 2,8.3,5

Кремний 0,6.1,5

Марганец 0,6.1,5

Хром 10.14

Медь 2,5.3,5

Никель 0,6.1,0

Железо Остальное

Степень эвтектичности такого чугуна составляет 0,78.1,11, а отношение содержания хрома к меди равно 2,9.4,0 (см. заявку N 4852518/02/080173, кл. C 22 C 38/36, 1991).

Чугун характеризуется достаточно высокой прочностью на изгиб (830.903 МПа) и сжатие (2200.2756 МПа), которые достигаются при одновременном улучшении его обрабатываемости (12,3•10-2.15•10-2 мм/об.), снижении расхода легирующих элементов.

Основной недостаток этого чугуна высокий уровень остаточных литейных напряжений, возникающий при кристаллизации заготовки валка (130.150 МПа) и низкая теплопроводность (22.24,5 Вт/(м•K)). Это не позволяет широко использовать известный чугун для изготовления валков чистовых клетей современных высокопроизводительных станов, так как возникающие в процессе эксплуатации динамические нагрузки приводят к преждевременным поломкам валков, несмотря на повышенную прочность его материала.

Известен также чугун для отливки двухслойных прокатных валков, имеющий следующий состав, мас.

Углерод 2,5.3,2

Кремний 0,3.1,0

Марганец 0,6.2,0

Хром 19,0.21,0

Медь 4,0.5,0

Никель 0,6.1,0

Железо Остальное

При этом отношение углерода и хрома определяется по зависимости C + 0,04Cr 3,3.4,0 (см. заявку N 4869652/02/0980082, кл. C 22 C 38/36, 1991).

Чугун имеет аустенитную матрицу с равномерно распределенными специальными карбидами хрома типа (CrFe)7C3, что обеспечивает достижение высоких прочности на изгиб (1020.1098 МПа) и сжатие (2423.2462 МПа), твердости (69.71 HSD), обрабатываемости 12•10-2.15•10-2 мм/об. при снижении теплоемкости до 632.634 Дж/кг•oC.

Основной недостаток этого чугуна также низкая теплопроводность (24,5. 25,0 Вт/(м•K)), являющаяся причиной перегрева поверхностного слоя валка до температуры более 500oC. Перегрев сопровождается интенсивным распадом аустенитной матрицы, увеличением объема чугуна и ростом структурных напряжений. Перечисленные структурные изменения приводят к возникновению трещин разгара и выкрашиванию материала рабочего слоя валка в процессе его эксплуатации.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа "износостойкий чугун" (см. авторское свидетельство N 865952 кл. C 22 C 37/06, 1981) химического состава, мас.

Углерод 2,6.3,0

Кремний 0,2.0,7

Марганец 4,5.5,2

Хром 11.18

Ванадий 0,15.0,45

Барий 0,03.0,10

Кальций 0,006.0,04

Железо Остальное

Чугун характеризуется повышенной теплопроводностью, уровень которой достигается при одновременном снижении коэффициента линейного расширения, что расширяет область его применения.

К существенным недостаткам прототипа следует отнести недостаточно высокую прочность при изгибе (750.850 МПа) и высокий уровень остаточных литейных напряжений (100.240 МПа). Это не позволяет использовать известный материал при изготовлении таких массивных отливок как прокатные валки. Кроме этого, достигнутый уровень теплопроводности (27,2.28,0 Вт/(м•K)) также не отвечает требованиям эксплуатации, предъявляемым к материалу прокатных валков.

Целью изобретения является повышение предела прочности при изгибе, теплопроводности и снижение уровня остаточных литейных напряжений.

Поставленная цель достигается тем, что чугун дополнительно содержит никель и медь при следующем соотношении компонентов, мас.

Углерод 2,4.3,5

Кремний 0,3.2,5

Марганец 0,5.2,0

Хром 11,0.24,0

Барий 0,03.0,10

Никель 0,6.2,5

Медь 0,3.4,5

Железо Остальное

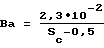

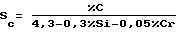

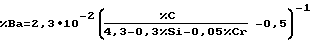

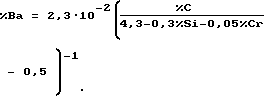

При этом содержание бария определяется по зависимости ,

,

где Ba содержание бария, мас.

Sc степень эвтектичности.

Высокий уровень предела прочности при изгибе в сочетании с повышенной теплопроводностью предлагаемого высокохромистого чугуна, содержащего 2,4. 3,5% углерода, 0,3.2,5% кремния, 0,5.2,0% марганца и 11,0.24,0% хрома возможен при дополнительном легировании 0,6.2,5% никеля и 0,3.4,5% меди.

Повышение предела прочности при изгибе и теплопроводности при одновременном снижении уровня остаточных литейных напряжений обеспечивается за счет формирования оптимального количества (3.5 об.) эвтектического графита, которое регулируется правильным соотношением содержания такого графитизирующего модификатора как барий (0,03.0,10%) и степенью эвтектичности чугуна конкретного химического состава

Выбор граничных пределов содержания углерода и кремния обусловлен тем, что при уменьшении содержания углерода менее 2,4% и кремния менее 0,3% количество специальных карбидов хрома (CrFe)7C3 и (CrFe)23C6, а также степень упрочнения металлической основы чугуна являются недостаточными для обеспечения высокого уровня прочностных характеристик.

С увеличением содержания углерода более 3,5% в структуре появляется грубая сетка структурно свободного цементита и прочность чугуна снижается. Повышение содержания кремния более 2,5% вызывает интенсивную ликвацию и способствует неравномерному распределению графита. При этом снижается не только прочность, но и теплопроводность чугуна, несмотря на повышенную его склонность к графитизации.

Содержание в чугуне марганца изменяется в пределах 0,5.2,0% При введении менее 0,5% марганца не достигается эффект упрочнения карбидной фазы, а также значительно усложняется выбор шихтовых материалов при изготовлении прокатных валков из предлагаемого чугуна в промышленных условиях. Увеличение концентрации марганца более 2,0% не способствует получению дополнительного положительного эффекта упрочнения сплава.

Хром содержится в количестве 11,0.24,0% При введении хрома менее 11,0% и содержании углерода 2,4.3,5% количество специальных карбидов хрома типа (Cr, Fe)7C3 уменьшается и возрастает доля карбидов цементитного типа (Fe,Cr)3C, что ухудшает все характеристики чугуна. Повышение содержания хрома более 24,0% приводит к увеличению количества карбидной фазы более 35,0% и прочность и теплопроводность чугуна снижаются.

Для достижения высокой теплопроводности и снижения остаточных литейных напряжений без ухудшения прочностных характеристик в чугун вводят барий, содержание которого 0,03.0,10% При концентрации бария в расплаве менее 0,03% не обеспечивается стабильность процесса графитизации, несмотря на присутствие таких графитизирующих элементов как кремний, никель и медь. Увеличение содержания бария более 0,10% способствует выделению графита в количествах, превышающих оптимальные (3,0.5,0 об.). При этом теплопроводность чугуна возрастает, а прочность значительно снижается.

Необходимым условием достижения высокой прочности и теплопроводности при пониженном уровне остаточных литейных напряжений является введение оптимального количества бария, которое определяется в зависимости от эвтектичности чугуна. Только обеспечение высокого комплекса перечисленных характеристик позволяет избежать образования трещин как при отливке, так и эксплуатации валков.

При содержании бария менее  повышение теплопроводности не достигается, а количество графита не превышает 0,2.0,7 об.

повышение теплопроводности не достигается, а количество графита не превышает 0,2.0,7 об.

С увеличением концентрации бария более  графитизация чугуна протекает не только в процессе первичной, но и вторичной кристаллизации, что вызывает рост остаточных литейных напряжений.

графитизация чугуна протекает не только в процессе первичной, но и вторичной кристаллизации, что вызывает рост остаточных литейных напряжений.

Дополнительный ввод в чугун 0,6.2,5% никеля и 0,3.4,5% меди способствует значительному росту прочности и теплопроводности чугуна.

При содержании никеля менее 0,6% прочность и теплопроводность повышаются незначительно, а введение более 2,5% никеля понижает уровень этих характеристик из-за образования избыточного количества остаточного аустенита.

Введение меди менее 0,3% в чугун, легированный 0,6.2,5% никеля, не дает существенного прироста теплопроводности. Верхний предел содержания меди 4,5% обусловлен ограниченной его растворимостью в чугуне, превышение которой отрицательно сказывается на уровне всех его характеристик.

По имеющимся у заявителя данным в известных решениях отсутствуют признаки, сходные с признаками, которые отличают от прототипа заявляемое техническое решение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

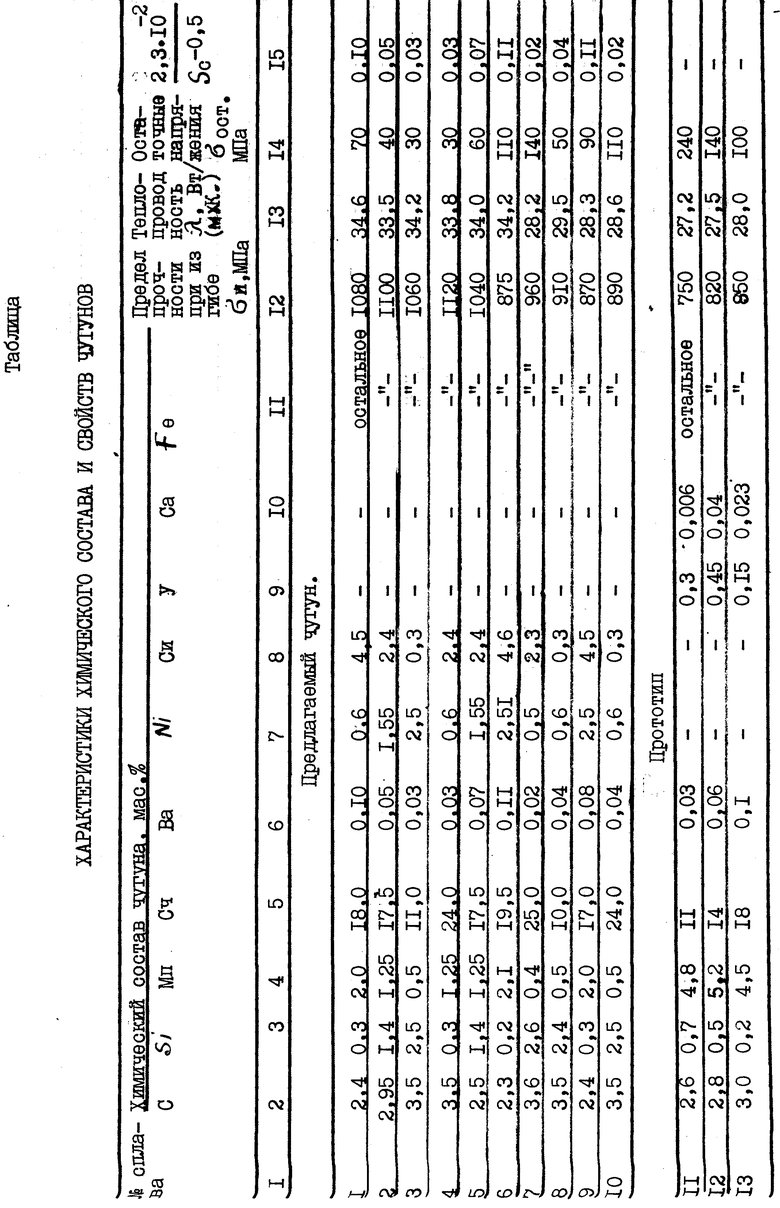

Для определения комплекса свойств заявляемого чугуна, включающего механические, физические и литейные свойства, были отлиты 10 сплавов с граничными и оптимальными соотношениями ингредиентов. С целью проведения сопоставительного анализа 3 сплава с граничными и оптимальными соотношениями ингредиентов состава прототипа (см. таблицу).

Каждый сплав был приготовлен путем выплавки в 200 кг индукционной печи. В качестве шихтовых материалов использовали стальной лом, литейный чугун Л-2 (ГОСТ 4832-80), ферросилиций ФС 65 (ГОСТ1415-78), ферромарганец ФМн70 (ГОСТ 4755-80), феррохром ФХ 650А (ГОСТ 4757-79), силикобарий СБа35 (ТУ 14-6-108-78), никель гранулированный H-O (ГОСТ 849-70), медь MOOK (ГОСТ 859-79), феррованадий Fe Вд35С (27130-86 Е), силикокальций CK 25 (ГОСТ 4762-71).

Предел прочности при изгибе определяли по стандартной методике.

Степень эвтектичности рассчитывали по известной зависимости (Гиршович Н. Г. Кристаллизация и свойство чугуна в отливках. М.Л. Машиностроение, 1966, с. 174).

Величину теплопроводности оценивали при температуре 300oC, соответствующей температуре нагрева поверхностных слоев, расположенных на глубине 250 мкм от поверхности рабочего слоя валка чистовой клети, для которых характерно наличие максимального количества трещин термической усталости. Оценку теплопроводности проводили сравнительным методом с помощью измерителя теплопроводности ИТ-λ-400, который позволяет исследовать ее температурную зависимость.

Остаточные литейные напряжения определяли в круглой усадочной решетке при этом использовали метод расчета, широко применяемый для оценки литейных свойств высокохромистых чугунов (Цыпин И.И. Гарбер М.Е. и др. Новый абразивно-коррозионностойкий белый чугун. Литейное производство, 1978, N 9, с. 5.7).

Как показали данные проведенных испытаний сплавы имели следующие средние значения предела прочности при изгибе 1040.1120 МПа, теплопроводности - 33,5.34,6 Вт/(м•K), остаточных литейных напряжений 30.70 МПа. Как видно из таблицы, сплавы 1. 5 характеризуются максимальной прочностью при изгибе, наиболее высокой теплопроводностью при пониженном уровне остаточных литейных напряжений. Сплавы, содержащие элементы в количествах, не входящих в формулу изобретения (составы 6.8), а также сплавы, характеризующиеся выходящими за пределы оптимума соотношениями между содержанием бария и степенью звтектичности (составы 9.10) при оптимальном содержании всех компонентов, имеют более низкий уровень свойств. Из таблицы следует, что цель изобретения достигается только при изменении в составе известного чугуна содержания ингредиентов и дополнительного ввода никеля и меди. При этом среднее содержание изменяется за счет увеличения концентрации углерода на 0,15% кремния на 0,9% хрома на 3,0% а также уменьшения концентрации марганца на 3,6%

Необходимо также отметить, что повышение комплекса свойств предлагаемого чугуна достигается без использования легирования ванадием, который является одним из наиболее дорогих и дефицитных элементов. Кроме этого, для повышения теплопроводности не требуется дополнительного модифицирования кальцием, что позволяет сократить длительность и трудоемкость процесса плавки чугуна.

На основании приведенных данных можно сделать вывод о том, что проверяемый объект изобретения в сравнении с прототипом обладает следующими преимуществами:

предел прочности при изгибе повысился в 1,3.1,4 раза (с 750.820 до 1040. 1120 МПа);

теплопроводность повысилась на 6,3.6,6 Вт/(м•K), (с 27,2.28,0 до 33,5.34,6 Вт/(м•K));

величина остаточных литейных напряжений снизилась в 3,3.3,4 раза (с 100.240 до 30.70 МПа).

Заявляемый высокохромистый чугун для прокатных валков представляет значительный интерес для народного хозяйства, так как прокатные валки из предлагаемого чугуна обеспечат более высокую производительность станов горячей прокатки за счет ликвидации выкрашивания рабочего слоя и поломок валков. Улучшение качества материала достигается при одновременном повышении теплопроводности и снижении уровня остаточных литейных напряжений, что обеспечивает стабильность прочностных свойств при эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки калиброванных валков из чугунов с шаровидным графитом | 1989 |

|

SU1786144A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2109595C1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| Чугун для прокатных валков | 1987 |

|

SU1475962A1 |

| Чугун для прокатных валков | 1987 |

|

SU1548243A1 |

| Чугун | 1981 |

|

SU985124A1 |

| Способ отливки двухслойных прокатных валков | 1987 |

|

SU1480960A1 |

| Чугун | 1977 |

|

SU638627A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1999 |

|

RU2153536C1 |

Сущность изобретения: чугун дополнительно содержит никель и медь при следующем соотношении компонентов, мас.%: углерод 2,4...3,5; кремний 0,3... 2,5; марганец 0,5...2,0; хром 11,0...24,0; барий 0,03...0,10; никель 0,6... 2,5; медь 0,3...4,5; железо - остальное. При этом содержание бария определяется по зависимости  . 1 табл.

. 1 табл.

Высокохромистый чугун для прокатных валков, содержащий углерод, кремний, марганец, хром, барий и железо, отличающийся тем, что содержит никель и медь при следующем соотношении компонентов, мас.

Углерод 2,4 3,5

Кремний 0,3 2,5

Марганец 0,5 2,0

Хром 11 24

Барий 0,03 0,10

Никель 0,6 2,5

Медь 0,3 4,5

Железо Остальное

при этом содержание бария определяется по зависимости  е

е

| Износостойкий чугун | 1980 |

|

SU865952A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-11-10—Публикация

1994-01-26—Подача