1

Изобретение относится к литейному производству, а именно к способам отливки чугунных прокатных валков, и может быть использовано для получения двухслойных чугунных прокатных валков с отбеленным рабочием слоем.

Цель изобретения - повышение эксплуатационной прочности нижних по заливке (приводных) шеек валка и снижение затрат на промывку.

Способ включает заливку литейной формы легированным чугуном до уровня на 300-350 мм выше верхнего края полости бочки валка, выдержку для кристаллизаЈь

оо о со

С5

ции отбеленного рабочего слоя и последующую промывку литейной формы нелегированным барийсодержащим чугуном с содержанием бария 0,02-0,04% для формирования сердцевины и шеек валка. При этом отношение массы нелегированного барийсодержащего чугуна к массе легированного чугуна составляет 1:(3,2-4,5), а в качестве нелегированного барийсодержащего чугуна используют чугун следующего химического состава, мас.%:

Углерод3,2 -3,6

Кремний1,3 -1,9

Марганец0,4 -0,6

Фосфор0,10-0,25

Сера0,08-0,14

Барий0,02-0,04

ЖелезоОстальное

Барий в указанных пределах (0,02- 0,04%) оказывает сильное инокулирующее и графитизирующее влияние на структуру чугуна, сердцевины и шеек, что обеспечивает повышение их критерия эксплуатационной прочности. Влияние бария носит экстремальный характер и при уменьшении его концентрации менее 0,02% его влияние не проявляется, а концентрация свыше 0,04% может вызывать стабилизирующий эффект на графитизацию чугуна.

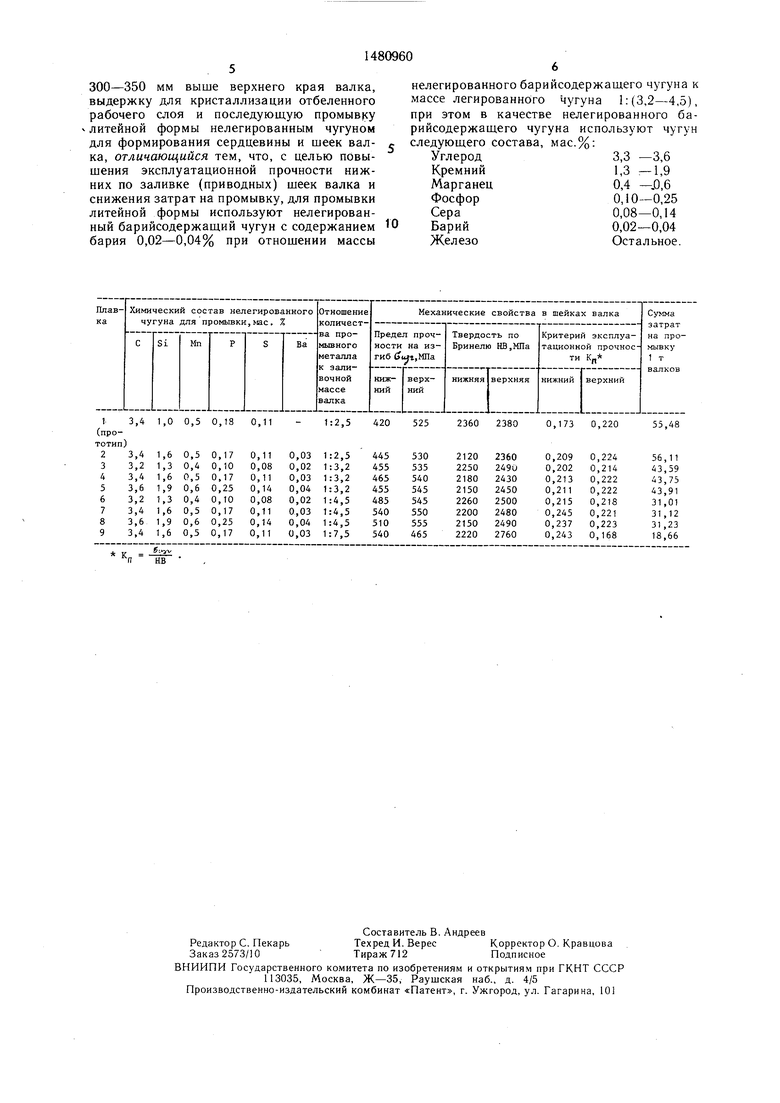

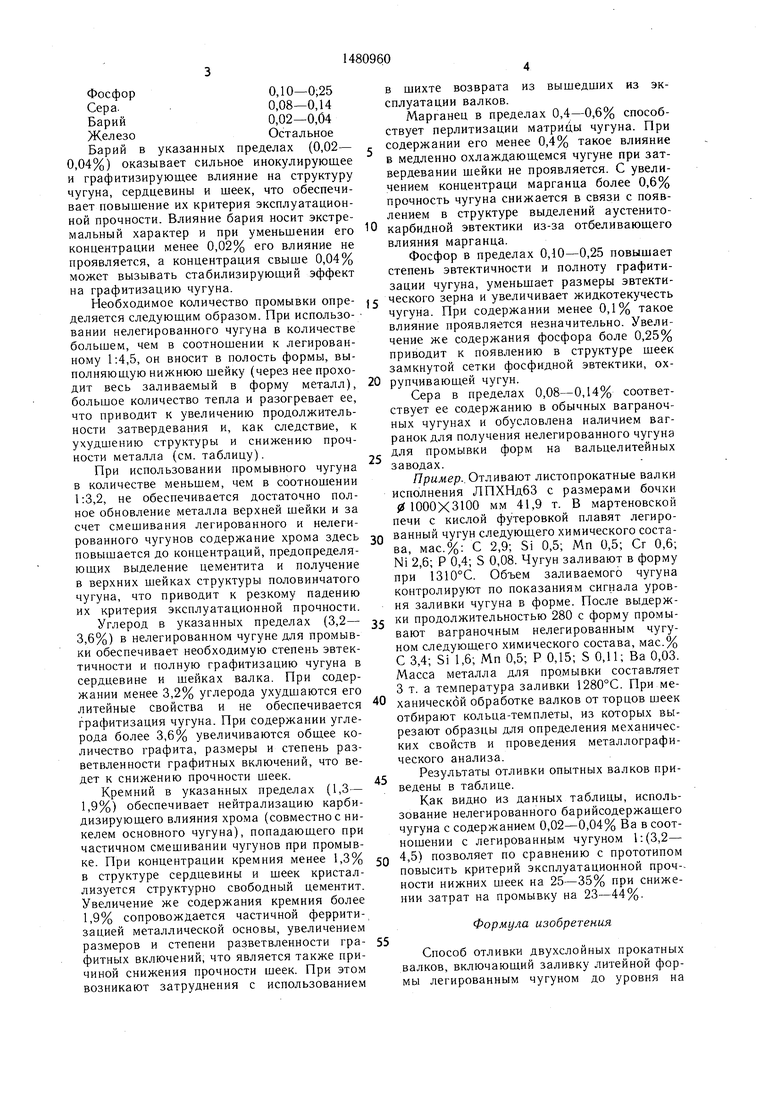

Необходимое количество промывки определяется следующим образом. При использовании нелегированного чугуна в количестве большем, чем в соотношении к легированному 1:4,5, он вносит в полость формы, выполняющую нижнюю шейку (через нее проходит весь заливаемый в форму металл), большое количество тепла и разогревает ее, что приводит к увеличению продолжительности затвердевания и, как следствие, к ухудшению структуры и снижению прочности металла (см. таблицу).

При использовании промывного чугуна в количестве меньшем, чем в соотношении 1:3,2, не обеспечивается достаточно полное обновление металла верхней шейки и за счет смешивания легированного и нелегированного чугунов содержание хрома здесь повышается до концентраций, предопределяющих выделение цементита и получение в верхних шейках структуры половинчатого чугуна, что приводит к резкому падению их критерия эксплуатационной прочности. Углерод в указанных пределах (3,2- 3,6%) в нелегированном чугуне для промывки обеспечивает необходимую степень эвтек- тичности и полную графитизацию чугуна в сердцевине и шейках валка. При содержании менее 3,2% углерода ухудшаются его литейные свойства и не обеспечивается графитизация чугуна. При содержании углерода более 3,6% увеличиваются общее количество графита, размеры и степень раз- ветвленности графитных включений, что ведет к снижению прочности шеек.

Кремний в указанных пределах (1,3- 1,9%) обеспечивает нейтрализацию карби- дизирующего влияния хрома (совместное никелем основного чугуна), попадающего при частичном смешивании чугунов при промывке. При концентрации кремния менее 1,3% в структуре сердцевины и шеек кристаллизуется структурно свободный цементит. Увеличение же содержания кремния более 1,9% сопровождается частичной феррити- зацией металлической основы, увеличением размеров и степени разветвленности графитных включений, что является также причиной снижения прочности шеек. При этом возникают затруднения с использованием

в шихте возврата из вышедших из эксплуатации валков.

Марганец в пределах 0,4-0,6% способствует перлитизации матрицы чугуна. При содержании его менее 0,4% такое влияние в медленно охлаждающемся чугуне при затвердевании шейки не проявляется. С увеличением концентраци марганца более 0,6% прочность чугуна снижается в связи с появлением в структуре выделений аустенитокарбидной эвтектики из-за отбеливающего влияния марганца.

Фосфор в пределах ОДО-0,25 повышает степень эвтектичности и полноту графити- зации чугуна, уменьшает размеры эвтектиc ческого зерна и увеличивает жидкотекучесть чугуна. При содержании менее 0,1% такое влияние проявляется незначительно. Увеличение же содержания фосфора боле 0,25% приводит к появлению в структуре шеек замкнутой сетки фосфидной эвтектики, ох0 рупчивающей чугун.

Сера в пределах 0,08-0,14% соответствует ее содержанию в обычных ваграночных чугунах и обусловлена наличием вагранок для получения нелегированного чугуна для промывки форм на вальцелитейных заводах.

Пример. Отливают листопрокатные валки

исполнения ЛПХНдбЗ с размерами бочки

01000X3100 мм 41,9 т. В мартеновской

печи с кислой футеровкой плавят легироп ванный чугун следующего химического состава, мас.%: С 2,9; Si 0,5; Мп 0,5; Сг 0,6; Ni 2,6; Р 0,4; S 0,08. Чугун заливают в форму при 1310°С. Объем заливаемого чугуна контролируют по показаниям сигнала уровня заливки чугуна в форме. После выдержс ки продолжительностью 280 с форму промывают ваграночным нелегированным чугуном следующего химического состава, мас.% С 3,4; Si 1,6; Мп 0,5; Р 0,15; S 0,11; Ва 0,03. Масса металла для промывки составляет 3 т. а температура заливки 1280°С. При ме0 ханическбй обработке валков от торцов шеек отбирают кольца-темплеты, из которых вырезают образцы для определения механических свойств и проведения металлографического анализа.

Результаты отливки опытных валков приведены в таблице.

Как видно из данных таблицы, использование нелегированного барийсодержащего чугуна с содержанием 0,02-0,04% Ва в соотношении с легированным чугуном 1:(3,2-

Q 4,5) позволяет по сравнению с прототипом повысить критерий эксплуатационной прочности нижних шеек на 25-35% при снижении затрат на промывку на 23-44%.

Формула изобретения

Способ отливки двухслойных прокатных валков, включающий заливку литейной формы легированным чугуном до уровня на

300-350 мм выше верхнего края валка, выдержку для кристаллизации отбеленного рабочего слоя и последующую промывку литейной формы нелегированным чугуном для формирования сердцевины и шеек валка, отличающийся тем, что, с целью повышения эксплуатационной прочности нижних по заливке (приводных) шеек валка и снижения затрат на промывку, для промывки литейной формы используют нелегированный барийсодержащий чугун с содержанием бария 0,02-0,04% при отношении массы

нелегированного барийсодержащего чугуна к массе легированного чугуна 1:(3,2-4,5), при этом в качестве нелегированного барийсодержащего чугуна используют чугун следующего состава, мас.%:

Углерод3,3 -3,6

Кремний1,3 -1,9

Марганец0,4 -.0,6

Фосфор0,10-0,25

Сера0,08-0,14

Барий0,02-0,04

ЖелезоОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двухслойных прокатных валков | 1987 |

|

SU1540935A1 |

| Способ отливки двухслойных чугунных прокатных валков | 1986 |

|

SU1452655A1 |

| СПОСОБ ОТЛИВКИ ДВУСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2069600C1 |

| Способ отливки двухслойных чугунных прокатных валков | 1988 |

|

SU1585067A1 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Чугун | 1983 |

|

SU1068527A1 |

| Прокатный двухслойный валок и чугун для его рабочего слоя | 1988 |

|

SU1653875A1 |

| Чугун для прокатных валков | 1988 |

|

SU1636471A1 |

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

Изобретение относится к области литейного производства, а именно к способам отливки чугунных прокатных валков, и может быть использовано для получения двухслойных чугунных прокатных валков с отбеленным рабочим слоем. Цель изобретения - повышение эксплуатационной прочности нижних по заливке (приводных) шеек валка и снижение затрат на промывку. Способ включает заливку литейной формы легированным чугуном до уровня на 300-350 мм выше верхнего края полости бочки валка, выдержку для кристаллизации отбеленного рабочего слоя и последующую промывку литейной формы нелегированным барийсодержащим чугуном с содержанием бария 0,02-0,04 мас.% для формирования сердцевины и шеек валка при соотношении массы нелегированного барийсодержащего чугуна и массы легированного чугуна равным 1:(3,2-4,5), а в качестве нелегированного барийсодержащего чугуна используют чугун следующего химического состава, мас.%: углерод 3,2-3,6

кремний 1,3-1,9

марганец 0,4-0,6

фосфор 0,10-0,25

сера 0,08-0,14

барий 0,02-0,04

железо - остальное. 1 табл.

| Рудницкий Л | |||

| С | |||

| и др | |||

| Эксплуатационная прочность чугунных прокатных валков | |||

| - Сталь, 1981, № 10, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ получения двухслойного валка | 1976 |

|

SU593816A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Будагьянц Н | |||

| А., Карсский В | |||

| Е | |||

| Литые прокатные валки | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1989-05-23—Публикация

1987-09-22—Подача