Изобретение относится к металлургии, в частности к разработке соста-(ч BOB чугуна для прокатных валков.

Цель изобретения - повышение жид- котекучести, прочности и ударной вязкости при сохранении себестоимости чугуна.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим образом.

Углерод в указанных пределах (2,6- 2,9 мас.%) совместно с хромом обеспечивает получение в структуре валков высокотвердых гексагональных карбидов хрома (Cr, Fe)7C3. При снижении его содержания до 2,6 мас.% уменьшается концентрация хрома, необходимая для получения инвертированной структуры. Однако дальнейшее уменьшение его содержания ведет к снижению количества карбидов и падению износостойкости. При увеличении концентрации углерода более 2,9 мас.% часть эвтектики выделяется в виде ледебурита, что является причиной снижения вязкости и прочности.

Кремний в указанных пределах (2,4- 3,0 мас.%), увеличивая при затвердевании перераспределение хрома между карбидами и аустенитом, способствует образованию гексагональных карбидов хрома. При более низкой его концентрации карбиды хрома заменяются цементитом, что ведет к снижению вязкости и прочности, а при более высокой - в металлической матрице появляется хрупкий силикоферрит.

Марганец в пределах содержания 0,4-0,8 мас.% позволяет регулировать структуру металлической матрицы путем изменения степени дисперсности продуктов превращения аустенита. При

СП

Ј 00 tO

4 00

315

более низкой1 концентрации влияние марганца на структуру матрицы проявляется незначительно, а при более высокой в структуре шеек валков появляется цементит, что ведет к снижению вязкости и прочности. Такое увеличение его содержания сопровождаетс появлением брака литья в связи с образованием большого количества закиси марганца.

Хром в указанных пределах (4,0- 5,4 мас.%) при наличии остальных компонентов сплава обеспечивает образование в структуре чугуна высокотвердых карбидов, обеспечивающих высокую износостойкость валков. При более низкой концентрации хрома не обеспечивается полная инверсия струк

туры и в рабочем слое валков выделяется цементит, а при более высокой концентрации в связи с увеличением количества окислов хрома снижается жидкотекучесть и возрастает брак литья.

Алюминий в пределах содержания 0,6-0,8 мас.% подобно кремнию способствует перераспределению хрома при затвердевании металла между аустенитом и карбидной фазой, что позволяет понизить критическую конгс центрацию хрома. При концентрации менее 0,6 мас.% такое влияние алюминия проявляется незначительно. Ввиду большой склонности алюминия к окислению при повышении его концентрации более 0,8 мас.% снижается жидкотекучесть и увеличивается брак отливок по пленке в виде А1403.

Пример. Чугун выплавляют в дуговой электропечи с кислой футеровкой и заливают в литейные формы для валков. Доводку его по химическому составу осуществляют присадкой

5

0

5

0

5

0

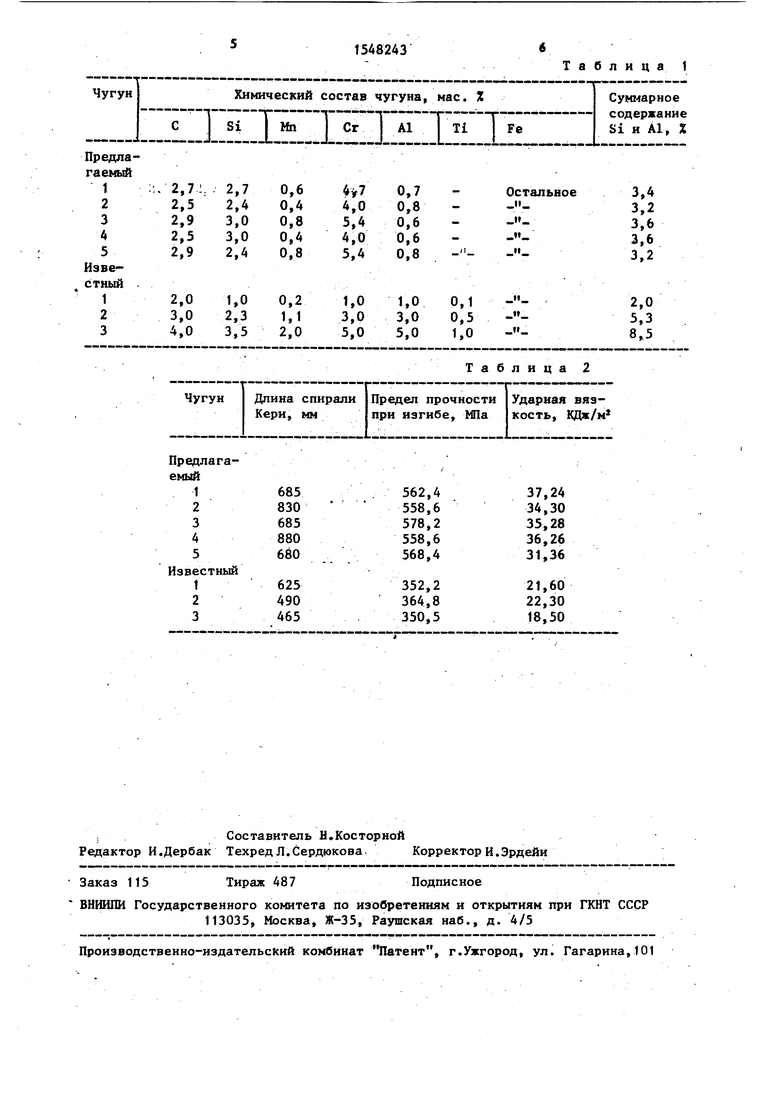

ферросилиция, феррохрома, ферромарганца и чушкового алюминия. При механической обработке валков отбирают кольца (темплеты), из которых вырезают образцы для проведения металлографических исследований и механических испытаний. Для сопоставления

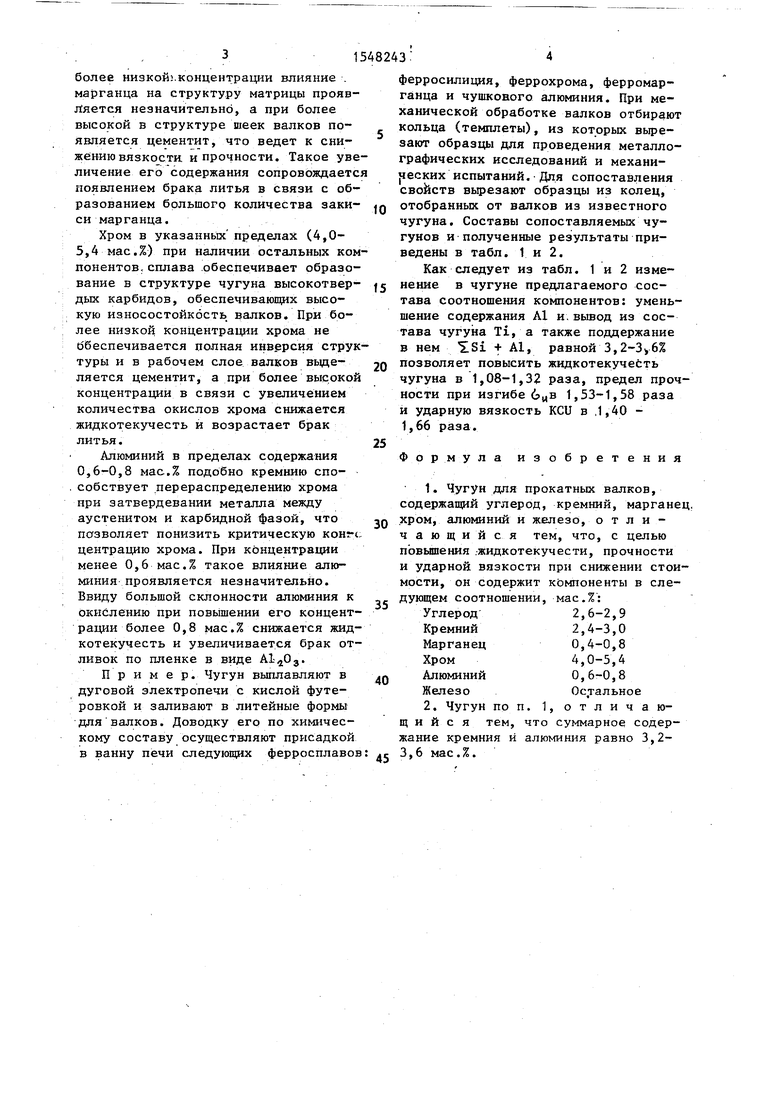

свойств вырезают образцы из колец, отобранных от валков из известного чугуна. Составы сопоставляемых чу- гунов и полученные результаты приведены в табл. 1 и 2.

Как следует из табл. 1 и 2 изменение в чугуне предлагаемого состава соотношения компонентов: уменьшение содержания А1 и вывод из состава чугуна Ti, а также поддержание в нем .Si + А1, равной 3, позволяет повысить жидкотекучесть чугуна в 1,08-1,32 раза, предел прочности при изгибе 6нв 1,53-1,58 раза и ударную вязкость KCU в 1,40 - 1,66 раза.

Формула изобретения

1.Чугун для прокатных валков, содержащий углерод, кремний, марганец хром, алюминий и железо, отличающийся тем, что, с целью повышения жидкотекучести, прочности

и ударной вязкости при снижении стоимости, он содержит компоненты в следующем соотношении, мас.%: Углерод2,6-2,9

Кремний2,4-3,0

Марганец0,4-0,8

Хром4,0-5,4

Алюминий0,6-0,8

ЖелезоОстальное

2.Чугун по п. 1, отличающийся тем, что суммарное содержание кремния и алюминия равно 3,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1068527A1 |

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| Чугун | 1988 |

|

SU1611972A1 |

| Чугун для прокатных валков | 1988 |

|

SU1636471A1 |

| Износостойкий чугун | 1976 |

|

SU587170A1 |

| Чугун | 1978 |

|

SU742481A1 |

| Чугун | 1982 |

|

SU1070193A1 |

| Чугун | 1986 |

|

SU1315510A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Чугун для прокатных валков | 1988 |

|

SU1548247A1 |

Изобретение относится к металлургии и может быть использовано при производстве прокатных валков. Цель изобретения - повышение жидкотекучести, прочности и ударной вязкости при сохранении себестоимости чугуна. Новый чугун содержит, мас.%: C 2,6-2,9

SI 2,4-3,0

MN 0,4-0,8

CR 4,0-5,4

AL 0,6-0,8 и FE остальное. Изменение соотношения AL, вывод TI и поддержание в чугуне Σ SI+AL в интервале 3,2-3,6% позволяют повысить жидкотекучесть L в 1,08-1,32 раза, предел прочности при изгибе σи в 1,53-1,58 раза, ударную вязкость KCU в 1,40-1,66 раза. 1 з.п. ф-лы, 2 табл.

в ванну печи следующих ферросплавов: ,с 3,6 мае,

Составитель Н.Костерной Редактор И.Дербак Техред Л.Сердюкова Корректор И.Эрдейи

Заказ 115

Тираж 487

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Таблица 1

Подписное

| Жаростойкий чугун | 1972 |

|

SU432223A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1990-03-07—Публикация

1987-06-30—Подача